一种阀体漏泄自动检测装置的制作方法

1.本实用新型涉及阀体检测技术领域,具体为一种阀体漏泄自动检测装置。

背景技术:

2.适应铁路现代化建设进程,贯彻“以装备保工艺、以工艺保质量、以质量保安全”的指导思想,满足铁路货车制动阀“生产及加工数控化、检测及组装自动化、过程管理信息化、生产组织集约化”的发展要求,采用自动化手段实现铁路货车主力制动系统120阀的全自动试验,成为铁路货车尤其是120阀主阀生产的必然趋势。120阀结合部漏泄检测以前采用人工刷肥皂水的方式进行,效率低而且容易漏检,不易与自动化生产线工序结合。

技术实现要素:

3.本实用新型的目的在于:提供了一种阀体漏泄自动检测装置,解决了传统120阀检测效率低、不可靠的问题。

4.本实用新型的目的通过下述技术方案来实现:

5.一种阀体漏泄自动检测装置,包括试验台管系,试验台管系分别与基准分管、阀体分管连通,基准分管分别与基准连通管、基准安装管连通,基准连通管与三通阀的b端连通,基准安装管上设有基准风缸和压差计,压差计靠近三通阀,基准安装管与三通阀的p端连通,阀体分管与单阀体管连通,单阀体管与待测阀体连通,三通阀的a端与单阀体管连通。

6.进一步的,所述的试验台管系与总管路连通,总管路分别与基准分管、阀体分管连通。

7.进一步的,所述的总管路上设有第七管阀。

8.进一步的,所述的基准分管上设有第六管阀,单阀体管上设有单阀体管阀。

9.进一步的,所述的单阀体管设有并联的四根,四根单阀体管上分别设有第一管阀、第二管阀、第三管阀和第四管阀。

10.进一步的,所述的三通阀为电控三通阀,管阀均为电控截断阀。

11.进一步的,所述的基准安装管上设有压力传感器。

12.本实用新型的有益效果:

13.1)该检测装置能够自动完成120阀结合部漏泄测试。

14.2)该试验方法改变了传统手动操作方法,提高了120阀检测效率和检测精度。

15.3)采用该检测装置和试验方法,容易实现与自动化生产线工序的结合。

16.4)该检测装置设置的三通阀,有利于平衡压差计两端压力,加快试验进程同时保护压差计不受压力冲击。

17.前述本实用新型主方案及其各进一步选择方案可以自由组合以形成多个方案,均为本实用新型可采用并要求保护的方案;并且本实用新型,(各非冲突选择)选择之间以及和其他选择之间也可以自由组合。本领域技术人员在了解本方案后根据现有技术和公知常识可明了有多种组合,均为本实用新型所要保护的技术方案,在此不做穷举。

附图说明

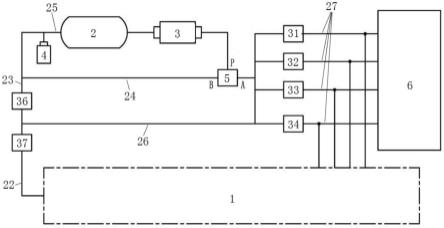

18.图1是本实用新型结构示意图。

19.图中:1-试验台管系,2-基准风缸,3-压差计,4-压力传感器,5-三通阀,6-待测阀体;22-总管路,23-基准分管,24-基准连通管,25-基准安装管,26-阀体分管,27-单阀体管;31-第一管阀,32-第二管阀,33-第三管阀,34-第四管阀,36-第六管阀,37-第七管阀。

具体实施方式

20.下面结合具体实施例和附图对本实用新型作进一步的说明。

21.参考图1所示,一种阀体漏泄自动检测装置,包括试验台管系1、基准风缸2、压差计3、压力传感器4、三通阀5、待测阀体6和管路,管路包括总管路22、基准分管23、基准连通管24、基准安装管25、阀体分管26和单阀体管27。

22.试验台管系1与总管路22连通,总管路22上设有第七管阀37,用于控制总管路22的通断。总管路22分别与基准分管23、阀体分管26连通,实现向基准风缸2和待测阀体6通入压力空气。

23.基准分管23上设有第六管阀36,用于控制向基准风缸2通气与否。基准分管23分别与基准连通管24、基准安装管25连通,基准连通管24与三通阀5的b端连通,基准安装管25与三通阀5的p端连通。

24.基准安装管25上设有基准风缸2、压差计3和压力传感器4,压力传感器4远离三通阀5,压差计3靠近三通阀5,基准风缸2位于压力传感器4与压差计3之间。

25.阀体分管26与单阀体管27连通,单阀体管27与待测阀体6连通,三通阀5的a端与单阀体管27连通。具体的,单阀体管27设有并联的四根,四根单阀体管27上分别设有第一管阀31、第二管阀32、第三管阀33和第四管阀34作为单阀体管阀。

26.三通阀5为电控三通阀,三通阀,用于平衡压差计两端压力,缩减了二次试验充气时间,提高了工作效率,同时保护压差计不受压力冲击。管阀均为电控截断阀,方便对整个流程进行控制。压差计3采用0.01%高精度压差计,保证了检测数据的准确性。

27.本实用新型的工作流程:

28.1)开通第一、二、三、四、六、七电磁管阀,通过来自试验台管系的压力空气,向基准风缸和被测阀体(120阀)同时充气至定压(600kpa),此时三通阀不得电,b和p端处于接通状态,因此压差计也处于充风状态。最后基准风缸、被测阀体、压差计压力保持一致,达到平衡。

29.2)压力稳定后,按顺序关断第七和第六管阀,切断充气回路。

30.3)开通三通阀,b端和p端通路断开,a端和p端通路接通,此时压差计左端连通基准风缸,右端通过打开的l1~l4连通被测的120阀体。

31.4)如果120阀体有漏泄发生,则其压力必然降低,因为基准容积风缸压力保持不变,因此压差计两端就会形成压力差,检测该压力差随时间的变化率,可以计算出被测120阀结合部漏泄量。不需要人工刷肥皂水或检漏剂,自动完成120阀结合部漏泄测试,获得量化的准确试验数据。

32.前述本实用新型基本例及其各进一步选择例可以自由组合以形成多个实施例,均为本实用新型可采用并要求保护的实施例。本实用新型方案中,各选择例,与其他任何基本

例和选择例都可以进行任意组合。

33.以上所述仅为本实用新型的较佳实施例而已,并不用以限制本实用新型,凡在本实用新型的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本实用新型的保护范围之内。

技术特征:

1.一种阀体漏泄自动检测装置,包括试验台管系(1),其特征在于:所述的试验台管系(1)分别与基准分管(23)、阀体分管(26)连通,基准分管(23)分别与基准连通管(24)、基准安装管(25)连通,基准连通管(24)与三通阀(5)的b端连通,基准安装管(25)上设有基准风缸(2)和压差计(3),压差计(3)靠近三通阀(5),基准安装管(25)与三通阀(5)的p端连通,阀体分管(26)与单阀体管(27)连通,单阀体管(27)与待测阀体(6)连通,三通阀(5)的a端与单阀体管(27)连通。2.根据权利要求1所述的阀体漏泄自动检测装置,其特征在于:所述的试验台管系(1)与总管路(22)连通,总管路(22)分别与基准分管(23)、阀体分管(26)连通。3.根据权利要求2所述的阀体漏泄自动检测装置,其特征在于:所述的总管路(22)上设有第七管阀(37)。4.根据权利要求1所述的阀体漏泄自动检测装置,其特征在于:所述的基准分管(23)上设有第六管阀(36),单阀体管(27)上设有单阀体管阀。5.根据权利要求1或4所述的阀体漏泄自动检测装置,其特征在于:所述的单阀体管(27)设有并联的四根,四根单阀体管(27)上分别设有第一管阀(31)、第二管阀(32)、第三管阀(33)和第四管阀(34)。6.根据权利要求1~4任一所述的阀体漏泄自动检测装置,其特征在于:所述的三通阀(5)为电控三通阀,管阀均为电控截断阀。7.根据权利要求1或2所述的阀体漏泄自动检测装置,其特征在于:所述的基准安装管(25)上设有压力传感器(4)。

技术总结

本实用新型公开了一种阀体漏泄自动检测装置,包括试验台管系,试验台管系分别与基准分管、阀体分管连通,基准分管分别与基准连通管、基准安装管连通,基准连通管与三通阀的B端连通,基准安装管上设有基准风缸和压差计,压差计靠近三通阀,基准安装管与三通阀的P端连通,阀体分管与单阀体管连通,单阀体管与待测阀体连通,三通阀的A端与单阀体管连通。本实用新型的有益效果:能够自动完成120阀结合部漏泄测试;改变了传统手动操作方法,提高了120阀检测效率和检测精度;容易实现与自动化生产线工序的结合;该检测装置设置的三通阀,有利于平衡压差计两端压力,加快试验进程同时保护压差计不受压力冲击。差计不受压力冲击。差计不受压力冲击。

技术研发人员:任治平 余越川 徐海 石宏原 周超红 邱刚 高恒 刘劲松 宋志勇

受保护的技术使用者:眉山中车制动科技股份有限公司

技术研发日:2022.06.09

技术公布日:2022/11/14

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1