一种城轨客室门系统检测工装的制作方法

1.本实用新型涉及一种城轨客室门系统检测工装。

背景技术:

2.城轨客室门系统的精确开合是实现乘客准时准点上下城轨的保障,因此城轨客室门系统对安装精度的要求极高,现有技术中城轨客室门系统的安装方式都是人工安装,安装工具是卷尺、铅锤等手工测量工具;中国专利cn112276817b提供了一种安装架快速定位装置可实现车门中心位置的定位和安装架的快速安装,但安装后的精度依旧通过卷尺进行检测,除中安装架外,客室门系统安装后需要检测的步骤多,对安装工人的安装精度要求高,使用手工测量工具,人为误差产生的几率大且不同安装工人的安装精度难以统一。

技术实现要素:

3.实用新型目的:本实用新型目的旨在提供一种操作方便的城轨客室门系统检测工装。

4.技术方案:本实用新型所述的城轨客室门系统检测工装,所述客室门系统包括车门框以及按标准安装于车门框上的中安装架、侧安装架、上压条、侧压条以及安装于中安装架及侧安装架上的驱动机构,驱动机构输出端连接丝杆;包括用于检测上压条垂直安装位置以及中安装架水平安装位置的上压条检具,用于检测侧压条与车门框契合度的侧压条检具,以及用于检测丝杆水平位置和垂直位置的丝杆检具。

5.其中,所述上压条检具为山字型结构,包括具有预设倾斜角度的凸起i,以及间隔设置的凸起ii和凸起iii。

6.其中,所述凸起i的内侧面与凸起iii内侧面之间的距离,比上压条外侧面到中安装架外侧面的水平距离大1-3mm。

7.所述凸起ii的高度比上压条底部到车门框下表面的垂直理论距离小0-2mm。

8.其中,所述侧压条检具为板状结构,其一侧的中间位置为弧形面两端为直面,上部直面安装有定位块,定位块沿长度方向与侧压条检具平面垂直,弧形面以及两端的直面均与侧压条的侧面相契合。

9.其中,所述定位块包括延长板以及安装于延长板一侧的卡位板。

10.所述延长板与卡位板相邻面的夹角与上压条外侧面相契合。

11.其中,所述丝杆检具为c字型结构,包括具有阶梯结构的检测端和具有预设倾斜角度贴合端。

12.所述贴合端内侧面与检测端垂直检测面之间的水平距离与上压条外侧面到丝杆的水平距离之差为1-3mm。

13.所述贴合端底面与检测端水平面检测面之间的垂直距离与上压条底面到丝杆的垂直距离之差为1-3mm。

14.有益效果:与现有技术相比,本实用新型具有以下优点:本实用新型的安装检测工

装,代替现有的手工测量工具,辅助安装工人完成客室门系统安装精度的检测,减少了测量步骤,降低了人为误差发生的概率以及安装工人的工作强度,提高安装效率和安装精度。

附图说明

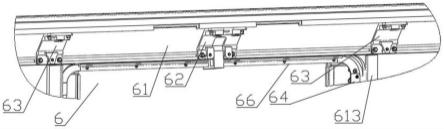

15.图1为客室门系统的结构示意图;

16.图2为上压条检具结构示意图;

17.图3为上压条检具使用示意图;

18.图4为侧压条检具结构示意图;

19.图5为侧压条检具使用示意图;

20.图6为侧压条检具使用的局部示意图;

21.图7为侧压条检具结构的局部示意图;

22.图8为丝杆检具的结构示意图;

23.图9为丝杆检具使用侧视示意图

24.图10为丝杆检具使用时三维示意图;

25.图11为上压条检具使用时三维示意图。

具体实施方式

26.下面结合附图对本实用新型的技术方案作进一步说明。

27.如图1~11所示,本实用新型城轨客室门系统检测工装,用于客室门系统6的检测,客室门系统6包括车门框61以及安装到车上门框61上的中安装架62、侧安装架63、上压条66、侧压条64以及安装到中安装架62及侧安装架63上的驱动机构65。用于客室门系统6检测工装包括:上压条检具2、侧压条检具3以及用于检测丝杆651的丝杆检具5,检具均以标准安装的情况下的位置参数为基础,用于初次安装后的位置检测。

28.上压条检具2为山字型结构,包括具有预设倾斜角度的凸起i21,以及间隔设置的凸起ii22和凸起iii23;凸起i21的倾斜角度与上压条66侧面的倾斜角度相同,凸起i21 与凸起iii23的水平距离与上压条66外侧面到中安装架62外侧面的水平理论距离之差为1-3mm,优选为2mm,即附图中距离b;凸起ii22的高度比上压条66底部到车门框 61下表面的垂直理论距离小0-2mm,优选为1mm,即附图中距离a。

29.侧压条夹具3为板状结构,其一侧的中间位置为弧形面31两端为直面,上部直面 32安装有定位块33,定位块33沿长度方向与侧压条检具平面垂直,定位块33包括延长板331以及安装于延长板一侧的卡位板332,延长板331和卡位板332之间的夹角与上压条66相契合。

30.丝杆检具5为c字型结构,包括具有阶梯结构的检测端5和具有预设倾斜角度贴合端52,贴合端52内侧面与检测端51垂直检测面之间的水平距离与上压条66外侧面到丝杆651的水平理论距离之差为1-3mm,优选为2mm,即附图中的距离c;贴合端52 底面与检测端51水平面检测面之间的垂直距离与上压条66底面到丝杆651的垂直理论距离之差为1-3mm,优选为2mm,即附图中的距离d。

31.工作流程:当上压条66以及中安装架62初次安装结束后,使用上压条检具2进行检测,凸起i21的内侧斜面和上压条66的底面和侧面紧贴住;此时通过测量,凸起ii22 与车门

框61之间的距离(及附图中尺寸a)是否为0~2mm,是则安装符合标准;此时通过测量,凸起iii23与中安装架62之间的距离为1~3mm,是则安装符合标准;否则通过在上压条66、中安装架62与车门框61安装位置之间设置垫片,使安装距离符合标准。

32.在上压条66和侧压条64安装完毕之后,将定位块33与上压条66紧贴,此时检查弧形面31和直面是否紧贴侧压条64,如是则安装到位,否则需要进行微调。

33.在驱动机构65安装在车门框61上的中安装架62及侧安装架63上之后,需要对驱动机构65的丝杆651的安装位置进行检测,其检测工具为丝杆检具5,使用贴合端52 勾紧上压条66外侧面,并保证丝杆检具5底部与上压条66底部贴紧,此时检测端51 阶梯面到丝杆651表面的水平距离为c,垂直距离为d,丝杆651到上压条66的水平理论距离及垂直理论距离的公差均为

±

1,测量时保证水平距离为c和垂直距离为d均为1~3mm,若尺寸不合,通过增减中安装架62及侧安装架63与驱动机构65之间的垫片,使其符合安装标准。

技术特征:

1.一种城轨客室门系统检测工装,所述客室门系统(6)包括车门框(61)以及安装于车门框(61)上的中安装架(62)、侧安装架(63)、上压条(66)、侧压条(64)以及安装于中安装架(62)、侧安装架(63)上的驱动机构(65),驱动机构(65)输出端连接丝杆(651);其特征在于,包括用于检测上压条(66)垂直安装位置以及中安装架(62)水平安装位置的上压条检具(2),用于检测侧压条(64)与车门框(61)契合度的侧压条检具(3),以及用于检测丝杆(651)水平位置和垂直位置的丝杆检具(5)。2.根据权利要求1所述的城轨客室门系统检测工装,其特征在于:所述上压条检具(2)为山字型结构,包括具有预设倾斜角度的凸起i(21),以及间隔设置的凸起ii(22)和凸起iii(23)。3.根据权利要求2所述的城轨客室门系统检测工装,其特征在于:所述凸起i(21)的内侧面与凸起iii(23)内侧面之间的距离与上压条(66)外侧面到中安装架(62)外侧面的水平距离之差为1-3mm。4.根据权利要求2所述的城轨客室门系统检测工装,其特征在于:所述凸起ii(22)的高度与上压条(66)底部到车门框(61)下表面垂直距离之差为0-2mm。5.根据权利要求1所述的城轨客室门系统检测工装,其特征在于:所述侧压条检具(3)为板状结构,其一侧中间位置为弧形面(31)两端为直面,上部直面(32)安装有定位块(33),定位块(33)沿长度方向与侧压条检具(3)平面垂直,弧形面(31)以及两端的直面均与侧压条(64)的侧面相契合。6.根据权利要求5所述的城轨客室门系统检测工装,其特征在于:所述定位块(33)包括延长板(331)以及安装于延长板(331)一侧的卡位板(332)。7.根据权利要求6所述的城轨客室门系统检测工装,其特征在于:所述延长板(331)与卡位板(332)相邻面的夹角与上压条外侧面相契合。8.根据权利要求1所述的城轨客室门系统检测工装,其特征在于:所述丝杆检具(5)为c字型结构,包括具有阶梯结构的检测端(51)和具有预设倾斜角度的贴合端(52)。9.根据权利要求8所述的城轨客室门系统检测工装,其特征在于:所述贴合端(52)内侧面与检测端(51)垂直检测面之间的水平距离与上压条(66)外侧面到丝杆(651)的水平距离之差为1-3mm。10.根据权利要求8所述的城轨客室门系统检测工装,其特征在于:所述贴合端(52)底面与检测端(51)水平面检测面之间的垂直距离与上压条(66)底面到丝杆(651)的垂直距离之差为1-3mm。

技术总结

本实用新型公开了一种城轨客室门系统检测工装,包括用于检测上压条安装位置的上压条检具,用于检测侧压条安装位置的侧压条检具以及用于检测承载机构安装位置的丝杆检具。本实用新型用于客室门系统的安装及安装后的检测,代替现有的手工测量工具,辅助安装工人完成客室门系统的安装,减少了测量或检测步骤,降低了人为误差发生的概率以及安装工人的工作强度,提高了安装效率和安装精度。提高了安装效率和安装精度。提高了安装效率和安装精度。

技术研发人员:高婷婷 张海峰

受保护的技术使用者:南京康尼机电股份有限公司

技术研发日:2022.09.01

技术公布日:2023/3/28

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1