一种柔性线路板质量检测机的制作方法

1.本实用新型涉及柔性线路板质量检测技术领域,具体为一种柔性线路板质量检测机。

背景技术:

2.申请号202121441713.3一种柔性线路板的检测装置是对公开号为cn210741329u的专利公开了一种柔性线路板厚度的检测装置作进一步改进,提高对柔性线路板产品质量,该一种柔性线路板的检测装置通过竖杆带动活塞在气室内移动使空气压缩挤压密封隔膜,改变气室内位于密封隔膜顶部空间的压力值,压力传感器检测压力变化,标准厚度的柔性电路板通过辊间时造成的压力是在一定范围内的,过厚或者过薄则造成压力值差异增大,超出一定范围的压力变化即可判定为产品不合格,并可根据压力情况知道是过厚还是过薄。

3.虽然通过一种柔性线路板的检测装置可快速判断柔性线路板过厚或过薄,但是检测人员无法知道过厚或过薄的产品相对合格产品尺寸误差的精确数值,因而影响技术人员判断导致柔性线路板过厚或过薄的原因。

技术实现要素:

4.本实用新型的目的在于提供一种柔性线路板质量检测机,以解决上述背景技术中提出的问题。

5.为实现上述目的,本实用新型提供如下技术方案:一种柔性线路板质量检测机,包括传动带,传动带内两端对称设置两组传动轴,传动带内中部设置支撑轴,传动带两侧对称设置两组侧板,传动带上设置具有测数值功能的检测机构;

6.检测机构包括承压柱,承压柱旋接支架,支架两端对称固定连接两组滑板,滑板滑动连接导柱,导柱上套设弹簧,弹簧位于支撑架内,支撑架上设置游标卡尺。

7.优选的,传动轴与支撑轴均转动连接传动带,承压柱与支撑轴对称分布在传动带内外两侧。

8.优选的,传动轴与支撑轴两端均对称设置两组轴承一,侧板上开设三组旋孔一,轴承一固定在旋孔一内。

9.优选的,承压柱转动连接传动带,承压柱两端设置两组轴承二,支架两端对称开设两组旋孔二,轴承二固定在旋孔二内。

10.优选的,滑板上开设通孔,通孔滑动连接导柱,导柱固定在支撑架内,支撑架固定在侧板上。

11.优选的,一组滑板连接游标卡尺,游标卡尺固定在一组支撑架上。

12.与现有技术相比,本实用新型的有益效果是:

13.1.将柔性线路板放置在传动带上,电机驱动一组传动轴转动,传动轴带动传动带使柔性线路板向着承压柱转动,同时传动带带动承压柱转动,随着柔性线路板移动,柔性线

路板将挤压转动的承压柱,承压柱推动支架,支架带动两组滑板沿着两组导柱滑动,并且压缩弹簧,在弹簧的反弹力作用下,使承压柱紧压柔性线路板,使柔性线路板紧贴在传动带上,同时移动的一组滑板带动游标卡尺上可移动的外夹爪移动,使游标卡尺上的显示器显示数值,通过观测数值,数值不在合格数值范围之内,判定柔性线路板不合格,反之,判定柔性线路板合格,实现对柔性线路板的检测。

14.2.其次通过显示器精准得到柔性线路板的厚度值,可计算出不合格的柔性线路板与合格的柔性线路板之间的误差数值,从而有利于技术人员判断柔性线路板不合格导致的因素。

附图说明

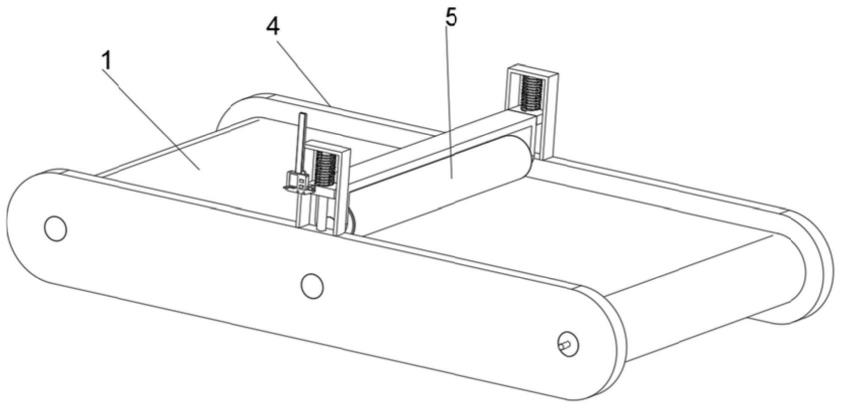

15.图1为本实用新型示意图。

16.图2为本实用新型装配示意图。

17.图3为本实用新型检测机构示意图。

18.图中:1、传动带;2、传动轴;3、支撑轴;4、侧板;40、旋孔一;5、检测机构;501、承压柱;502、支架;5021、旋孔二;503、滑板;504、导柱;505、弹簧;506、支撑架;507、游标卡尺。

具体实施方式

19.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

20.请参阅图1至图3,本实用新型提供一种技术方案:一种柔性线路板质量检测机,包括传动带1,传动带1内两端对称设置两组传动轴2,传动带1内中部设置支撑轴3,传动带1两侧对称设置两组侧板4,传动带1上设置具有测数值功能的检测机构5,检测机构5包括承压柱501,承压柱501旋接支架502,支架502两端对称固定连接两组滑板503,滑板503滑动连接导柱504,导柱504上套设弹簧505,弹簧505位于支撑架506内,支撑架506上设置游标卡尺507,传动轴2与支撑轴3均转动连接传动带1,承压柱501与支撑轴3对称分布在传动带1内外两侧,传动轴2与支撑轴3两端均对称设置两组轴承一,侧板4上开设三组旋孔一40,轴承一固定在旋孔一40内,承压柱501转动连接传动带1,承压柱501两端设置两组轴承二,支架502两端对称开设两组旋孔二5021,轴承二固定在旋孔二5021内,滑板503上开设通孔,通孔滑动连接导柱504,导柱504固定在支撑架506内,支撑架506固定在侧板4上,一组滑板503连接游标卡尺507,游标卡尺507固定在一组支撑架506上,其中游标卡尺507上带有显示器,游标卡尺507上固定的外夹爪固定在一组支撑架506上,游标卡尺507上可移动的外夹爪固定连接一组滑板503,一组传动轴2通过电机驱动,当需要对柔性线路板进行检测时,将柔性线路板放置在传动带1上,电机驱动一组传动轴2转动,传动轴2带动传动带1使柔性线路板向着承压柱501转动,同时传动带1带动承压柱501转动,随着柔性线路板移动,柔性线路板将挤压转动的承压柱501,承压柱501推动支架502,支架502带动两组滑板503沿着两组导柱504滑动,并且压缩弹簧505,在弹簧505的反弹力作用下,使承压柱501紧压柔性线路板,使柔性线路板紧贴在传动带1上,同时移动的一组滑板503带动游标卡尺507上可移动的外夹爪移

动,使游标卡尺507上的显示器显示数值,通过观测数值,数值不在合格数值范围之内,判定柔性线路板不合格,反之,判定柔性线路板合格,实现对柔性线路板的检测,其次通过显示器精准得到柔性线路板的厚度值,可计算出不合格的柔性线路板与合格的柔性线路板之间的误差数值,从而有利于技术人员判断柔性线路板不合格导致的因素。

21.使用过程中,将柔性线路板放置在传动带1上,电机驱动一组传动轴2转动,传动轴2带动传动带1使柔性线路板向着承压柱501转动,同时传动带1带动承压柱501转动,随着柔性线路板移动,柔性线路板将挤压转动的承压柱501,承压柱501推动支架502,支架502带动两组滑板503沿着两组导柱504滑动,并且压缩弹簧505,在弹簧505的反弹力作用下,使承压柱501紧压柔性线路板,使柔性线路板紧贴在传动带1上,同时移动的一组滑板503带动游标卡尺507上可移动的外夹爪移动,使游标卡尺507上的显示器显示数值,通过观测数值,判定产品是否合格。

22.尽管已经示出和描述了本实用新型的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本实用新型的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本实用新型的范围由所附权利要求及其等同物限定。

技术特征:

1.一种柔性线路板质量检测机,包括传动带(1),所述传动带(1)内两端对称设置两组传动轴(2),传动带(1)内中部设置支撑轴(3),传动带(1)两侧对称设置两组侧板(4),其特征在于:所述传动带(1)上设置具有测数值功能的检测机构(5);所述检测机构(5)包括承压柱(501),所述承压柱(501)旋接支架(502),所述支架(502)两端对称固定连接两组滑板(503),所述滑板(503)滑动连接导柱(504),所述导柱(504)上套设弹簧(505),所述弹簧(505)位于支撑架(506)内,所述支撑架(506)上设置游标卡尺(507)。2.根据权利要求1所述的一种柔性线路板质量检测机,其特征在于:所述传动轴(2)与支撑轴(3)均转动连接传动带(1),所述承压柱(501)与支撑轴(3)对称分布在传动带(1)内外两侧。3.根据权利要求1所述的一种柔性线路板质量检测机,其特征在于:所述传动轴(2)与支撑轴(3)两端均对称设置两组轴承一,所述侧板(4)上开设三组旋孔一(40),轴承一固定在旋孔一(40)内。4.根据权利要求1所述的一种柔性线路板质量检测机,其特征在于:所述承压柱(501)转动连接传动带(1),承压柱(501)两端设置两组轴承二,所述支架(502)两端对称开设两组旋孔二(5021),轴承二固定在旋孔二(5021)内。5.根据权利要求1所述的一种柔性线路板质量检测机,其特征在于:所述滑板(503)上开设通孔,通孔滑动连接导柱(504),所述导柱(504)固定在支撑架(506)内,所述支撑架(506)固定在侧板(4)上。6.根据权利要求1所述的一种柔性线路板质量检测机,其特征在于:一组所述滑板(503)连接游标卡尺(507),所述游标卡尺(507)固定在一组所述支撑架(506)上。

技术总结

本实用新型涉及柔性线路板质量检测技术领域,具体为一种柔性线路板质量检测机,包括传动带,传动带内两端对称设置两组传动轴,传动带内中部设置支撑轴,传动带两侧对称设置两组侧板,传动带上设置具有测数值功能的检测机构,随着柔性线路板移动,柔性线路板将挤压转动的承压柱,承压柱推动支架,支架带动两组滑板沿着两组导柱滑动,并且压缩弹簧,在弹簧的反弹力作用下,使承压柱紧压柔性线路板,使柔性线路板紧贴在传动带上,同时移动的一组滑板带动游标卡尺上可移动的外夹爪移动,使游标卡尺上的显示器显示数值,通过观测数值,数值不在合格数值范围之内,判定柔性线路板不合格,反之,判定柔性线路板合格,实现对柔性线路板的检测。的检测。的检测。

技术研发人员:彭红秀 曹勇

受保护的技术使用者:佛山市顺德区隆洋电子科技有限公司

技术研发日:2022.10.11

技术公布日:2023/1/13

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1