一种电池箱厚度智能视检装置的制作方法

本技术涉及电池箱设备,具体为一种电池箱厚度智能视检装置。

背景技术:

1、电池箱,为可以容纳一个或多个电池,以提供直流电源的部件。在电池箱加工完毕后需要对其厚度进行检测,并从中挑选出超出规格的产品进行后续加工,目前的检测方法主要有使用卡尺逐个对电池箱厚度进行检测,可是上述方式的检测效率低,另有采用激光测厚仪检测的方式,但是存在检测成本高和检测稳定性差的问题,难以满足使用需求。为此,我们提出一种电池箱厚度智能视检装置。

技术实现思路

1、本实用新型的目的在于提供一种电池箱厚度智能视检装置,以解决上述背景技术中提出的问题。

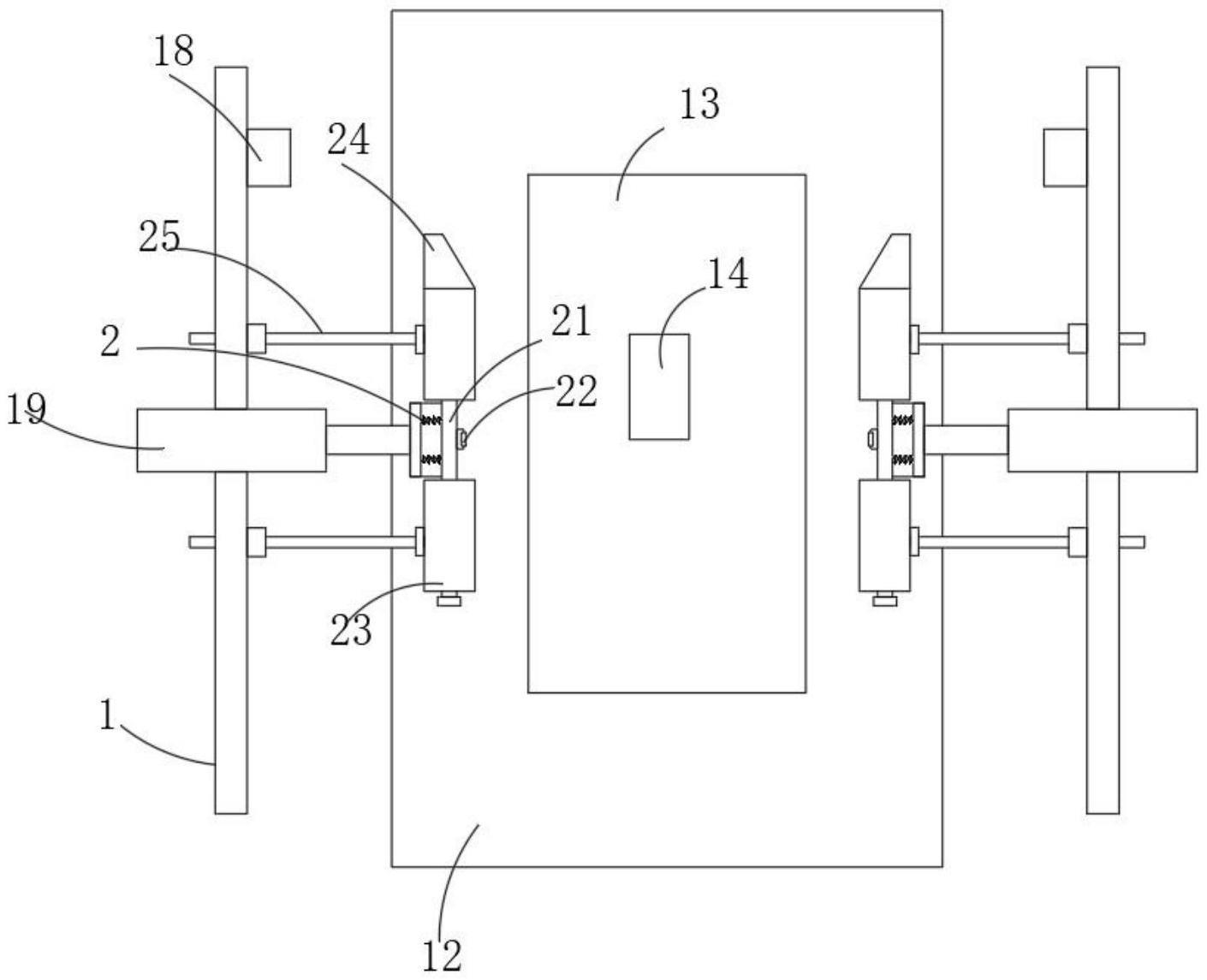

2、为实现上述目的,本实用新型提供如下技术方案:一种电池箱厚度智能视检装置,包括前后两端开设通道的箱体,所述箱体内腔安装有用于运输电池箱的传送带,所述箱体侧壁内设置有电动推杆,所述电动推杆活动端固定有安装板,所述安装板侧面通过弹簧与连接板连接,所述连接板内侧设置有位移传感器,所述连接板端部设置有抵接板。

3、优选的,所述电池箱顶部贴设有标签。

4、优选的,所述箱体顶壁底部设置有标签识别器和摄像头,所述摄像头外侧设置有补光灯条。

5、优选的,所述抵接板的一侧开设有导向槽。

6、优选的,所述抵接板外侧连接有导杆,所述导杆活动插设在箱体侧壁内。

7、优选的,所述位移传感器与安装在箱体内壁的控制器电性连接。

8、与现有技术相比,本实用新型的有益效果是:该种电池箱厚度智能视检装置,结构设计简单合理,具有较强的实用性,通过在箱体内部设置传送带对电池箱进行自动运输,在运输过程中实现对电池箱的厚度检视效果,有效提高了检视效率,通过在电池箱顶部粘贴标签,在箱体内部标签识别器的作用下可以自动识别电池箱对应的标签,从而可以准确识别对应的电池箱,便于工作人员确认电池箱厚度是否复合标准,通过设置弹簧、连接板、位移传感器、抵接板等结构组成的检测机构,在操作时根据标准厚度的电池箱调节抵接板的位置,使得两侧的抵接板能够同时与电池箱的两侧接触,在电池箱厚度有标准尺寸存在误差时,电池箱将抵接板向侧面推动,此过程中位移传感器随之移动,从而通过位移传感器的移动数据实现分析电池箱厚度的目的,工作人员通过观察位移传感器的相应数据即可知晓所测量电池箱与标准电池箱厚度的具体差异数据,从而达到准确判断的目的,进一步保证智能检视效果。

技术特征:

1.一种电池箱厚度智能视检装置,包括前后两端开设通道(11)的箱体(1),其特征在于:所述箱体(1)内腔安装有用于运输电池箱(13)的传送带(12),所述箱体(1)侧壁内设置有电动推杆(19),所述电动推杆(19)活动端固定有安装板,所述安装板侧面通过弹簧(2)与连接板(21)连接,所述连接板(21)内侧设置有位移传感器(22),所述连接板(21)端部设置有抵接板(23)。

2.根据权利要求1所述的一种电池箱厚度智能视检装置,其特征在于:所述电池箱(13)顶部贴设有标签(14)。

3.根据权利要求1所述的一种电池箱厚度智能视检装置,其特征在于:所述箱体(1)顶壁底部设置有标签识别器(15)和摄像头(16),所述摄像头(16)外侧设置有补光灯条(17)。

4.根据权利要求1所述的一种电池箱厚度智能视检装置,其特征在于:所述抵接板(23)的一侧开设有导向槽(24)。

5.根据权利要求1所述的一种电池箱厚度智能视检装置,其特征在于:所述抵接板(23)外侧连接有导杆(25),所述导杆(25)活动插设在箱体(1)侧壁内。

6.根据权利要求1所述的一种电池箱厚度智能视检装置,其特征在于:所述位移传感器(22)与安装在箱体(1)内壁的控制器(18)电性连接。

技术总结

本技术公开了一种电池箱厚度智能视检装置,包括前后两端开设通道的箱体,所述箱体内腔安装有用于运输电池箱的传送带,所述箱体侧壁内设置有电动推杆,所述电动推杆活动端固定有安装板,所述安装板侧面通过弹簧与连接板连接,所述连接板内侧设置有位移传感器,所述连接板端部设置有抵接板。本技术结构设计科学合理,在电池箱厚度有标准尺寸存在误差时,电池箱将抵接板向侧面推动,此过程中位移传感器随之移动,从而通过位移传感器的移动数据实现分析电池箱厚度的目的,工作人员通过观察位移传感器的相应数据即可知晓所测量电池箱与标准电池箱厚度的具体差异数据,从而达到准确判断的目的。

技术研发人员:钟贵斌,廖本盛,蓝洪英,李杰祥,范建祥

受保护的技术使用者:福州瑞众达精密机械有限公司

技术研发日:20221018

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!