一种超高压压力传感器的制作方法

1.本实用新型涉及压力传感器,具体是一种超高压压力传感器。

背景技术:

2.国内现有的压力测量技术有几种:

3.采用扩散硅充油的技术,硅片本身是个可以感应压力的传感器,为了实现与测量介质的隔离,需要焊接不锈钢波纹膜片,然后将硅油填充在膜片与压力感应硅片之间,当有压力时,压力加在波纹膜片上,通过波纹膜片传递到硅油,硅油再将压力传递到硅片上,硅片输出信号到烧结管脚,传递给后面的信号处理电路,在工业环境,这种原理的传感器,压力量程100kpa到35mpa,是比较通用的,这种技术的最大压力量程可以做到60mpa,但仍旧不能满足超高压的要求。

4.另外的陶瓷厚膜技术等,压力范围在500kpa到5mpa之间,不能满足工业领域对更大压力量程的测量。

技术实现要素:

5.为解决上述现有技术的缺陷,本实用新型提供一种超高压压力传感器,本实用新型解决水刀设备及工业领域对超高压力例如大于100mpa以上的的测量问题,安全、准确、可靠,防止泄漏,杜绝了传感器泄漏及爆破的隐患,同时可以精确的测量超高量程的压力。

6.为实现上述技术目的,本实用新型采用如下技术方案:一种超高压压力传感器,包括本体、设于所述本体中间段的螺纹、设于所述本体一端的第二连接段、设于所述本体另一端的螺母、设于所述螺母外端的第一连接段、设于所述第一连接段外端的膜片承载段;

7.所述第二连接段端面设置有球面,所述本体中心开设有压力腔,所述压力腔的入口位于所述球面上,且所述压力腔延伸至所述螺母、第一连接段后在所述膜片承载段内形成盲孔。

8.进一步地,所述球面、所述第二连接段、所述本体、所述螺母、所述第一连接段、所述膜片承载段为一体成型式。

9.进一步地,所述膜片承载段的外端面设置有膜片,且所述膜片与所述膜片承载段融为一体;所述压力腔的内端面与所述膜片接触。

10.进一步地,所述膜片的外端面以玻璃微熔工艺连接有应变计。

11.进一步地,所述膜片承载段的厚度为5.07mm。

12.进一步地,所述膜片的厚度为2.9

±

0.05mm。

13.进一步地,所述压力腔的入口设置有阻尼器。

14.进一步地,所述球面的球心半径为17mm,且球心位于所述压力腔的中心线上。

15.进一步地,所述球面的外表直径为14.4mm,所述球面的厚度为1.6mm。

16.进一步地,所述第二连接段的厚度为1.4mm。

17.综上所述,本实用新型取得了以下技术效果:

可以是第一和第二特征直接接触,或第一和第二特征通过中间媒介间接接触。而且,第一特征在第二特征“之上”、“上方”和“上面”可是第一特征在第二特征正上方或斜上方,或仅仅表示第一特征水平高度高于第二特征。第一特征在第二特征“之下”、“下方”和“下面”可以是第一特征在第二特征正下方或斜下方,或仅仅表示第一特征水平高度小于第二特征。

31.实施例:

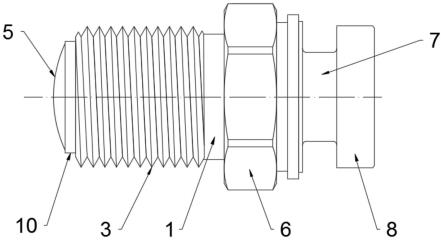

32.如图1所示是一种超高压压力传感器的侧视图,如图2所示是图1的左视图,如图3所示是图1的剖面示意图,包括本体1、设于本体1中间段的螺纹3、设于本体1一端的第二连接段10、设于本体1另一端的螺母6、设于螺母6外端的第一连接段7、设于第一连接段7外端的膜片承载段8;

33.其中,第二连接段10端面设置有球面2,结合图3,球面2的球心半径为17mm,且球心位于压力腔4的中心线上,使得球面2的中心点为压力腔4的入口处,从而让球面在第二连接段10上的分布均为,分布均匀会加强受力均匀,由于球面自身具备的高压承受力,配合均匀分布的结构,进一步提高抗压力,能够符合超高压压力,经过试验,能够承受100mpa-1000mpa的压力,防止泄漏,保证密封性。

34.球面2的外表直径为14.4mm,第二连接段10的外径为15mm,球面2的外表直径小于第二连接段10的外径,使得球面2的承受压力时能够以第二连接段10作为基础,加强受压能力,密封性较好。

35.球面2与第二连接段10的总厚度为3mm,球面2的厚度为1.6mm,第二连接段10的厚度为1.4mm,使得球面2有足够的体积承受超高压。

36.如图3所示,本体1中心开设有压力腔4,压力腔4的入口位于球面2上,且压力腔4延伸至螺母6、第一连接段7后在膜片承载段8内形成盲孔,膜片承载段8的外端面设置有膜片9,且膜片9与膜片承载段8融为一体;压力腔4的内端面与膜片9接触。当液压油进入压力腔4发生压力变化时,膜片9发生相应的形变,使得液压油的压力变化直接传递至膜片9,无需中间结构传递,提高压力感应的效率、精度。

37.球面2、第二连接段10、本体1、螺母6、第一连接段7、膜片承载段8为一体成型式,由17-4不锈钢棒料加工而成,既能够提高整个设备的强度,又能够减少设备制作的工艺,简单方便。

38.膜片9的外端面以玻璃微熔工艺连接有应变计(未图示),应变计直接接受膜片9的形变,进而传递到后续的电路中。膜片9采用不锈钢材质,将应变计与液压油完全隔离,不会泄漏。

39.如图3和图4所示,膜片承载段8的厚度为5.07mm,膜片9的厚度为2.9

±

0.05mm,膜片9的厚度较薄,能够提高压力感应的精度,配合压力腔4直接接触膜片9,将压力形变的精度更加提高。

40.压力腔4的入口设置有阻尼器5。

41.本实用新型应用在水刀加工、工业等领域,产品采用玻璃微熔技术制作压力传感器前端,使产品具有标准电压或电流输出,产品的压力测量量程可以达到200mpa、300mpa、500mpa、700mpa,远远高于其它类型的压力传感器技术可以达到的最大压力量程。

42.本实用新型为超高压量程的压力传感器(大于100mpa),是压力变送器产品,采用玻璃微熔技术(或者称硅应变技术),采用17-4不锈钢一体加工。产品的前端安装螺纹为

m20x1.5或者3/4unf-16,前端采用球面密封。产品的标准输出,输出可以为4~20ma,0~5v,0~10v等,输出的电气接口为m12的插头或者接插件。

43.以上所述仅是对本实用新型的较佳实施方式而已,并非对本实用新型作任何形式上的限制,凡是依据本实用新型的技术实质对以上实施例所做的任何简单修改,等同变化与修饰,均属于本实用新型技术方案的范围内。

技术特征:

1.一种超高压压力传感器,其特征在于:包括本体(1)、设于所述本体(1)中间段的螺纹(3)、设于所述本体(1)一端的第二连接段(10)、设于所述本体(1)另一端的螺母(6)、设于所述螺母(6)外端的第一连接段(7)、设于所述第一连接段(7)外端的膜片承载段(8);所述第二连接段(10)端面设置有球面(2),所述本体(1)中心开设有压力腔(4),所述压力腔(4)的入口位于所述球面(2)上,且所述压力腔(4)延伸至所述螺母(6)、第一连接段(7)后在所述膜片承载段(8)内形成盲孔。2.根据权利要求1所述的一种超高压压力传感器,其特征在于:所述球面(2)、所述第二连接段(10)、所述本体(1)、所述螺母(6)、所述第一连接段(7)、所述膜片承载段(8)为一体成型式。3.根据权利要求1所述的一种超高压压力传感器,其特征在于:所述膜片承载段(8)的外端面设置有膜片(9),且所述膜片(9)与所述膜片承载段(8)融为一体;所述压力腔(4)的内端面与所述膜片(9)接触。4.根据权利要求3所述的一种超高压压力传感器,其特征在于:所述膜片(9)的外端面以玻璃微熔工艺连接有应变计。5.根据权利要求3所述的一种超高压压力传感器,其特征在于:所述膜片承载段(8)的厚度为5.07mm。6.根据权利要求5所述的一种超高压压力传感器,其特征在于:所述膜片(9)的厚度为2.9

±

0.05mm。7.根据权利要求1所述的一种超高压压力传感器,其特征在于:所述压力腔(4)的入口设置有阻尼器(5)。8.根据权利要求1所述的一种超高压压力传感器,其特征在于:所述球面(2)的球心半径为17mm,且球心位于所述压力腔(4)的中心线上。9.根据权利要求1所述的一种超高压压力传感器,其特征在于:所述球面(2)的外表直径为14.4mm,所述球面(2)的厚度为1.6mm。10.根据权利要求1所述的一种超高压压力传感器,其特征在于:所述第二连接段(10)的厚度为1.4mm。

技术总结

本实用新型公开了一种超高压压力传感器,包括本体、设于所述本体中间段的螺纹、设于所述本体一端的第二连接段、设于所述本体另一端的螺母、设于所述螺母外端的第一连接段、设于所述第一连接段外端的膜片承载段;所述第二连接段端面设置有球面,所述本体中心开设有压力腔,所述压力腔的入口位于所述球面上,且所述压力腔延伸至所述螺母、第一连接段后在所述膜片承载段内形成盲孔。本实用新型解决水刀设备及工业领域对超高压力例如大于100MPA以上的的测量问题,安全、准确、可靠,防止泄漏,杜绝了传感器泄漏及爆破的隐患,同时可以精确的测量超高量程的压力。超高量程的压力。超高量程的压力。

技术研发人员:贾庆锋

受保护的技术使用者:无锡量新传感科技有限公司

技术研发日:2022.10.25

技术公布日:2023/3/21

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1