聚合物锂离子电池的极耳位置定位检验工装的制作方法

本技术涉及电池检验工装,特别是涉及一种聚合物锂离子电池的极耳位置定位检验工装。

背景技术:

1、聚合物锂离子电池以其电压高、容量大、循环寿命长等优势被广泛应用在手机、笔记本电脑等电子设备上。随着电子科技的快速发展,人们对便携式电子产品的需求逐步向时尚化、轻薄化靠拢,相应的对聚合物锂离子电池也提出了更高的要求,不仅要求性能优良、安全系数高,而且要求体积小、重量轻。因此在设计和生产的过程中,电池的各项尺寸就成为了关注的重点。

2、聚合物锂离子电池在装配生产过程中,需要将极组封装在铝塑壳中。该工序需要关注的电池尺寸包括电池长度、极耳位置、极耳胶高和极耳长度。电池长度、极耳胶高和极耳长度在封装设备上均可进行程序化自动测量,但设备无法对极耳位置进行自动测量,因为该工序产出的电池为半成品电池(未折边电池),设备不能自主精准定位电池侧边,故无法精确测量电池侧边到极耳的距离。而极耳位置直接影响到后续电池能否进行pack焊接,进而影响装机使用。因此在实际生产中需要对其严格把控,这就要求人工对封装后电池的极耳位置进行确认。

3、聚合物锂离子电池在装配生产过程中,现有检验电池极耳位置的方式主要有两种。一是检验人员使用直尺直接对双边封后的电池极耳位置进行测量,通过目视读数判断是否合格,该测量方式人为干扰因素大,无法保证测试的精确度和有效性。二是借助精密仪器将双边封后的电池在显示器上成像并选择适当的放大倍率,通过测量软件对电池的正负极耳及侧边取线来计算极耳位置。该方式能较为准确的测量电池的极耳位置,但由于检验速度慢,在实际生产过程中不能及时对该工序产出的极耳位置不良电池作出反应,且设备成本高,对操作员素质要求高,因此具有较大局限性。

技术实现思路

1、本实用新型的目的是针对现有技术中存在的技术缺陷,而提供一种聚合物锂离子电池的极耳位置定位检验工装,是一种结构简单、操作方便、能够精准定位并检验双边封后电池极耳位置的工装,同时该工装能够有效辅助设备人员精确校准顶封封头的位置。

2、为实现本实用新型的目的所采用的技术方案是:

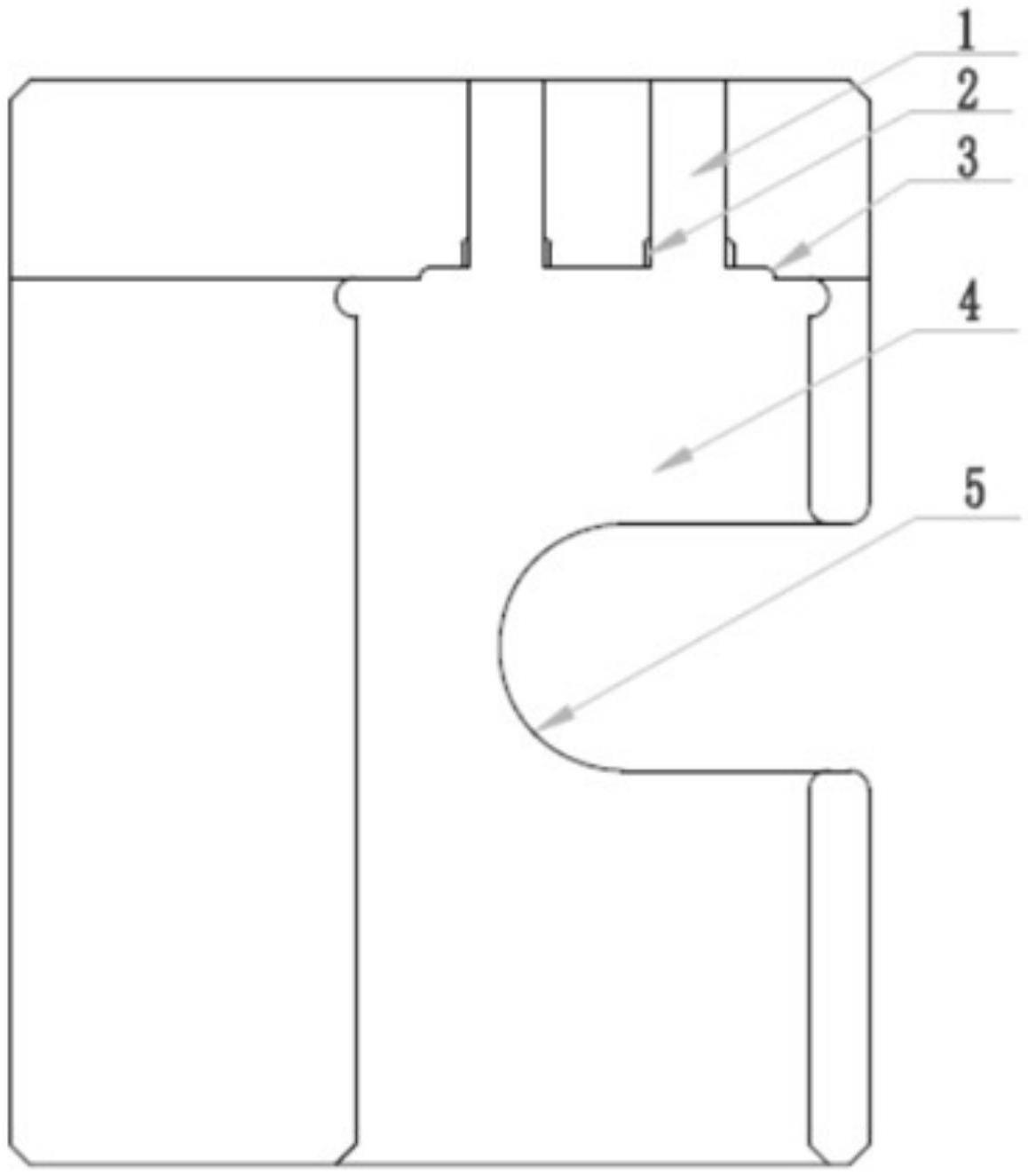

3、一种聚合物锂离子电池的极耳位置定位检验工装,包括两个相对布置沿宽度方向隔开的极耳位置限位槽,位于所述极耳位置限位槽的长度方向一侧的电池宽度限位槽,方便取放电池进行操作的u型缺口;所述极耳位置限位槽位于所述电池宽度限位槽的宽度方向一侧,与所述电池宽度限位槽相通,所述u型缺口的开口位于工装板体的长度方向一侧,通过自工装板体的长度方向一侧沿板体的宽度方向内延伸至所述电池宽度限位槽的内部形成。

4、其中,每个所述极耳位置限位槽的槽内壁上设置有对应于电池的顶封封头极耳开槽位的缺口。

5、其中,所述电池宽度限位槽的宽度方向一侧在每个所述极耳位置限位槽的内侧端的外侧各自设置有一个避胶槽,两个所述避胶槽相对布置,所述避胶槽用于为极耳胶预留出放置空间。

6、其中,所述极耳位置限位槽的宽度为待测电池极耳位置上限宽度。

7、本实用新型聚合物锂离子电池的极耳位置定位检验工装,结构简单、操作方便、定位精确,不但能够有效辅助设备人员精确校准顶封封头的位置,而且使作业员能够一目了然的观察到电池极耳位置是否合格,并及时对该工序产出的极耳位置不良电池作出反应,有效避免了不良电池的持续产出,从而大幅降低生产过程中的成本损失。

技术特征:

1.聚合物锂离子电池的极耳位置定位检验工装,其特征在于,包括两个相对布置沿宽度方向隔开的极耳位置限位槽,位于所述极耳位置限位槽的长度方向一侧的电池宽度限位槽,方便取放电池进行操作的u型缺口;所述极耳位置限位槽位于所述电池宽度限位槽的宽度方向一侧,与所述电池宽度限位槽相通,所述u型缺口的开口位于工装板体的长度方向一侧,通过自工装板体的长度方向一侧沿板体的宽度方向内延伸至所述电池宽度限位槽的内部形成。

2.根据权利要求1所述聚合物锂离子电池的极耳位置定位检验工装,其特征在于,每个所述极耳位置限位槽的槽内壁上设置有对应于电池的顶封封头极耳开槽位的缺口。

3.根据权利要求1所述聚合物锂离子电池的极耳位置定位检验工装,其特征在于,所述电池宽度限位槽的宽度方向一侧在每个所述极耳位置限位槽的内侧端的外侧各自设置有一个避胶槽,两个所述避胶槽相对布置,所述避胶槽用于为极耳胶预留出放置空间。

4.根据权利要求1所述聚合物锂离子电池的极耳位置定位检验工装,其特征在于,所述极耳位置限位槽的宽度为待测电池极耳位置上限宽度。

技术总结

本技术公一种聚合物锂离子电池的极耳位置定位检验工装,包括两个相对布置沿宽度方向隔开的极耳位置限位槽,位于所述极耳位置限位槽的长度方向一侧的电池宽度限位槽,U型缺口;极耳位置限位槽位于电池宽度限位槽的宽度方向一侧,与电池宽度限位槽相通,U型缺口的开口位于工装板体的长度方向一侧,通过自工装板体的长度方向一侧沿板体的宽度方向内延伸至所述电池宽度限位槽的内部形成。本技术能够有效辅助设备人员精确校准顶封封头的位置,使作业员能够一目了然的观察到电池极耳位置是否合格,并及时对该工序产出的极耳位置不良电池作出反应,有效避免了不良电池的持续产出,从而大幅降低生产过程中的成本损失。

技术研发人员:樊安然,曹素良,程俊浩,王伟杰,张宏芳,贾学恒

受保护的技术使用者:天津聚元新能源科技有限公司

技术研发日:20221027

技术公布日:2024/1/12

- 还没有人留言评论。精彩留言会获得点赞!