一种用于晶圆检测过程中chuck与镜头激光对位组件的制作方法

本技术涉及激光对位领域,具体地说,涉及一种用于晶圆检测过程中chuck与镜头激光对位组件。

背景技术:

1、晶圆(wafer)指制造半导体晶体管或集成电路的衬底(也叫基片或基板)。由于是晶体材料,其形状为圆形,所以称为晶圆。根据衬底材料的不同,晶圆有不同命名、分类。晶圆或晶片上可加工制作成各种电路元件结构或光学结构,使其成为有特定光电功能的产品。

2、为了降低后续不必要的损失,在晶圆投入使用前,需要对晶圆进行缺陷检测以保证其质量达标。在检测过程中,用于放置晶圆的chuck和用于晶圆检测的镜头需要保持垂直以提高检测结果的准确性。故而在检测前,需要对chuck和镜头进行垂直对位校准。

3、现有的校准方法通常采用肉眼校准或者垂直校准器进行校正,一方面,由于晶圆检测需要较高的精度要求,但是现有校准方法的校准精度难以达到较高的要求。另一方面,由于晶圆检测过程中需要多个不同高度的镜头,故而需要对不同高度的镜头均进行校准对位;但是现有的校准方法难以在保证校准精度的同时,适用于不同高度镜头的校准对位。

技术实现思路

1、本实用新型针对现有技术中存在的问题,提供了一种用于晶圆检测过程中chuck与镜头激光对位组件。

2、为了解决上述技术问题,本实用新型通过下述技术方案得以解决:

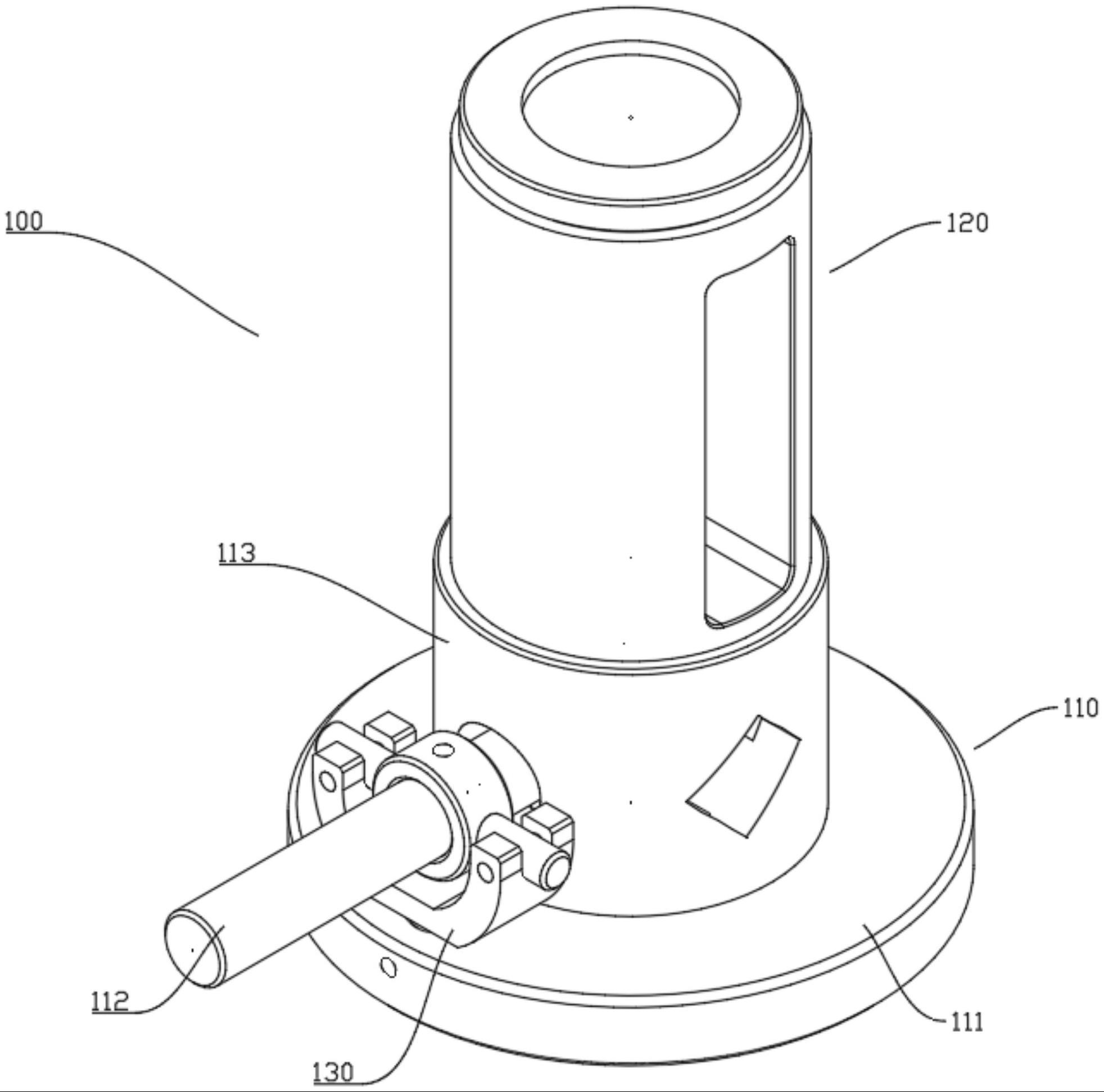

3、一种用于晶圆检测过程中chuck与镜头激光对位组件,包括对位组件主体,对位组件主体包括水平放置于chuck表面的第一对位部和安装于镜头处的第二对位部;第一对位部的内部设置有激光源,激光源所发射激光形成的激光光路与chuck表面垂直;第二对位部处沿激光光路延伸方向依次设有多重反射区域和光斑观察区域,多重反射区域环绕于激光光路的四周。

4、本实用新型在使用时,水平放置于chuck表面的第一对位部能够为激光源提供稳定的支撑以确保激光光路的稳定性。此外,在使用时,可将第二对位部安装于不同高度的镜头处以对不同高度的镜头进行校准对位,具有较佳的适用性。

5、进一步地,在将第二对位部安装完成后,调整好第一对位部位置使得激光源发出的激光路径经过前述多重反射区域;调整完成后即可通过光斑观察区域进行校准对位。

6、作为优选,第一对位部包括底座、第一对位筒和激光笔;第二对位部包括第二对位筒。底座的底面平整与chuck表面水平贴合;第一对位筒周向上的外壁处设有多个开口;第一对位筒和激光笔设于底座与底面平行的另一端面处,激光笔设于第一对位筒的外侧,第一对位筒的外壁处设有供激光穿过的圆形通孔,第一对位筒的内部设有将激光反射至激光光路的反射镜片,反射后的激光为激光源。

7、本实用新型中的激光对位组件通过设置于第一对位筒外侧的激光笔作为激光发射点,当激光笔出现问题无法正常发射激光时,使用人员能够较方便地进行更换。

8、作为优选,第一对位筒轴向上的一端与底座相连接,另一端形成有敞口式的环形限位槽;第二对位筒的沿轴向上的一端形成有用于安装在镜头处的安装槽,另一端形成有用于与环形限位槽配合的环形限位块;第一对位筒和第二对位筒通过环形限位槽和环形限位块可拆卸连接。

9、本实用新型通过环形限位槽和环形限位块能够较佳地对第一对位筒和第二对位筒进行组装和拆卸。实际使用时,将第一对位筒和第二对位筒进行拆卸后进行校准对位;对位完成后,即可将第一对位筒和第二对位筒组合后再存放,从而便于下次使用。

10、作为优选,环形限位块处形成有供激光光路穿过的激光通孔,激光通孔的内壁形成多重反射区域。

11、本实用新型在使用时,当激光通过激光通孔时,若chuck与镜头未保持垂直,激光会在多重反射区域发生多重发射,从而在光斑观察区域形成较大的光斑;观测人员能够通过光斑大小对校准结果作出判断。

12、作为优选,第二对位筒轴向上的两端之间形成有贯通的观测窗口,观测窗口近安装槽的一侧内壁处形成有光斑观察区域。

13、本实用新型在使用时,观测人员可通过观测窗口直接对光斑观测区域进行观测以对校准情况进行判断,故而本实用新型在使用时,观测人员能够通过观测窗口的设置能够较佳地便于观测人员进行观测判断。

技术特征:

1.一种用于晶圆检测过程中chuck与镜头激光对位组件,其特征在于:包括对位组件主体(100),对位组件主体(100)包括水平放置于chuck表面的第一对位部(110)和安装于镜头处的第二对位部(120);第一对位部(110)的内部设置有激光源,激光源所发射激光形成的激光光路与chuck表面垂直;第二对位部(120)处沿激光光路延伸方向依次设有多重反射区域和光斑观察区域,多重反射区域环绕于激光光路的四周。

2.根据权利要求1所述的一种用于晶圆检测过程中chuck与镜头激光对位组件,其特征在于:第一对位部(110)包括底座(111)、第一对位筒(113)和激光笔(112);第二对位部(120)包括第二对位筒(121)。

3.根据权利要求2所述的一种用于晶圆检测过程中chuck与镜头激光对位组件,其特征在于:底座(111)的底面平整与chuck表面水平贴合;第一对位筒(113)周向上的外壁处设有多个开口(1133);第一对位筒(113)和激光笔(112)设于底座(111)与底面平行的另一端面处,激光笔(112)通过安装座(140)设于第一对位筒(113)的外侧,第一对位筒(113)的外壁处形成有用于穿过激光的圆形通孔(1132),第一对位筒(113)的内部设有将激光反射至激光光路的反射镜片(1131),反射后的激光为激光源。

4.根据权利要求2所述的一种用于晶圆检测过程中chuck与镜头激光对位组件,其特征在于:第一对位筒(113)轴向上的一端与底座(111)相连接,另一端形成有敞口式的环形限位槽(1134);第二对位筒(121)的沿轴向上的一端形成有用于安装在镜头处的安装槽(1211),另一端形成有用于与环形限位槽(1134)限位配合的环形限位块(1212);第一对位筒(113)和第二对位筒(121)通过环形限位槽(1134)和环形限位块(1212)可拆卸连接。

5.根据权利要求4所述的一种用于晶圆检测过程中chuck与镜头激光对位组件,其特征在于:环形限位块(1212)处形成有供激光光路穿过的激光通孔(1213),激光通孔(1213)的内壁形成多重反射区域。

6.根据权利要求4所述的一种用于晶圆检测过程中chuck与镜头激光对位组件,其特征在于:第二对位筒(121)轴向上的两端之间形成有贯通的观测窗口(1214),观测窗口(1214)的内壁形成光斑观察区域。

技术总结

本技术涉及激光对位领域,具体地说,涉及一种用于晶圆检测过程中chuck与镜头激光对位组件。其包括对位组件主体,对位组件主体包括水平放置于chuck表面的第一对位部和安装于镜头处的第二对位部;第一对位部的内部设置有激光源,激光源所发射激光形成的激光光路与chuck表面垂直;第二对位部处沿激光光路延伸方向依次设有多重反射区域和光斑观察区域,多重反射区域环绕于激光光路的四周。本技术通过光斑观察区域能够较直观且准确地确定校准结果,同时第二对位部和第一对位部可分别与底座和镜头配合,从而能够对于不同位置的镜头进行校准;从而能够保证本技术具有较高的准确性和适用性。

技术研发人员:王孟哲,梁正南,赖勉力,李恩全

受保护的技术使用者:宁波九纵智能科技有限公司

技术研发日:20221118

技术公布日:2024/1/12

- 还没有人留言评论。精彩留言会获得点赞!