汽车电动侧踏板自动伸缩耐久测试装置的制作方法

1.本实用新型属于汽车电动侧踏板领域,具体是汽车电动侧踏板自动伸缩耐久测试装置。

背景技术:

2.汽车电动侧踏板总成安装在车身门槛下方,具有电动收缩和展开的功能且能手动按钮控制,当汽车的车门打开时,汽车电动踏板自动伸出,而当汽车的车门关闭后,汽车电动踏板需自动缩回,当汽车电动踏板在伸出或缩回时一旦遇到障碍物都必须进行回弹,以防止发生意外事故。

3.为简单便捷地验证电动踏板在整个汽车寿命使用过程中均能满足相应的性能要求,需要使用测试装置对电动踏板自动伸缩时的耐久度进行测试,而现有技术在对其耐久度进行测试时极为不便;

4.为此,本申请提供一种设计方案巧妙、操作方便的汽车电动侧踏板自动伸缩耐久测试装置,以解决上述问题。

技术实现要素:

5.解决的技术问题:

6.针对现有技术的不足,本实用新型提供了汽车电动侧踏板自动伸缩耐久测试装置,解决了背景技术中提到的问题。

7.技术方案:

8.为实现以上目的,本实用新型通过以下技术方案予以实现:

9.汽车电动侧踏板自动伸缩耐久测试装置,包括:

10.支撑框架,所述支撑框架的顶部固定有支撑台,所述支撑台的底部两侧均安装有气缸;

11.龙门架,所述龙门架固定在支撑框架的顶部,所述龙门架的顶部两侧均安装有定滑轮,所述定滑轮的外部绕设有拉绳;

12.负载框,所述负载框的内部设置有可拆装的配重块,所述负载框的顶部两侧均固定有吊环,且负载框的底部设置有与汽车电动侧踏板接触的接触件;

13.所述拉绳的一端与气缸的活塞杆连接,所述拉绳的另一端通过连接绳分别与两个吊环连接,所述汽车电动侧踏板的尾部挂在支撑框架上进行固定。

14.在一种可能的实现方式中,所述接触件包括两个连接架和三个压板,两个所述连接架对称固定在负载框的两侧,其中两个压板通过万向轴安装在两个连接架的底部,另外一个压板通过万向轴直接固定在负载框的底部中间处。

15.在一种可能的实现方式中,所述压板的底部加装有橡胶板。

16.在一种可能的实现方式中,所述连接架呈三角形结构,所述连接架通过螺栓与负载框固定。

17.在一种可能的实现方式中,所述支撑台的两侧边缘处均安装有导向轮,所述拉绳绕在导向轮的外部。

18.在一种可能的实现方式中,所述支撑框架的底部四个拐角处均安装有万向轮。

19.有益效果:

20.通过气缸控制活塞杆的延伸或收缩,同时配合吊环、连接绳与拉绳,可控制负载框底部压板与踏板面接触或分离,进而可快速对踏板进行抗压测试,抗压测试后汽车电动侧踏板将踏板面向内收缩,直至踏板面无法收缩或收缩不灵敏时,至此,完成踏板面的抗压测试、收缩测试,通过气缸活塞杆的延伸次数或收缩次数,即可判断踏板面自动伸缩耐久度的次数。

附图说明

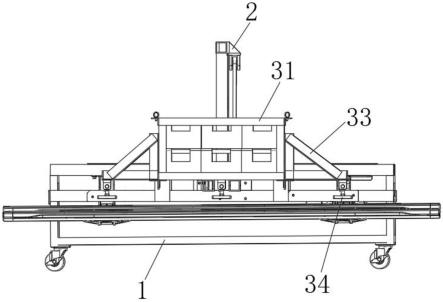

21.图1是本实用新型的主视图;

22.图2是本实用新型的结构示意图;

23.图3是本实用新型气缸与拉绳接触。

24.附图标记:1、支撑框架;11、支撑台;12、气缸;2、龙门架;21、定滑轮;22、拉绳;3、负载框;31、配重块;32、吊环;33、连接架;34、压板。

具体实施方式

25.本申请实施例通过提供汽车电动侧踏板自动伸缩耐久测试装置,解决现有技术中的问题。

26.本申请实施例中的技术方案为解决上述问题,总体思路如下:

27.汽车电动侧踏板自动伸缩耐久测试装置,包括:

28.支撑框架1,支撑框架1的顶部固定有支撑台11,支撑台11的底部两侧均安装有气缸12;

29.龙门架2,龙门架2固定在支撑框架1的顶部,龙门架2的顶部两侧均安装有定滑轮21,定滑轮21的外部绕设有拉绳22;

30.负载框3,负载框3的内部设置有可拆装的配重块31,负载框3的顶部两侧均固定有吊环32,且负载框3的底部设置有与汽车电动侧踏板接触的接触件;

31.拉绳22的一端与气缸12的活塞杆连接,拉绳22的另一端通过连接绳分别与两个吊环32连接,汽车电动侧踏板的尾部挂在支撑框架1上进行固定。

32.在一些示例中,接触件包括两个连接架33和三个压板34,两个连接架33对称固定在负载框3的两侧,其中两个压板34通过万向轴安装在两个连接架33的底部,另外一个压板34通过万向轴直接固定在负载框3的底部中间处,通过改变压板34与踏板面的接触位置,即可完成踏板面两侧及中间位置的抗压测试作业。

33.在一些示例中,压板34的底部加装有橡胶板,降低压板34对汽车电动侧踏板表面造成的损伤。

34.在一些示例中,连接架33呈三角形结构,连接架33通过螺栓与负载框3固定,进而提高连接架33的结构强度。

35.在一些示例中,支撑台11的两侧边缘处均安装有导向轮,拉绳22绕在导向轮的外

部,采用导向轮,可在拉绳22移动过程中,降低拉绳22与支撑台11的摩擦。

36.在一些示例中,支撑框架1的底部四个拐角处均安装有万向轮,利用万向轮可迅速调整装置的位置。

37.通过采用上述技术方案:

38.使用时,将汽车电动侧踏板尾部的固定件挂在支撑框架1上,使踏板面位于负载框3的下方;

39.接着使气缸12的活塞杆向外延伸,由于负载框3通过吊环32、连接绳与拉绳22相连接,因此,可使负载框3缓缓下降,进而使负载框3底部的压板34能够对踏板面进行挤压;

40.待踏板面挤压完毕后,气缸12活塞杆复位,使拉绳22带动负载框3上升,进而将压板34与踏板面分离;

41.之后汽车电动侧踏板将踏板面向内收缩,直至踏板面无法收缩或收缩不灵敏时;

42.至此,完成踏板面的抗压测试、收缩测试;

43.通过气缸12活塞杆的延伸次数或收缩次数,即可判断踏板面自动伸缩耐久度的次数。

44.最后应说明的是:显然,上述实施例仅仅是为清楚地说明本发明所作的举例,而并非对实施方式的限定。对于所属领域的普通技术人员来说,在上述说明的基础上还可以做出其它不同形式的变化或变动。这里无需也无法对所有的实施方式予以穷举。而由此所引申出的显而易见的变化或变动仍处于本发明的保护范围之中。

技术特征:

1.汽车电动侧踏板自动伸缩耐久测试装置,其特征在于,包括:支撑框架(1),所述支撑框架(1)的顶部固定有支撑台(11),所述支撑台(11)的底部两侧均安装有气缸(12);龙门架(2),所述龙门架(2)固定在支撑框架(1)的顶部,所述龙门架(2)的顶部两侧均安装有定滑轮(21),所述定滑轮(21)的外部绕设有拉绳(22);负载框(3),所述负载框(3)的内部设置有可拆装的配重块(31),所述负载框(3)的顶部两侧均固定有吊环(32),且负载框(3)的底部设置有与汽车电动侧踏板接触的接触件;所述拉绳(22)的一端与气缸(12)的活塞杆连接,所述拉绳(22)的另一端通过连接绳分别与两个吊环(32)连接,所述汽车电动侧踏板的尾部挂在支撑框架(1)上进行固定。2.如权利要求1所述的汽车电动侧踏板自动伸缩耐久测试装置,其特征在于:所述接触件包括两个连接架(33)和三个压板(34),两个所述连接架(33)对称固定在负载框(3)的两侧,其中两个压板(34)通过万向轴安装在两个连接架(33)的底部,另外一个压板(34)通过万向轴直接固定在负载框(3)的底部中间处。3.如权利要求2所述的汽车电动侧踏板自动伸缩耐久测试装置,其特征在于:所述压板(34)的底部加装有橡胶板。4.如权利要求2所述的汽车电动侧踏板自动伸缩耐久测试装置,其特征在于:所述连接架(33)呈三角形结构,所述连接架(33)通过螺栓与负载框(3)固定。5.如权利要求1所述的汽车电动侧踏板自动伸缩耐久测试装置,其特征在于:所述支撑台(11)的两侧边缘处均安装有导向轮,所述拉绳(22)绕在导向轮的外部。6.如权利要求1所述的汽车电动侧踏板自动伸缩耐久测试装置,其特征在于:所述支撑框架(1)的底部四个拐角处均安装有万向轮。

技术总结

本申请公开了汽车电动侧踏板自动伸缩耐久测试装置,涉及汽车电动侧踏板领域,汽车电动侧踏板自动伸缩耐久测试装置,包括:支撑框架,所述支撑框架的顶部固定有支撑台,所述支撑台的底部两侧均安装有气缸;龙门架,所述龙门架固定在支撑框架的顶部,所述龙门架的顶部两侧均安装有定滑轮;通过气缸控制活塞杆的延伸或收缩,同时配合吊环、连接绳与拉绳,可控制负载框底部压板与踏板面接触或分离,进而可快速对踏板进行抗压测试,抗压测试后汽车电动侧踏板将踏板面向内收缩,直至踏板面无法收缩或收缩不灵敏时,至此,完成踏板面的抗压测试、收缩测试,通过气缸活塞杆的延伸次数或收缩次数,即可判断踏板面自动伸缩耐久度的次数。即可判断踏板面自动伸缩耐久度的次数。即可判断踏板面自动伸缩耐久度的次数。

技术研发人员:操龙庆 肖其慧 杨永慧

受保护的技术使用者:苏州首测检测技术有限公司

技术研发日:2022.11.18

技术公布日:2023/3/24

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1