机器人回转平台轴承试验装置的制作方法

本技术涉及技术转台轴承领域,具体为一种机器人回转平台轴承试验装置。

背景技术:

1、转台轴承是一种能够同时承受同时承受轴向负荷、径向负荷和倾覆力矩等综合载荷的轴承,集支撑、旋转、传动、固定等功能于一身的特殊结构的精密轴承。一般情况下,转台轴承自身内外圈带有安装孔、润滑油孔和密封结构,适用于精密工作条件下各类设备的不同安装使用需求。而现有技术中转台轴承一般为大型轴承,因此对其性能检测的过程较为繁琐,且难以模拟轴承实际运转工况以及在运转时的受力工况。

技术实现思路

1、针对现有技术不足,本实用新型提供了一种机器人回转平台轴承试验装置,为解决现有技术中缺少一种用于检测大型转台轴承同时能够模拟轴承运转工况以及运转时受力工况的试验装置的问题。

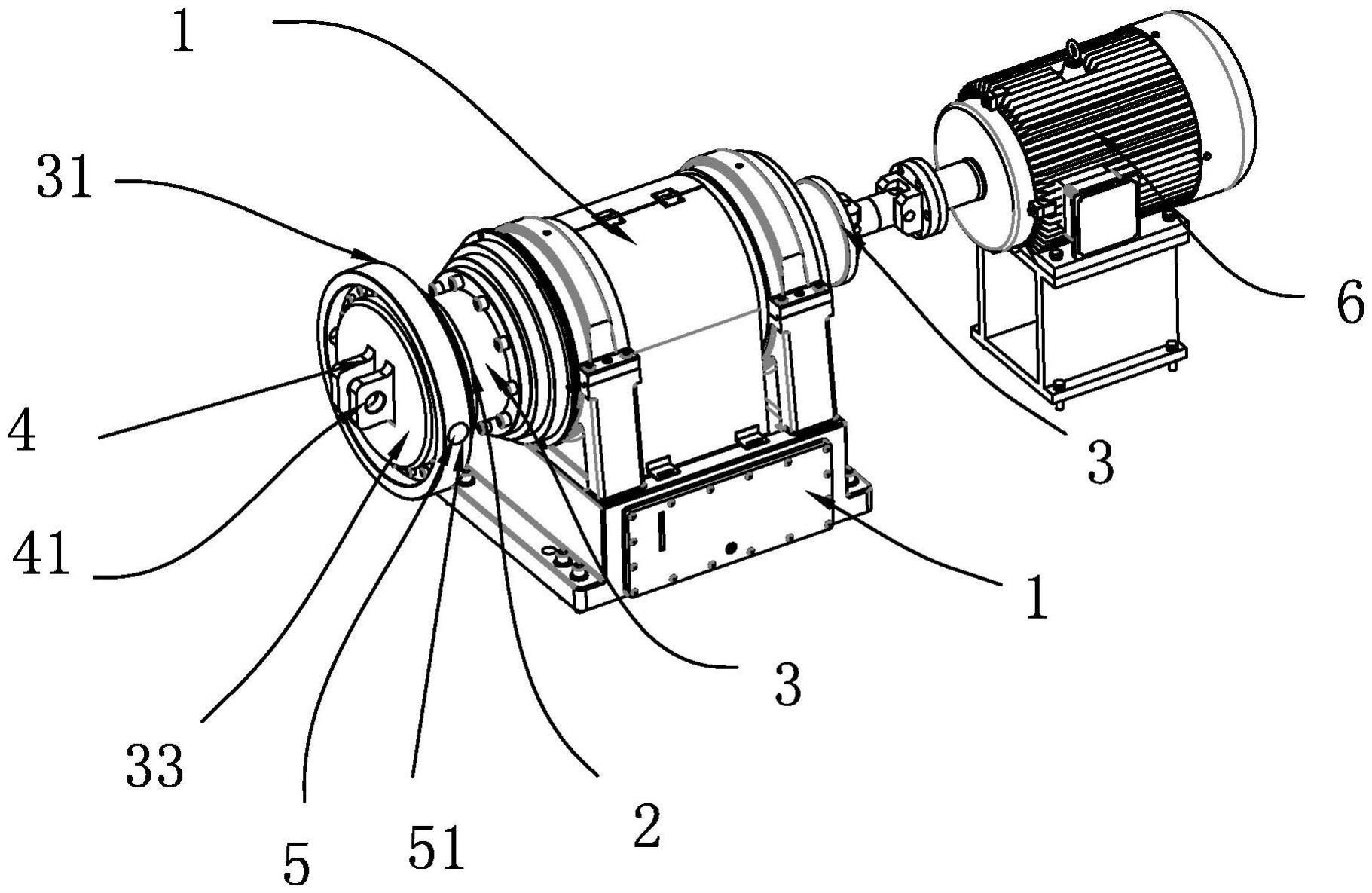

2、为达到上述目的,本实用新型提供了一种机器人回转平台轴承试验装置,包括工装座和待检测转台轴承,所述工装座上设置有芯轴,所述待检测转台轴承套设在芯轴始端上,所述芯轴始端上设置有用于与待检测转台轴承内圈连接的连接环和用于与待检测轴承外圈连接的受力环,所述芯轴末端设置有用于驱动芯轴做轴向旋转的驱动件,所述受力环上设置有用于与外界径向力加载缸输出端联动并向待检测转台轴承外圈施加径向力的径向力加载件和用于与外界轴向力加载缸输出端联动并向待检测转台轴承施加轴向力的轴向力加载件。

3、采用上述技术方案有益的是:操作人员将待检测转台轴承安装在芯轴上,而后通过连接环与待检测转台轴承内圈进行可拆卸连接,而后通过驱动件驱动芯轴进行高速旋转,使得芯轴旋转带动轴承内圈进行旋转,上述技术中受力环与待检测轴承外圈进行连接,受力环也可与外界装置进行连接,使得在轴承内圈旋转时外圈不旋转,此时对其进行运转性能测试,以此模拟轴承实际运转工况,同时可根据试验需求来启动外界轴向力加载缸或径向力加载缸,使其通过轴向力加载件对待检测转台轴承施加轴向力,通过径向力加载件对待检测转台轴承施加径向力,以此模拟现有技术中轴承实际运转时的受力工况,同时上述技术中芯轴采用一体式结构,提高其承载能力,进而确保能够支撑待检测大型转台轴承,上述技术的设置方便操作人员对待检测大型转台轴承进行检测,整个检测过程快速且自动化,整个检测流程简单不繁琐,加快了检测效率。

4、本实用新型进一步设置:所述受力环侧壁环向开设有若干连接孔,所述待检测转台轴承外圈侧壁上环向排布若干预埋孔,每个所述连接孔上均螺纹连接有连接螺栓,若干所述连接螺栓与若干预埋孔一一对应且螺纹配合设置,所述受力环侧壁上设置有挡板,所述轴向力加载件包括第一加载销,所述第一加载销始端与挡板中心处连接且第一加载销与芯轴同轴设置,所述第一加载销末端为用于与外界轴向力加载缸输出端连接的第一连接端。

5、采用上述技术方案有益的是:操作人员通过连接螺栓将受力环与待检测轴承外圈进行连接,之后根据试验需求启动外界轴向加载缸,轴向加载缸启动其输出端会向第一加载销施加一定力矩,该力矩会传递至受力环上,再通过受力环传递至待检测轴承外圈上,以此模拟轴承高速运转时的受力工况。

6、本实用新型进一步设置:所述径向力加载件包括两个第二加载销,两个所述第二加载销始端均与受力环外周壁连接设置且两个第二加载销相对设置,两个所述第二加载销末端均为用于与外界径向力加载缸输出端连接的第二连接端。

7、采用上述技术方案有益的是:当需要根据试验需求启动外界径向加载缸时,径向加载缸启动其输出端会向第二加载销施加一定力矩,该力矩传递至受力环上再由受力环传递至待检测轴承外圈上,进而向待检测轴承外圈施加径向作用力,以此模拟轴承高速运转时的受力工况,而上述技术中设置有两个第二加载销,两个第二加载销相对设置,以此确保径向力加载平衡,进而确保径向力施加的更为稳定。

8、本实用新型进一步设置:所述驱动件包括驱动电机,所述驱动电机输出端与芯轴末端连接设置。

9、采用上述技术方案有益的是:上述技术中驱动电机输出端与芯轴末端连接,确保在驱动电机输出端旋转时芯轴能够同步运转。

10、本实用新型进一步设置:所述芯轴上套设有调心滚子轴承和双列圆锥滚子轴承,所述调心滚子轴承靠近芯轴始端设置,所述双列圆锥滚子轴承靠近芯轴末端设置,所述工装座上设置有两个容置孔,所述调心滚子轴承容置在其中一个容置孔中,所述双列圆锥滚子轴承容置在另一个容置孔中,所述芯轴穿过两个容置孔设置。

11、采用上述技术方案有益的是:上述技术中双列圆锥滚子轴承靠近芯轴末端设置,即其靠近驱动电机方向设置,因此双列圆锥滚子轴承主要承受驱动电机驱动时的轴向力,而调心滚子轴承其自身承载能力高,因此将其设置在芯轴始端,以此承受来自受力环方向的径向作用力,确保芯轴不会因高额外界应力施加而出现断裂或受损现象,进而提高芯轴的使用寿命,避免对芯轴运转速率造成影响。

12、本实用新型进一步设置:两个所述容置孔外侧均设置有密封座,两个所述容置孔内侧均设置有密封环,所述密封环和密封座上均开设有供芯轴穿设的穿孔,两个所述密封环均与各自相邻的容置孔和密封座组合形成密封腔,所述工装座上设置用于与外界油泵连通的油箱,所述密封环上设置有用于与外界油泵输出端连接的进油孔和用于与外界油泵输入端连接的出油孔,所述出油孔和进油孔均与各自相邻的密封腔连通设置。

13、采用上述技术方案有益的是:上述技术中两个密封腔的设置方便操作人员向密封腔中填充油脂,确保在高速运转时密封腔中油脂不会消耗殆尽导致调心滚子轴承和双列圆锥滚子轴承出现干转现象,同时使得芯轴训传更为稳定,提高了调心滚子轴承和双列圆锥滚子轴承的运转效率和使用寿命;上述技术中外界油泵的作用就是将油箱中的油补给进密封腔,同时将密封腔中油脂排至油箱中,形成回油回流,出油孔和进油孔与外界油泵之间的连接可通过管道连接,上述油泵属于现有技术,因此对其结构和使用方法不再过多赘述。

技术特征:

1.一种机器人回转平台轴承试验装置,其特征在于:包括工装座和待检测转台轴承,所述工装座上设置有芯轴,所述待检测转台轴承套设在芯轴始端上,所述芯轴始端上设置有用于与待检测转台轴承内圈连接的连接环和用于与待检测轴承外圈连接的受力环,所述芯轴末端设置有用于驱动芯轴做轴向旋转的驱动件,所述受力环上设置有用于与外界径向力加载缸输出端联动并向待检测转台轴承外圈施加径向力的径向力加载件和用于与外界轴向力加载缸输出端联动并向待检测转台轴承施加轴向力的轴向力加载件。

2.根据权利要求1所述的一种机器人回转平台轴承试验装置,其特征在于:所述受力环侧壁环向开设有若干连接孔,所述待检测转台轴承外圈侧壁上环向排布若干预埋孔,每个所述连接孔上均螺纹连接有连接螺栓,若干所述连接螺栓与若干预埋孔一一对应且螺纹配合设置,所述受力环侧壁上设置有挡板,所述轴向力加载件包括第一加载销,所述第一加载销始端与挡板中心处连接且第一加载销与芯轴同轴设置,所述第一加载销末端为用于与外界轴向力加载缸输出端连接的第一连接端。

3.根据权利要求2所述的一种机器人回转平台轴承试验装置,其特征在于:所述径向力加载件包括两个第二加载销,两个所述第二加载销始端均与受力环外周壁连接设置且两个第二加载销相对设置,两个所述第二加载销末端均为用于与外界径向力加载缸输出端连接的第二连接端。

4.根据权利要求1所述的一种机器人回转平台轴承试验装置,其特征在于:所述驱动件包括驱动电机,所述驱动电机输出端与芯轴末端连接设置。

5.根据权利要求4所述的一种机器人回转平台轴承试验装置,其特征在于:所述芯轴上套设有调心滚子轴承和双列圆锥滚子轴承,所述调心滚子轴承靠近芯轴始端设置,所述双列圆锥滚子轴承靠近芯轴末端设置,所述工装座上设置有两个容置孔,所述调心滚子轴承容置在其中一个容置孔中,所述双列圆锥滚子轴承容置在另一个容置孔中,所述芯轴穿过两个容置孔设置。

6.根据权利要求5所述的一种机器人回转平台轴承试验装置,其特征在于:两个所述容置孔外侧均设置有密封座,两个所述容置孔内侧均设置有密封环,所述密封环和密封座上均开设有供芯轴穿设的穿孔,两个所述密封环均与各自相邻的容置孔和密封座组合形成密封腔,所述工装座上设置用于与外界油泵连通的油箱,所述密封环上设置有用于与外界油泵输出端连接的进油孔和用于与外界油泵输入端连接的出油孔,所述出油孔和进油孔均与各自相邻的密封腔连通设置。

技术总结

本技术公开了一种机器人回转平台轴承试验装置,包括工装座和待检测转台轴承,所述工装座上设置有芯轴,所述待检测转台轴承套设在芯轴始端上,所述芯轴始端上设置有用于与待检测转台轴承内圈连接的连接环和用于与待检测轴承外圈连接的受力环,所述芯轴末端设置有用于驱动芯轴做轴向旋转的驱动件,所述受力环上设置有用于与外界径向力加载缸输出端联动并向待检测转台轴承外圈施加径向力的径向力加载件和用于与外界轴向力加载缸输出端联动并向待检测转台轴承施加轴向力的轴向力加载件,本技术解决了现有技术中缺少一种用于检测大型转台轴承同时能够模拟轴承运转工况以及运转时受力工况的试验装置的问题。

技术研发人员:张亚飞

受保护的技术使用者:人本股份有限公司

技术研发日:20221201

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!