轮毂检测平台用轮毂承载装置的制作方法

本技术涉及轮毂承载的,特别是涉及轮毂检测平台用轮毂承载装置。

背景技术:

1、轮毂在生产过程中由于工艺或外界环境等因素影响导致轮毂外观存在瑕疵或有裂缝,此类轮毂会在使用中产生重大安全隐患,因此在轮毂生产过程中需要对轮毂表面进行检测,以保证轮毂质量达到生产要求,在轮毂检测过程中需要对轮毂的正反两面通过专用摄像头对轮毂表面进行扫描,现有技术公开号为cn202122767567.x的中国实用新型专利涉及一种轮毂检测平台用轮毂承载装置,包括机身、固定装置、升降装置及角度调整装置,在使用中运动平稳,调节过程操作简单,无需借助工具,省时省力;但是上述装置在实际使用中还存在以下问题:第一,轮毂固定和拆卸过程增加了操作人员的劳动强度;第二,在大批量轮毂检测过程中此装置不具备连续更换轮毂的能力,效率较低。

技术实现思路

1、为解决上述技术问题,本实用新型提供一种通过传送装置减少了操作人员的劳动强度,提高了设备的自动化程度;通过升降装置将轮毂进行提升,便于对轮毂下端面进行检测,并防止在轮毂提升过程中传送装置将新的轮毂传输到检测区域,造成轮毂堆叠对设备造成损坏,提高了设备的防护性;通过夹取装置对不同直径的轮毂进行固定,提高了设备的适应性;通过转动装置带动轮毂进行旋转以配合取像装置对轮毂上下表面进行检测,提高了设备的实用性;通过取像装置对轮毂表面进行检测,并且可调整自身位置以适应不同形状的轮毂,提高了设备的适应性的轮毂检测平台用轮毂承载装置。

2、本实用新型的轮毂检测平台用轮毂承载装置,包括机身、固定装置、升降装置及角度调整装置,升降装置和角度调整装置和固定装置均安装在机身上;还包括传送装置、升降装置、夹取装置、转动装置和取像装置,传送装置将轮毂输入到检测区域并件完成检测的轮毂运出设备;升降装置控制夹取装置进行高度调整,并将传送装置上的轮毂进行分隔;夹取装置将轮毂夹紧固定;转动装置使轮毂转动配合取像装置进行检测;取像装置对轮毂表面进行检测;通过传送装置减少了操作人员的劳动强度,提高了设备的自动化程度;通过升降装置将轮毂进行提升,便于对轮毂下端面进行检测,并防止在轮毂提升过程中传送装置将新的轮毂传输到检测区域,造成轮毂堆叠对设备造成损坏,提高了设备的防护性;通过夹取装置对不同直径的轮毂进行固定,提高了设备的适应性;通过转动装置带动轮毂进行旋转以配合取像装置对轮毂上下表面进行检测,提高了设备的实用性;通过取像装置对轮毂表面进行检测,并且可调整自身位置以适应不同形状的轮毂,提高了设备的适应性。

3、优选的,传送装置包括传送槽、第一减速电机、传送辊和传送带,第一减速电机安装在传送槽的左端面上,多组传送辊的左右两端分别与传送槽内的左右两端连接,且最前侧的传送辊的左端面穿过传送槽的左端面与第一减速电机的输出端连接,传送带套装在多组传送辊上;开启第一减速电机,第一减速电机将动力传输至传送辊上,多组传送辊配合带动传送带转动,从而将轮毂进行运输,降低了操作人员的劳动强度,提高了设备的实用性。

4、优选的,升降装置包括支撑杆、支撑板、第一电动缸、挡板、第二电动缸和压力传感器,传送槽的上端面中部通过多组支撑杆对支撑板进行支撑,第一电动缸安装在支撑板的上端面前部,第一电动缸的移动端穿过支撑板的下端面延伸至支撑板下侧与挡板连接,第二电动缸安装在支撑板的上端面,第二电动缸的移动端穿过支撑板的下端面与压力传感器连接,压力传感器的下端面与夹取装置连接;通过控制第一电动缸伸长使挡板向下移动将前侧的轮毂隔离出支撑板下侧,防止轮毂堆叠在取放过程中对设备造成破坏,通过控制第二电动缸伸缩从而带动夹取装置移动至合适高度,通过压力传感器对压力进行检测,防止放下轮毂过程中向下压力过大对传送装置造成破坏,提高了设备的防护性。

5、优选的,夹取装置包括安装板、三组第三电动缸和三组连杆,安装板的上端面终于与压力传感器的下端面连接,安装板的上端面上均匀分布有三组第三电动缸,第三电动缸的移动端指向安装板外侧,第三电动缸的移动端上均与连杆连接;通过控制第三电动缸伸缩以适应不同直径尺寸的轮毂,提高了设备的适应性。

6、优选的,转动装置包括钢架、滚轮、防撞箱和第二减速电机,两组连杆的下端面上连接有钢架,滚轮安装在钢架中,剩余一组连杆的下端面通过防撞箱与钢架连接,且防撞箱中安装有第二减速电机,第二减速电机的输出端穿过防撞箱的下端面与滚轮连接;当夹取装置收缩时三组滚轮将轮毂夹住,然后开启第二减速电机,第二减速电机将动力传输至所连接的滚轮上带动滚轮转动,通过三组滚轮配合带动轮毂转动,使轮毂整体全部暴露在取像装置的检测下,提高了设备的实用性。

7、优选的,取像装置包括滑杆、套筒、紧固螺栓、移动检测摄像头和固定检测摄像头,支撑板的下端面后部连接有滑杆,固定检测摄像头通过支架安装在滑杆的下端前部,套筒套装在滑杆上并通过紧固螺栓进行位置固定,套筒能够在滑杆上移动,移动检测摄像头通过支架安装在套筒的前端面上;通过移动检测摄像头和固定检测摄像头对轮毂表面进行检测,并且通过紧固螺栓改变套筒位置以适应不同尺寸的轮毂,提高了设备的适应性和实用性。

8、与现有技术相比本实用新型的有益效果为:通过传送装置减少了操作人员的劳动强度,提高了设备的自动化程度;通过升降装置将轮毂进行提升,便于对轮毂下端面进行检测,并防止在轮毂提升过程中传送装置将新的轮毂传输到检测区域,造成轮毂堆叠对设备造成损坏,提高了设备的防护性;通过夹取装置对不同直径的轮毂进行固定,提高了设备的适应性;通过转动装置带动轮毂进行旋转以配合取像装置对轮毂上下表面进行检测,提高了设备的实用性;通过取像装置对轮毂表面进行检测,并且可调整自身位置以适应不同形状的轮毂,提高了设备的适应性。

技术特征:

1.轮毂检测平台用轮毂承载装置,包括机身、固定装置、升降装置及角度调整装置,升降装置和角度调整装置和固定装置均安装在机身上;其特征在于,还包括传送装置、升降装置、夹取装置、转动装置和取像装置,传送装置将轮毂输入到检测区域并件完成检测的轮毂运出设备;升降装置控制夹取装置进行高度调整,并将传送装置上的轮毂进行分隔;夹取装置将轮毂夹紧固定;转动装置使轮毂转动配合取像装置进行检测;取像装置对轮毂表面进行检测。

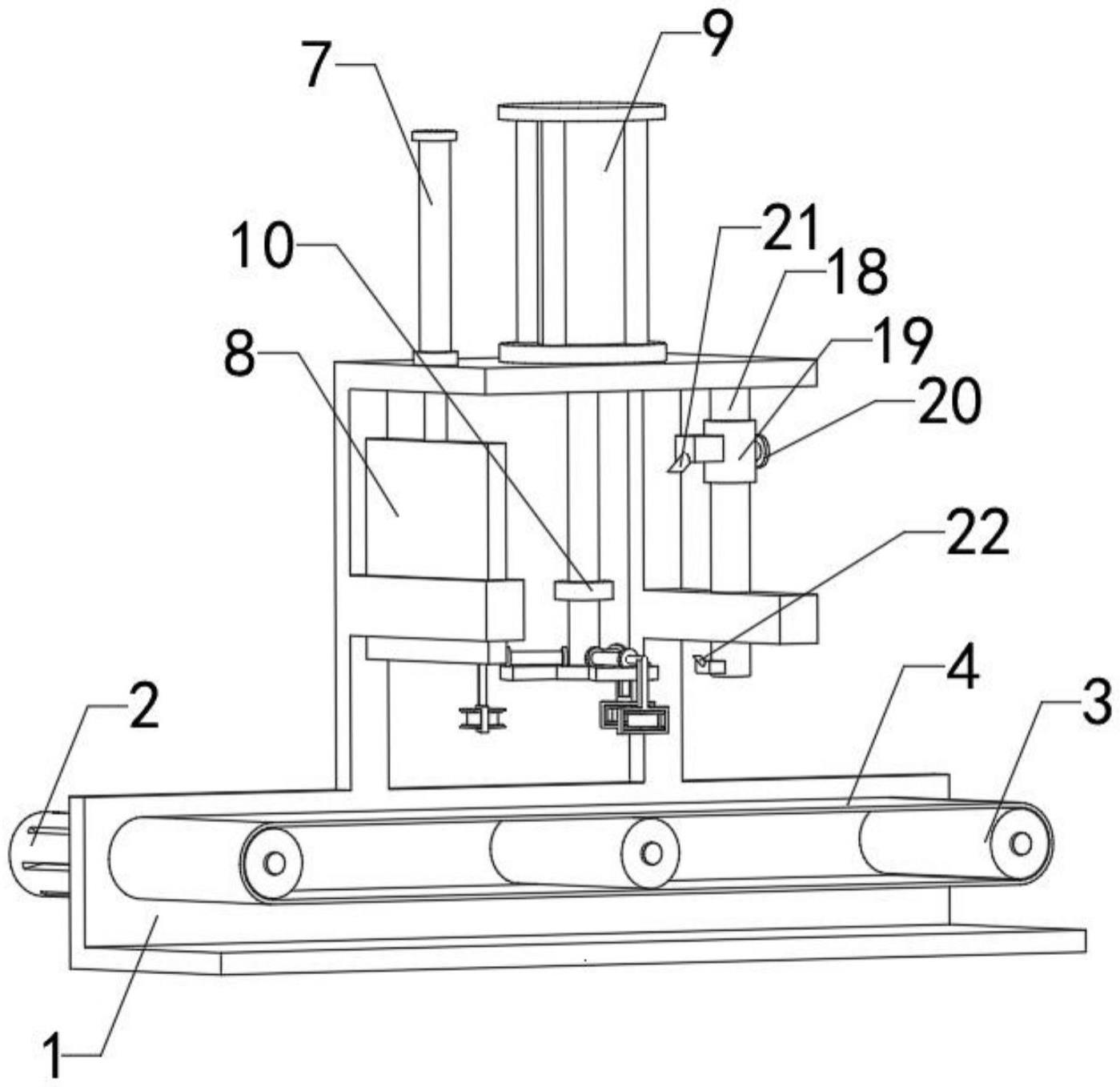

2.如权利要求1所述的轮毂检测平台用轮毂承载装置,其特征在于,传送装置包括传送槽(1)、第一减速电机(2)、传送辊(3)和传送带(4),第一减速电机(2)安装在传送槽(1)的左端面上,多组传送辊(3)的左右两端分别与传送槽(1)内的左右两端连接,且最前侧的传送辊(3)的左端面穿过传送槽(1)的左端面与第一减速电机(2)的输出端连接,传送带(4)套装在多组传送辊(3)上。

3.如权利要求2所述的轮毂检测平台用轮毂承载装置,其特征在于,升降装置包括支撑杆(5)、支撑板(6)、第一电动缸(7)、挡板(8)、第二电动缸(9)和压力传感器(10),传送槽(1)的上端面中部通过多组支撑杆(5)对支撑板(6)进行支撑,第一电动缸(7)安装在支撑板(6)的上端面前部,第一电动缸(7)的移动端穿过支撑板(6)的下端面延伸至支撑板(6)下侧与挡板(8)连接,第二电动缸(9)安装在支撑板(6)的上端面,第二电动缸(9)的移动端穿过支撑板(6)的下端面与压力传感器(10)连接,压力传感器(10)的下端面与夹取装置连接。

4.如权利要求3所述的轮毂检测平台用轮毂承载装置,其特征在于,夹取装置包括安装板(11)、三组第三电动缸(12)和三组连杆(13),安装板(11)的上端面终于与压力传感器(10)的下端面连接,安装板(11)的上端面上均匀分布有三组第三电动缸(12),第三电动缸(12)的移动端指向安装板(11)外侧,第三电动缸(12)的移动端上均与连杆(13)连接。

5.如权利要求4所述的轮毂检测平台用轮毂承载装置,其特征在于,转动装置包括钢架(14)、滚轮(15)、防撞箱(16)和第二减速电机(17),两组连杆(13)的下端面上连接有钢架(14),滚轮(15)安装在钢架(14)中,剩余一组连杆(13)的下端面通过防撞箱(16)与钢架(14)连接,且防撞箱(16)中安装有第二减速电机(17),第二减速电机(17)的输出端穿过防撞箱(16)的下端面与滚轮(15)连接。

6.如权利要求3所述的轮毂检测平台用轮毂承载装置,其特征在于,取像装置包括滑杆(18)、套筒(19)、紧固螺栓(20)、移动检测摄像头(21)和固定检测摄像头(22),支撑板(6)的下端面后部连接有滑杆(18),固定检测摄像头(22)通过支架安装在滑杆(18)的下端前部,套筒(19)套装在滑杆(18)上并通过紧固螺栓(20)进行位置固定,套筒(19)能够在滑杆(18)上移动,移动检测摄像头(21)通过支架安装在套筒(19)的前端面上。

技术总结

本技术涉及轮毂承载的技术领域,特别是涉及轮毂检测平台用轮毂承载装置,其通过传送装置减少了操作人员的劳动强度;通过升降装置将轮毂进行提升,便于对轮毂下端面进行检测;通过夹取装置对不同直径的轮毂进行固定,提高了设备的适应性;通过转动装置带动轮毂进行旋转以配合取像装置对轮毂上下表面进行检测,提高了设备的实用性;通过取像装置对轮毂表面进行检测,并且可调整自身位置以适应不同形状的轮毂,提高了设备的适应性;包括机身、固定装置、升降装置及角度调整装置,升降装置和角度调整装置和固定装置均安装在机身上;还包括传送装置、升降装置、夹取装置、转动装置和取像装置。

技术研发人员:王亚刚,于小林,徐洪蕾,乔增东

受保护的技术使用者:山东冠县统一车轮有限公司

技术研发日:20221206

技术公布日:2024/1/11

- 还没有人留言评论。精彩留言会获得点赞!