一种轮轴模拟器的制作方法

1.本实用新型涉及轨道交通技术领域,特别是涉及一种轮轴模拟器。

背景技术:

2.为避免在行车中计轴传感器出现检查错误,所以技术人员将会对计轴传感器提前进行调试。而每种轨道交通方式采用的计轴传感器型号有所不同,而不同型号的计轴传感器的测试要求和测试方法均不同,因此每一种计轴传感器必须配套专用的“轮轴模拟器”,来满足功能和性能测试的要求。

3.比亚迪云巴采用计轴作为区段占用检查的设备,计轴传感器使用专用于云巴的cc200k-1型计轴传感器,计轴传感器安装在轨道梁的侧面,检测对象为云巴车底加装的“感应板”。由于车辆在行驶过程中不可避免的存在摆动,因此计轴传感器在设备调试阶段时就必须检查计轴传感器检测面与用轮轴模拟器模拟出来的“感应板”之间不同距离的电气参数。因此需要设计一种轮轴模拟器来适用于云巴。

技术实现要素:

4.本实用新型的目的在提供一种可以适用于云巴的轮轴模拟器来调试计轴传感器。

5.本实用新型的目的是通过以下技术方案来实现的:

6.一种轮轴模拟器,包括测试板、第一测试块、第二测试块和调节块,所述测试板与所述第一测试块和所述第二测试块固定连接,所述测试板用于遮挡计轴传感器发出的磁力线,所述第一测试块上设有多组卡槽,所述调节块上设有与所述卡槽相适配的卡爪,当所述第一测试块和所述调节块位于所述测试板和计轴传感器之间时,所述调节块通过所述卡爪在多组所述卡槽内插接调整,进而实现对所述测试板与所述计轴传感器之间距离的调节。

7.通过上述技术方案,计轴传感器使用专用于云巴的cc200k-1型计轴传感器,测试板用于模拟云巴车底加装的“感应板”,测试板用于遮挡计轴传感器发出的磁力线,从而实现计轴传感器的磁头电气参数的测试和调整。测试板与第一测试块和第二测试块连接,第一测试块和第二测试块都用于控制测试板和计轴传感器之间的距离,第一测试块和调节块位于测试板和计轴传感器之间时,可以通过调节块来调整测试板和计轴传感器之间的距离,调节块通过卡爪在第一测试块上的卡槽内卡接,由于设置有多组卡槽,使得卡爪在不同卡槽内时调节块和第一测试块的距离都不相同,进而使得调节块和测试板之间的距离发生变化,以此来实现计轴传感器与所述测试板的检测面在不同距离下的电气指标测试。

8.进一步地,所述第一测试块为长方体结构,所述第一测试块的中部设有安装槽,所述卡槽对称分布于所述安装槽的两侧,所述第一测试块的两侧设有第一安装孔,所述第一安装孔位于所述安装槽的两侧,所述第一安装孔为沉头孔。所述调节块设有安装部,所述安装部为几字型结构,所述安装部位于所述调节块的中部,所述安装部的尺寸与所述安装槽的尺寸相适配,所述卡爪对称分布于所述安装部的底部两侧。

9.通过上述技术方案,调节块的安装部与第一测试块的安装槽相适配,同时调节块

的卡爪也与第一测试块的卡槽相适配,当卡爪插接到最内侧的卡槽内时,整个安装部都位于安装槽内,随着卡爪逐渐插接到外侧的卡槽内时,安装部会逐渐退出安装槽,同时调节块的端面也与第一测试块的端面距离越来越远。同时由于测试板与第一测试块的端面连接,当通过调节块调节卡爪插接在不同卡槽内时,调节块的端面和测试板的端面发生变化,而调节块的端面与计轴传感器接触,这时就可以根据插接的卡槽的距离来控制测试板和计轴传感器之间的距离。

10.进一步地,所述安装槽的一侧设有防脱板,所述防脱板位于所述卡槽的底部,所述卡槽远离所述防脱板的一侧旁设有刻度尺。

11.通过上述技术方案,防脱板用于当调节块的卡爪从上方插入到第一测试块的卡槽内时,卡爪可以卡接在卡槽内而不会脱出,能够保持插接状态,距离不会产生变化。而上方卡槽旁设置的刻度尺,用于判断卡爪在不同卡槽内插接时,调节块的端面距离测试板的测试面的距离。使得工作人员可以根据实际需求来调整测试板到计轴传感器之间的距离。

12.进一步地,所述测试板为长方体结构,所述测试板上方设有把手,所述测试板的中部设有与所述第一安装孔相对应的通孔;所述第二测试块为长方体结构,所述第二测试块的中部设有与所述通孔相对应的第二安装孔;所述第一测试块安装于所述测试板的一侧,所述第二测试块安装于所述测试板的另一侧。

13.通过上述技术方案,第一测试块位于测试板一侧,第二测试块位于测试板另一侧,三者通过螺栓连接。测试板上方设置的把手可以方便携带和移动整个模拟测试器。当第二测试块位于测试板和计轴传感器之间时,第二测试块的一侧与计轴传感器抵接,另一侧是测试板,这时由于第二测试块是固定尺寸,这时计轴传感器与测试板之间的测试距离是固定的,不需要额外调节;当第一测试块和调节块位于测试板和计轴传感器之间时,可以通过调节块来调节测试板和计轴传感器之间的距离。两种情况分别应用于需要固定距离的测试和需要调节距离的测试,方便工作人员使用。

14.进一步地,在所述通孔的方向上,所述第一测试块的端面和所述第二测试块的端面及调节块的端面尺寸都相同;在所述通孔的方向上,所述测试板的端面尺寸大于所述第一测试块的端面尺寸。

15.通过上述技术方案,在通孔方向上,也即测试板与传感器测试的方向上,测试板的端面尺寸是大于第一测试块和第二测试块的端面尺寸,防止第一测试块和第二测试块尺寸过大干扰到计轴传感器和测试板之间的测试精度。

16.本实用新型的有益效果是:

17.1)提高了计轴调试的可靠性,降低了计轴调试的工作量,缩短了计轴调试的时间。测试板与第一测试块和第二测试块连接,第一测试块和第二测试块都用于控制测试板和计轴传感器之间的距离,第一测试块和调节块位于测试板和计轴传感器之间时,可以通过调节块来调整测试板和计轴传感器之间的距离,调节块通过卡爪在第一测试块上的卡槽内卡接,由于设置有多组卡槽,使得卡爪在不同卡槽内时调节块和第一测试块的距离都不相同,进而使得调节块和测试板之间的距离发生变化,以此来实现计轴传感器与所述测试板的检测面在不同距离下的电气指标测试。

18.2)具有简便实用,携带方便。测试板上方设置的把手可以方便携带和移动整个模拟测试器,而上方卡槽旁设置的刻度尺,用于判断卡爪在不同卡槽内插接时,调节块的端面

距离测试板的测试面的距离。使得工作人员可以根据实际需求来调整测试板到计轴传感器之间的距离。

附图说明

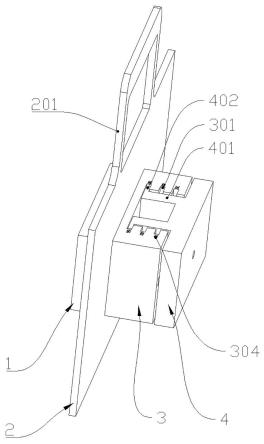

19.图1为本实用新型一种轮轴模拟器的立体示意图;

20.图2为本实用新型一种轮轴模拟器的俯视图;

21.图3为本实用新型一种轮轴模拟器的爆炸图;

22.图4为本实用新型中第一测试示意图;

23.图5为本实用新型中第一测试块的剖面图;

24.图中,1-第二测试块、101-第二安装孔、2-测试板、201-把手、202-通孔、3-第一测试块、301-卡槽、302-安装槽、303-防脱板、304-刻度尺、305-第一安装孔、4-调节块、401-安装部、402-卡爪。

具体实施方式

25.下面将结合实施例,对本实用新型的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型的一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域技术人员在没有付出创造性劳动的前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

26.参阅图1-图5,本实用新型提供一种技术方案:

27.如图1-图5所示,一种轮轴模拟器,包括测试板2、第一测试块3、第二测试块1和调节块4,所述测试板2与所述第一测试块3和所述第二测试块1固定连接,所述测试板2用于遮挡计轴传感器发出的磁力线,所述第一测试块3上设有多组卡槽301,所述调节块4上设有与所述卡槽301相适配的卡爪402,当所述第一测试块3和所述调节块4位于所述测试块2和计轴传感器之间时,所述调节块4通过所述卡爪402在多组所述卡槽301内插接调整,进而实现对所述测试板2与所述计轴传感器之间距离的调节。

28.通过上述技术方案,计轴传感器使用专用于云巴的cc200k-1型计轴传感器,测试板用于模拟云巴车底加装的“感应板”,测试板用于遮挡计轴传感器发出的磁力线,从而实现计轴传感器的磁头电气参数的测试和调整。测试板与第一测试块和第二测试块连接,第一测试块和第二测试块都用于控制测试板和计轴传感器之间的距离,第一测试块和调节块位于测试板和计轴传感器之间时,可以通过调节块来调整测试板和计轴传感器之间的距离,调节块通过卡爪在第一测试块上的卡槽内卡接,由于设置有多组卡槽,使得卡爪在不同卡槽内时调节块和第一测试块的距离都不相同,进而使得调节块和测试板之间的距离发生变化,以此来实现计轴传感器与所述测试板的检测面在不同距离下的电气指标测试。

29.进一步地,所述第一测试块3为长方体结构,所述第一测试块3的中部设有安装槽302,所述卡槽301对称分布于所述安装槽302的两侧,所述第一测试块3的两侧设有第一安装孔305,所述第一安装孔305位于所述安装槽302的两侧,所述第一安装孔305为沉头孔。所述调节块4设有安装部401,所述安装部401为几字型结构,所述安装部401位于所述调节块4的中部,所述安装部401的尺寸与所述安装槽302的尺寸相适配,所述卡爪402对称分布于所述安装部401的底部两侧。

30.通过上述技术方案,调节块的安装部与第一测试块的安装槽相适配,同时调节块的卡爪也与第一测试块的卡槽相适配,当卡爪插接到最内侧的卡槽内时,整个安装部都位于安装槽内,随着卡爪逐渐插接到外侧的卡槽内时,安装部会逐渐退出安装槽,同时调节块的端面也与第一测试块的端面距离越来越远。同时由于测试板与第一测试块的端面连接,当通过调节块调节卡爪插接在不同卡槽内时,调节块的端面和测试板的端面发生变化,而调节块的端面与计轴传感器接触,这时就可以根据插接的卡槽的距离来控制测试板和计轴传感器之间的距离。

31.进一步地,所述安装槽302的一侧设有防脱板303,所述防脱板303位于所述卡槽301的底部,所述卡槽301远离所述防脱板303的一侧旁设有刻度尺304。

32.通过上述技术方案,防脱板用于当调节块的卡爪从上方插入到第一测试块的卡槽内时,卡爪可以卡接在卡槽内而不会脱出,能够保持插接状态,距离不会产生变化。而上方卡槽旁设置的刻度尺,用于判断卡爪在不同卡槽内插接时,调节块的端面距离测试板的测试面的距离。使得工作人员可以根据实际需求来调整测试板到计轴传感器之间的距离。

33.进一步地,所述测试板2为长方体结构,所述测试板2上方设有把手201,所述测试板2的中部设有与所述第一安装孔305相对应的通孔202;所述第二测试块1为长方体结构,所述第二测试块1的中部设有与所述通孔202相对应的第二安装孔101;所述第一测试块3安装于所述测试板2的一侧,所述第二测试块1安装于所述测试板2的另一侧。

34.通过上述技术方案,第一测试块位于测试板一侧,第二测试块位于测试板另一侧,三者通过螺栓连接。测试板上方设置的把手可以方便携带和移动整个模拟测试器。当第二测试块位于测试板和计轴传感器之间时,第二测试块的一侧与计轴传感器抵接,另一侧是测试板,这时由于第二测试块是固定尺寸,这时计轴传感器与测试板之间的测试距离是固定的,不需要额外调节;当第一测试块和调节块位于测试板和计轴传感器之间时,可以通过调节块来调节测试板和计轴传感器之间的距离。两种情况分别应用于需要固定距离的测试和需要调节距离的测试,方便工作人员使用。

35.进一步地,在所述通孔202的方向上,所述第一测试块3的端面和所述第二测试块1的端面及调节块4的端面尺寸都相同;在所述通孔202的方向上,所述测试板2的端面尺寸大于所述第一测试块3的端面尺寸。

36.通过上述技术方案,在通孔方向上,也即测试板与传感器测试的方向上,测试板的端面尺寸是大于第一测试块和第二测试块的端面尺寸,防止第一测试块和第二测试块尺寸过大干扰到计轴传感器和测试板之间的测试精度。

37.作为优选地,测试板采用铝合金材料,第一测试块、第二测试块和调节块采用聚四氟乙烯材料,便于减轻重量。

38.作为优选地,卡槽为翼型卡槽,卡爪为翼型卡爪,方便卡爪与卡槽结合。

39.现提供一种实施例:将计轴传感器固定,将第一测试块、测试板和第二测试块通过安装孔和螺栓固定连接,测试板采用铝合金材质,厚度为5mm,第二测试块的厚度为20mm,此时当第二测试块未与测试板连接的一面与计轴传感器抵接时,此时可测试20mm的距离测试;

40.第一测试块上设有三组卡槽,所述卡槽为翼型卡槽,所述调节块的卡爪为翼型卡爪,由内到外每组卡槽旁的刻度尺对应50mm、60mm、70mm。对于50mm的刻度尺来说,此距离为

当调节块的翼型卡爪插入50mm刻度的翼型卡槽内时,调节块的外侧端面到测试板的测试面的距离是50mm,此时当调节块的外侧端面与计轴传感器抵接时,计轴传感器到测试板之间的距离就是50mm,此时就可以测试50mm距离下的参数。

41.以上所述仅是本实用新型的优选实施方式,应当理解本实用新型并非局限于本文所披露的形式,不应看作是对其他实施例的排除,而可用于各种其他组合、修改和环境,并能够在本文所述构想范围内,通过上述教导或相关领域的技术或知识进行改动。而本领域人员所进行的改动和变化不脱离本实用新型的精神和范围,则都应在本实用新型所附权利要求的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1