一种化学氧气发生器防破裂验证试验装置及其验证方法与流程

本发明涉及一种化学氧气发生器防破裂验证试验装置及其验证方法,属于化学氧气发生器。

背景技术:

1、旅客氧气系统在民航客机座舱失压时为旅客提供应急氧源,为旅客生命安全提供重要保障,而化学氧气发生器(氧烛)是旅客氧气系统的核心部件。随着大飞机自主化程度的要求不断提高,旅客氧气系统用化学氧气发生器自主研发的需求和呼声日益高涨。

2、设备鉴定是民航部门的规定动作,防破裂验证试验是其中一项,鉴定项目包括验证压力、爆破压力及安全起跳压力。由于国内尚无应用于民航领域的化学氧气发生器生产制造商,与之相关的设备鉴定工作在国内也无先例可供参考;国外相关产品及设备鉴定工作虽已较为成熟,但公开内容中仅可查询到设备鉴定涉及的项目及要求,并无详细的试验装置及验证方法。

技术实现思路

1、有鉴于此,本发明提供了一种化学氧气发生器外壳防破裂验证试验装置及其验证方法,所述装置用于民航旅客氧气系统使用的化学氧气发生器防破裂验证试验。

2、本发明是通过下述技术方案实现的:

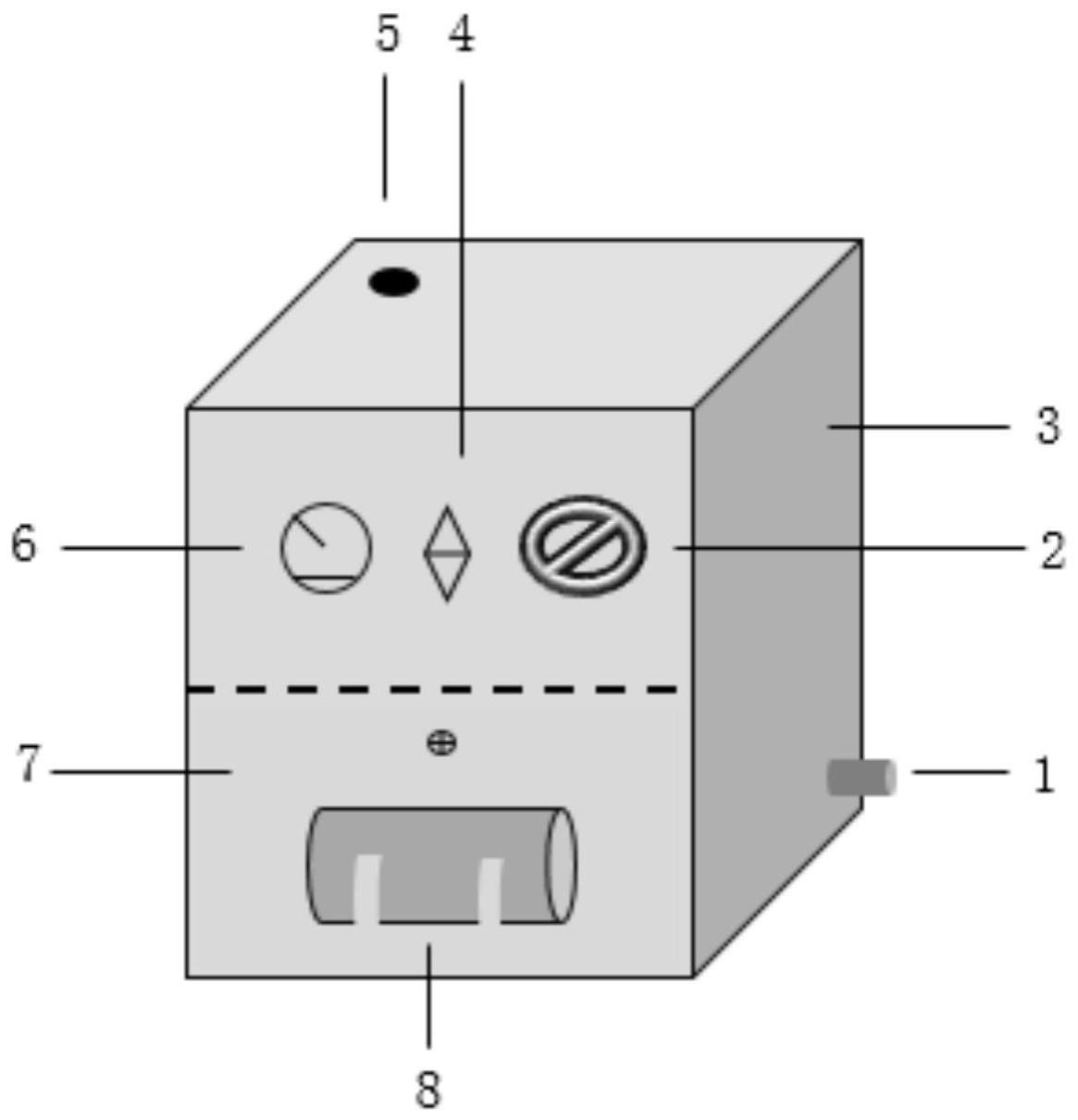

3、一种化学氧气发生器防破裂验证试验装置,所述验证试验装置包括壳体和安装在壳体内的固定支座、调节阀、转换阀及压力表;

4、壳体上加工有进气口、排气孔和可视化挡板,受检产品放置在固定支座上;所述壳体和进气口的材质为金属;

5、外部气源通过气管与进气口的一端连接,进气口的另一端通过气管顺序与调节阀和转换阀的入口连接,转换阀的两个出口分别连接两路气管,一路气管与壳体顶板上加工的排气孔相连,另一路气管与受检产品连接,调节阀和转换阀之间的气管上安装有压力表。

6、进一步地,所述壳体的底板上加工有导轨,所述固定支座由两个抱箍式支架组成,每个所述抱箍式支架的底座安装在与导轨滑动配合,两个抱箍式支架内放置受检产品。

7、进一步地,所述可视化挡板的下边缘与壳体的底板通过合页连接,实现可视化挡板沿竖直方向旋转开合,可视化挡板上设置有安全锁。

8、进一步地,所述壳体和进气口的材质为304不锈钢;所述气管为tpu软管;所述可视化挡板的材质为有机玻璃。

9、一种化学氧气发生器防破裂验证方法,采用本发明所述化学氧气发生器防破裂验证装置进行安全起跳压力测试,包括以下步骤:

10、步骤1,气源与进气口的一端通过气管牢固连接,将受检产品固定放置在固定支座上,关闭可视化面板并锁死安全锁;设置调节阀处于关闭状态,转换阀处于与排空孔连通状态;

11、步骤2,打开气源,旋转转换阀至与受检产品连通,旋转调节阀使通入受检产品内的压力从0开始逐渐增大;

12、步骤3,通过可视化挡板观察受检产品上的安全阀状态,当发现安全阀起跳时,记录下此时压力表的示数,即为受检产品的安全起跳压力;

13、步骤4,旋转调节阀至最小开度,将转换阀旋转至与排气孔连通,释放所述装置气管内的气体,完成测试。

14、一种化学氧气发生器防破裂验证方法,采用本发明化学氧气发生器防破裂验证装置进行验证压力测试,包括以下步骤:

15、步骤1,气源与进气口的一端通过气管牢固连接,将受检产品固定放置在固定支座上,关闭可视化面板并锁死安全锁;设置调节阀处于关闭状态,转换阀处于与排空孔连通状态;

16、步骤2,打开气源,旋转转换阀至与受检产品连通,旋转调节阀使通入受检产品内的压力从0开始逐渐增大至达到受检产品的验证压力,关闭调节阀并保持验证压力1~2min,

17、步骤3,将受检产品从固定支座上取下,观察卸压后受检样品是否发生形变和破裂,记录试验结果:当卸压后受检样品没有发生形变,且受检样品没有破裂,则验证压力测试合格;当卸压后受检样品发生形变或破裂,则验证压力测试不合格。

18、一种化学氧气发生器防破裂验证方法,采用本发明所述化学氧气发生器防破裂验证装置进行爆破压力测试,其特征在于:包括以下步骤:

19、步骤1,气源与进气口的一端通过气管牢固连接,将受检产品固定放置在固定支座上,关闭可视化面板并锁死安全锁;设置调节阀处于关闭状态,转换阀处于与排空孔连通状态;

20、步骤2,打开气源,旋转转换阀至与受检产品连通,旋转调节使通入受检产品内的压力从0开始逐渐增大至达到受检产品的爆破压力,关闭调节阀并保持爆破压力1~2min;

21、步骤3,将受检产品从固定支座上取下,观察卸压后受检样品是否破裂,记录试验结果:当卸压后受检样品没有破裂,则爆破压力测试合格;当卸压后受检样品破裂,则爆破压力测试不合格。

22、有益效果:

23、(1)本发明提供了一种化学氧气发生器外壳防破裂验证试验装置,所述装置将气源与受检样品通过气路连通,设置调节阀和转换阀控制和模拟受检样品中气体压力,并通过压力表直观、准确测量记录;所述装置结构简单,通过可视化挡板直观测量受检样品氧气发生器的安全起跳压力,以及达到爆破压力和验证压力后,受检样品的外观是否存在破损;所述装置解决了民航旅客氧气系统用化学氧气发生器在设备鉴定过程中,防破裂验证试验的具体实施问题,填补了国内市场的空白。

24、(2)本发明提供了一种化学氧气发生器外壳防破裂验证试验装置,所述装置壳体底板上装有导轨,用以安装固定支座,并将固定支座分为左右两个支架,可在导轨内滑动调节间距,以适应不同受检产品的长度尺寸,提高装置的适用性。

25、(3)本发明提供了一种化学氧气发生器外壳防破裂验证试验装置,所述装置的壳体和进气口的材质为304不锈钢,坚固耐用,安全性高;所述气管为tpu软管,柔软并且具有良好的抗张强度、冲击强度和耐高低温性,使用寿命长;所述可视化挡板的材质为有机玻璃,原料成本低,便于直观观测受检样品的外管和状态变化。

26、(4)本发明提供了一种化学氧气发生器外壳防破裂验证方法,所述方法使用了本发明所述装置,操作简单安全,准确率高。

技术特征:

1.一种化学氧气发生器防破裂验证试验装置,其特征在于:所述验证试验装置包括壳体(3)和安装在壳体内的固定支座(8)、调节阀(2)、转换阀(4)及压力表(6);

2.根据权利要求1所述一种化学氧气发生器防破裂验证试验装置,其特征在于:所述壳体(3)的底板上加工有导轨,所述固定支座(8)由两个抱箍式支架组成,每个所述抱箍式支架的底座安装在与导轨滑动配合,两个抱箍式支架内放置受检产品。

3.根据权利要求1所述一种化学氧气发生器防破裂验证试验装置,其特征在于:所述可视化挡板(7)的下边缘与壳体(3)的底板通过合页连接,实现可视化挡板(7)沿竖直方向旋转开合,可视化挡板(7)上设置有安全锁。

4.根据权利要求1~3任一项所述一种化学氧气发生器防破裂验证试验装置,其特征在于:所述壳体(3)和进气口(1)的材质为304不锈钢;所述气管为tpu软管;所述可视化挡板(7)的材质为有机玻璃。

5.一种化学氧气发生器防破裂验证方法,采用权利要求1所述化学氧气发生器防破裂验证装置进行安全起跳压力测试,其特征在于:包括以下步骤:

6.一种化学氧气发生器防破裂验证方法,采用权利要求1所述化学氧气发生器防破裂验证装置进行验证压力测试,其特征在于:包括以下步骤:

7.一种化学氧气发生器防破裂验证方法,采用权利要求1所述化学氧气发生器防破裂验证装置进行爆破压力测试,其特征在于:包括以下步骤:

技术总结

本发明涉及一种化学氧气发生器防破裂验证试验装置及验证方法,属于化学氧气发生器技术领域。所述验证试验装置包括壳体和固定支座;壳体上加工有进气口和排气孔,并安装有调节阀、压力表、转换阀和可视化挡板;可视化挡板能够沿挡板的下边缘竖直旋转开合,可视化挡板上设置有安全锁;壳体的底板上加工有导轨,固定支座安装在导轨上,受检产品放置在固定支座上;所述壳体和进气口的材质为金属;气源通过气管依次与壳体上的进气口、调节阀、压力表和转换阀的入口顺序连接,转换阀的一个接口通过气管与受检产品连接,转换阀的另一个接口与壳体上的排气孔连接。所述装置解决了民航旅客氧气系统用化学氧气发生器在设备鉴定过程中,防破裂验证试验的具体实施问题。

技术研发人员:郭佳能,刘彤,李栋梁,董众豹

受保护的技术使用者:中国船舶重工集团公司第七一八研究所

技术研发日:

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!