一种汽车轮毂在线尺寸检测系统及其检测方法与流程

本发明涉及汽车零部件检测,尤其涉及一种汽车轮毂在线尺寸检测系统及其检测方法。

背景技术:

1、汽车轮毂生产过程中,常用的在线尺寸检测是采用通规和止规等手动检测工具与待检测部位配合的方式,这是一种通过人工观测判断合格或不合格的计数型检测。这种在线检测方式的优势是准确率较高,劣势是容易造成轮毂磕碰伤,人员工作负荷大,检测效率低,同时也无法进行追溯和生产稳定性评价。

2、目前,部分检测现场通过在线测量出尺寸的计量型检测方法来替代人工通规和止规实配的计数型检测,包括接触式测量和非接触式测量。其中,接触式测量,如三坐标测量,因其效率低,不适合用于大批量轮毂的在线测量;而非接触式测量,如激光测量(主要用于测量纵向深度类尺寸)和影像测量(主要用于测量横向宽度类尺寸),因其效率高,可以满足在线测量要求。但是,要能在汽车轮毂流水化产线应用在线测量,需要在线测量尺寸比较多,包括帽槽深度、中心孔直径、螺栓孔直径和位置度、罩盖止口直径,而市场上缺少适合汽车轮毂尺寸流线化检测的非接触式测量装置。

技术实现思路

1、本发明目的在于提供一种汽车轮毂在线尺寸检测系统,从而解决上述问题。

2、为实现上述目的,本发明首先公开了一种汽车轮毂在线尺寸检测系统,包括控制中心和与所述控制中心连接且能使轮毂依次经过检测的帽槽深度检测装置、中心孔和螺栓孔检测装置以及罩盖止口直径检测装置,所述帽槽深度检测装置包括轮毂型号识别组件和帽槽深度激光检测组件,所述中心孔和螺栓孔检测装置包括中心孔和螺栓孔检测相机,所述罩盖止口直径检测装置包括罩盖止口直径检测相机。

3、进一步的,所述帽槽深度检测装置还包括第一输送辊道、第一对中定位机构和第一顶升机构,所述第一对中定位机构包括设置在所述第一输送辊道两侧的第一对中滚轮和驱动两侧对第一中滚轮相对运动以调整轮毂对中的第一对中滚轮伸缩件,所述第一顶升机构设置在两侧所述第一对中滚轮之间,所述第一顶升机构的顶部安装有旋转台,所述帽槽深度激光检测组件和轮毂型号识别组件安装在所述第一输送辊道的上方。

4、进一步的,还包括安装在所述第一输送辊道上方的用于将所述轮毂夹持输送到所述中心孔和螺栓孔检测装置上的第一横移夹持组件。

5、进一步的,所述第一横移夹持组件包括设置在所述第一输送辊道两侧的夹持伸缩件、横移伸缩件、夹持滚轮和滚轮架,所述夹持滚轮枢接在所述滚轮架上,所述滚轮架安装在所述夹持伸缩件的两相对的夹持伸缩端上,所述夹持伸缩件安装在所述横移伸缩件的伸缩端上。

6、进一步的,所述中心孔和螺栓孔检测装置还包括设置在所述中心孔和螺栓孔检测相机上方的竖向伸缩件和检测台架,所述检测台架包括连接杆和连接在所述连接杆上下两端的顶板以及用于支撑轮毂的检测平台板,所述竖向伸缩件的伸缩端与所述顶板连接,所述检测平台板设置有检测孔。

7、进一步的,所述罩盖止口直径检测装置包括第二输送辊道、第二对中定位机构、第二顶升机构和用于将所述中心孔和螺栓孔检测装置上的轮毂夹持输送到第二输送辊道上的第二横移夹持组件,所述罩盖止口直径检测相机设置在所述第二输送辊道的上方。

8、进一步的,还包括安装在所述罩盖止口直径检测装置输出端的轮毂分拣装置,所述轮毂分拣装置包括第三输送辊道、打标机构和第三输送辊道顶升机构,所述打标机构安装在所述第三输送辊道的上方,所述第三输送辊道安装在所述第三输送辊道顶升机构的顶升端。

9、然后,本发明公开了一种汽车轮毂在线尺寸检测方法,包括所述的汽车轮毂在线尺寸检测系统,包括如下步骤:

10、s1、驱动轮毂经过帽槽深度检测装置完成轮毂的识别和帽槽深度检测。

11、s2、驱动轮毂经过中心孔和螺栓孔检测装置完成中心孔直径和螺栓孔直径、位置度检测。

12、s3、驱动轮毂经过罩盖止口直径检测装置完成罩盖止口直径检测。

13、s4、驱动轮毂经过轮毂分拣装置完成轮毂打标和不合格品剔除;其中,不合格品为经过帽槽深度检测装置、中心孔和螺栓孔检测装置和罩盖止口直径检测装置的至少一个检测为不合格的轮毂。

14、进一步的,所述步骤s1包括如下步骤:

15、s11、轮毂通过第一输送辊道进入轮毂型号识别组件和帽槽深度激光检测组件的下方,通过第一对中定位机构将轮毂定位于检测工位中心。

16、s12、轮毂型号识别组件的相机拍照识别轮毂的型号,控制中心的数据库调取出被测轮型的判定标准。

17、s13、控制中心控制第一顶升机构顶升轮毂到帽槽深度激光检测组件的激光焦距位,同时以轮毂的气门孔角度为参考控制旋转台旋转轮毂气门孔到固定位置。

18、s14、控制中心控制步帽槽深度激光检测组件发出激光束采集轮毂的帽槽断面图像,通过预设的图像处理程序计算出帽槽深度值,将测量值存入数据库和判定标准值进行比对。

19、s15、控制中心控制第一顶升机构下降,被测轮毂回到第一输送辊道上,第一横移夹持组件将轮毂夹紧输送到中心孔和螺栓孔检测装置。

20、进一步的,所述步骤s2包括如下步骤:

21、s21、第一横移夹持组件移动到位后,第一横移夹持组件松开,轮毂掉落到检测平台板上。

22、s22、控制中心控制竖向伸缩件将检测平台板运动到中心孔和螺栓孔检测相机的焦距位。

23、s23、控制中心控制点亮光源,中心孔和螺栓孔检测相机拍照发给控制中心,进行图像处理和分析计算对应参数并存入控制中心的数据库并和判定标准值进行比对。

24、s24、控制中心控制竖向伸缩件将检测平台板回到初始位置。

25、s25、控制第二横移夹持组件动作将轮毂夹取移送到罩盖止口直径检测装置。

26、进一步的,所述步骤s3包括如下步骤:

27、s31、第二横移夹持组件移动到位后松开,轮毂掉落到第二输送辊道的中心位置。

28、s32、控制中心控制第二顶升机构将第二输送辊道上的轮毂顶到罩盖止口直径检测相机拍照焦距范围内。

29、s33、点亮光源,罩盖止口直径检测相机拍照且将图片发送到控制中心,进行图像处理和分析计算,将对应帽止口直径尺寸存入控制中心的数据库并和判定标准值进行对比。

30、s34、控制中心控制第二顶升机构下降到初始位置,轮毂回到第二输送辊道上,第二输送辊道驱动轮毂向前输送。

31、与现有技术相比,本发明的优点在于:

32、本发明通过自动驱动轮毂流水化通过帽槽深度检测装置、中心孔和螺栓孔检测装置以及罩盖止口直径检测装置,从而实现轮毂的帽槽深度、中心孔直径、螺栓孔直径和位置度、罩盖止口直径等多个尺寸的非接触在线自动检测,避免了轮毂磕碰,降低了人员工作负荷,既能提高检测效率和检测精度,又能降低检测成本。

33、下面将参照附图,对本发明作进一步详细的说明。

技术特征:

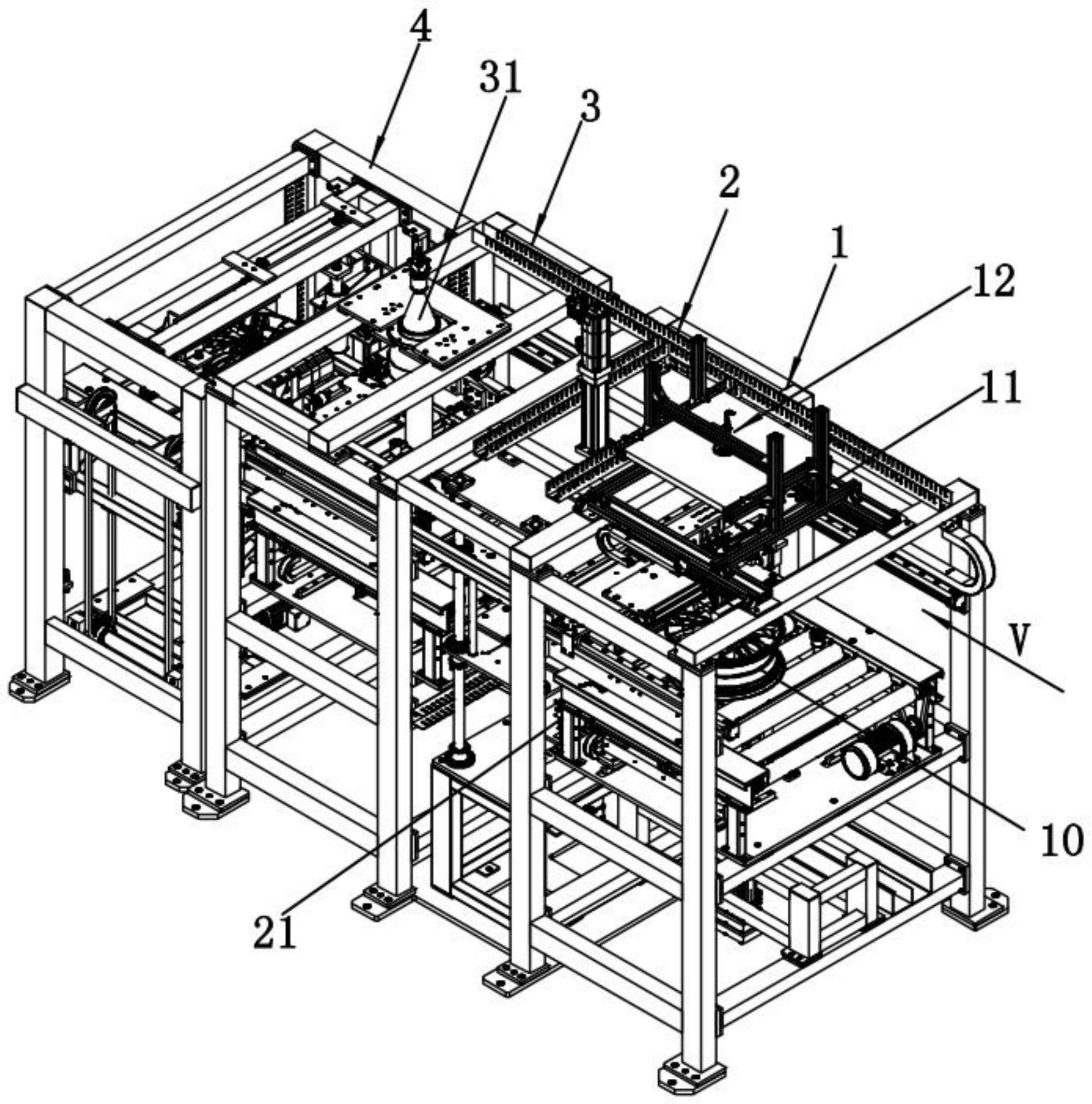

1.一种汽车轮毂在线尺寸检测系统,其特征在于,包括控制中心和与所述控制中心连接且能使轮毂(10)依次经过检测的帽槽深度检测装置(1)、中心孔和螺栓孔检测装置(2)以及罩盖止口直径检测装置(3),所述帽槽深度检测装置(1)包括轮毂型号识别组件(11)和帽槽深度激光检测组件(12),所述中心孔和螺栓孔检测装置(2)包括中心孔和螺栓孔检测相机(21),所述罩盖止口直径检测装置(3)包括罩盖止口直径检测相机(31)。

2.根据权利要求1所述的汽车轮毂在线尺寸检测系统,其特征在于,所述帽槽深度检测装置(1)还包括第一输送辊道(13)、第一对中定位机构(14)和第一顶升机构(15),所述第一对中定位机构(14)包括设置在所述第一输送辊道(13)两侧的第一对中滚轮(141)和驱动两侧对第一中滚轮(141)相对运动以调整轮毂(10)对中的第一对中滚轮伸缩件(142),所述第一顶升机构(15)设置在两侧所述第一对中滚轮(141)之间,所述第一顶升机构(15)的顶部安装有旋转台(16),所述帽槽深度激光检测组件(12)和轮毂型号识别组件(11)安装在所述第一输送辊道(13)的上方。

3.根据权利要求2所述的汽车轮毂在线尺寸检测系统,其特征在于,还包括安装在所述第一输送辊道(13)上方的用于将所述轮毂(10)夹持输送到所述中心孔和螺栓孔检测装置(2)上的第一横移夹持组件(17)。

4.根据权利要求3所述的汽车轮毂在线尺寸检测系统,其特征在于,所述第一横移夹持组件(17)包括设置在所述第一输送辊道(13)两侧的夹持伸缩件(171)、横移伸缩件(172)、夹持滚轮(173)和滚轮架(174),所述夹持滚轮(173)枢接在所述滚轮架(174)上,所述滚轮架(174)安装在所述夹持伸缩件(171)的两相对的夹持伸缩端上,所述夹持伸缩件(171)安装在所述横移伸缩件(172)的伸缩端上。

5.根据权利要求1所述的汽车轮毂在线尺寸检测系统,其特征在于,所述中心孔和螺栓孔检测装置(2)还包括设置在所述中心孔和螺栓孔检测相机(21)上方的竖向伸缩件(22)和检测台架(23),所述检测台架(23)包括连接杆(231)、连接在所述连接杆(231)上下两端的顶板(232)以及用于支撑轮毂(10)的检测平台板(233),所述竖向伸缩件(22)的伸缩端与所述顶板(232)连接,所述检测平台板(233)设置有检测孔(234)。

6.根据权利要求1所述的汽车轮毂在线尺寸检测系统,其特征在于,所述罩盖止口直径检测装置(3)包括第二输送辊道(32)、第二对中定位机构(33)、第二顶升机构(34)和用于将所述中心孔和螺栓孔检测装置(2)上的轮毂(10)夹持输送到第二输送辊道(32)上的第二横移夹持组件(35),所述罩盖止口直径检测相机(31)设置在所述第二输送辊道(32)的上方。

7.根据权利要求1所述的汽车轮毂在线尺寸检测系统,其特征在于,还包括安装在所述罩盖止口直径检测装置(3)输出端的轮毂分拣装置(4),所述轮毂分拣装置(4)包括第三输送辊道(41)、打标机构(42)和第三输送辊道顶升机构(43),所述打标机构(42)安装在所述第三输送辊道(41)的上方,所述第三输送辊道(41)安装在所述第三输送辊道顶升机构(43)的顶升端。

8.一种汽车轮毂在线尺寸检测方法,其特征在于,包括权利要求1-7所述的汽车轮毂在线尺寸检测系统,包括如下步骤:

9.根据权利要求8所述的汽车轮毂在线尺寸检测方法,其特征在于,所述步骤s1包括如下步骤:

10.根据权利要求9所述的汽车轮毂在线尺寸检测方法,其特征在于,所述步骤s2包括如下步骤:

11.根据权利要求10所述的汽车轮毂在线尺寸检测方法,其特征在于,所述步骤s3包括如下步骤:

技术总结

本发明公开了一种汽车轮毂在线尺寸检测系统及其检测方法,系统包括控制中心和与控制中心连接且能使轮毂依次经过检测的帽槽深度检测装置、中心孔和螺栓孔检测装置以及罩盖止口直径检测装置,帽槽深度检测装置包括轮毂型号识别组件和帽槽深度激光检测组件,中心孔和螺栓孔检测装置包括中心孔和螺栓孔检测相机,罩盖止口直径检测装置包括罩盖止口直径检测相机。本发明通过自动驱动轮毂流水化通过帽槽深度检测装置、中心孔和螺栓孔检测装置以及罩盖止口直径检测装置,从而实现轮毂的帽槽深度、中心孔直径、螺栓孔直径和位置度、罩盖止口直径等多个尺寸的非接触在线自动检测,既能提高检测效率和检测精度,又能降低检测成本。

技术研发人员:李东宇,张新星,石文明,贾冰,孔庆勃,李金龙,伏金苗,周前兵,左昌烈,柳涛,齐斌,董健钊,张伟达

受保护的技术使用者:长沙戴卡科技有限公司

技术研发日:

技术公布日:2024/1/12

- 还没有人留言评论。精彩留言会获得点赞!