焊接接头内部裂纹的取样方法及分析方法与流程

本发明涉及焊接接头内部缺陷分析,具体涉及一种用于厚壁压力容器焊接接头内部微细裂纹的取样方法以及基于该取样方法的内部裂纹分析方法。

背景技术:

1、厚壁(通常厚度≥40mm)压力容器通常采用多层多道焊接方式连接,常会出现操作不当导致焊接过程中产生细小的气孔、缩孔以及未熔合等缺欠。同时,多层焊缝的层间位置处于焊接热循环反复加热处,容易使焊缝中的低熔点物质在重热温度较高的环境下发生晶界液化,形成裂纹。上述细小缺陷和微细裂纹极易在运行过程中发生扩展形成新的裂纹。同时,接头处要经历多次焊接热循环的作用,使得接头的组织和性能极不均匀,从而导致焊接接头在运行过程发生新的裂纹,成为压力容器安全稳定运行的重大隐患。

2、对于焊接过程中产生的缺陷,往往因部件厚度较厚,缺陷尺寸较小,现有的无损检测技术难以检测。服役期间,压力容器因内部压力的原因,容易导致内部缺陷发生扩展形成裂纹,但受限于压力容器的整体尺寸限制,裂纹尺寸依然非常微细。现有的无损检测技术仅能发现缺陷的位置和大致的尺寸,难以判定裂纹的具体性质,从而对压力容器的安全稳定运行构成威胁。

3、目前对于厚壁焊接接头裂纹方面的研究主要针对防止裂纹的方法和检测方面,涉及内部微细裂纹的分析未见报道。李新梅等人通过减少脆性马氏体的形成,增加奥氏体转化成马氏体的体积分数,有效避免了p92钢焊缝金属微细裂纹的产生。王旭阳等人研究了一种800ht管道焊接过程控制产生裂纹与气孔的方法,有效避免800ht管道焊接过程中出现裂纹与气孔。杨振峰发明了一种焊接表面及近表面裂纹深度的检测装置,能快速固定在大型容器和管道内,能快速对焊接表面及近表面裂纹深度的检测。但现有技术对于厚壁接头较深处裂纹的宏观上的检测和分析并未涉及。

技术实现思路

1、有鉴于此,为了克服现有技术的缺陷,本发明的目的是提供一种焊接接头内部微细裂纹的取样方法,能够在宏观上对裂纹进行获取和分析。

2、为了达到上述目的,本发明采用以下的技术方案:

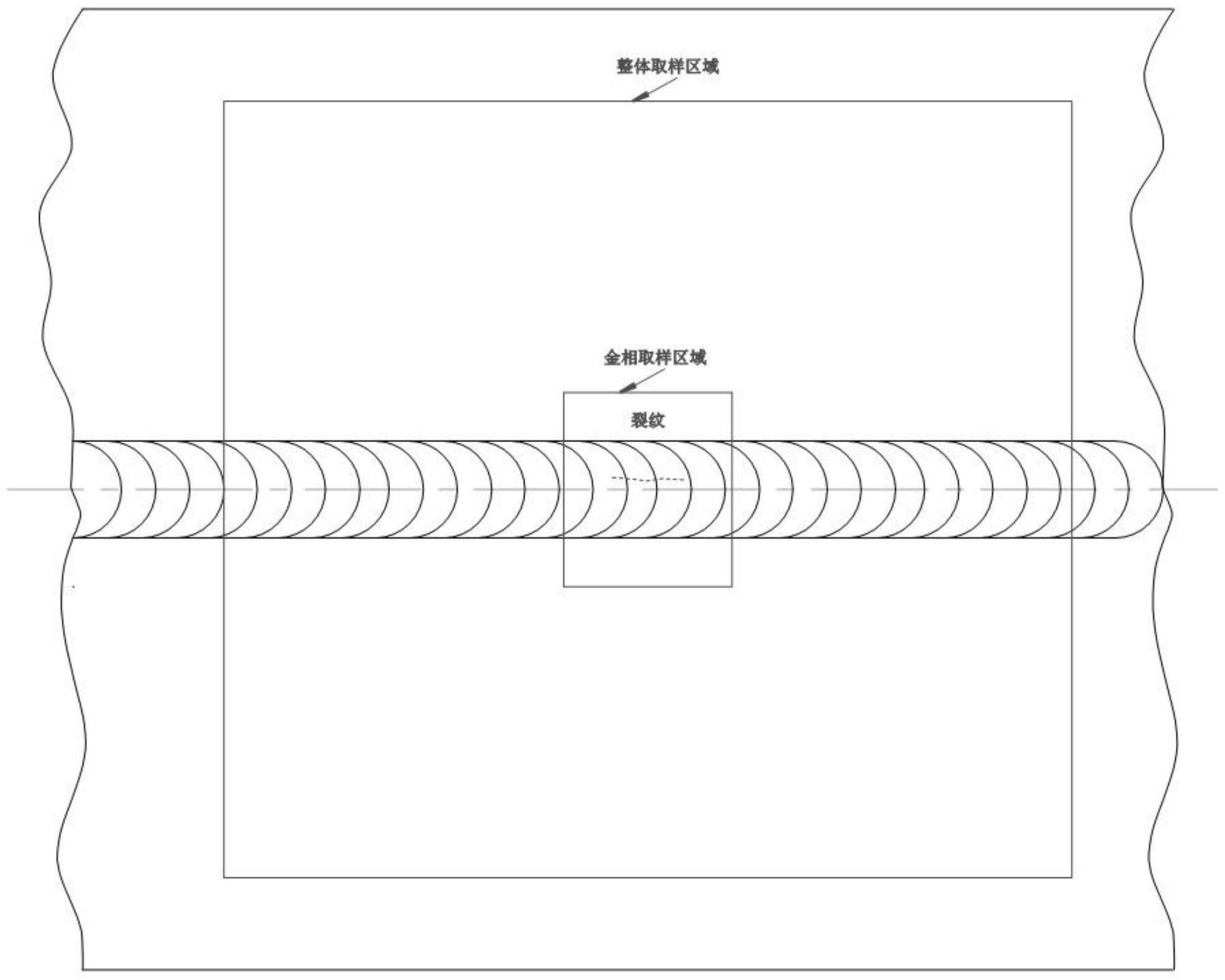

3、一种焊接接头内部裂纹的取样方法,包括如下步骤:获取内部裂纹在所述焊接接头内部的位置和尺寸,并根据该位置和尺寸设定整体取样区域和金相取样区域;将整体取样区域从压力容器中取出后再将含金相取样区域从所述整体取样区域上取出,得到样品;对样品相对的两侧横截面进行打磨和浸蚀,直至裂纹出现在横截面的表面;根据裂纹的位置和尺寸设定断口取样区域,并从样品上将断口取样区域取出得到断口取样样品,打开所述断口取样样品中的裂纹。通过上述方法,能准确获得内部裂纹,并对裂纹性质进行定性,为缺陷的处理以及预防提供技术支撑。

4、根据本发明的一些优选实施方面,所述整体取样区域的边缘距离裂纹至少100mm。防止因取样过程中破坏裂纹的原有特征信息,造成后续对裂纹性质的误判。

5、根据本发明的一些优选实施方面,所述金相取样区域的边缘距离裂纹至少10~15mm。保证完整将缺陷部位取出,同时减少后续打磨工作量。

6、根据本发明的一些优选实施方面,所述打磨包括如下步骤:先将样品的横截面表面打磨至距离裂纹0.5~1㎜,再依次用100#、400#、800#金相砂纸依次打磨,直至裂纹出现在横截面的表面后,使用研磨膏进行机械抛光。快速消除磨痕获得裂纹位置和形貌。

7、根据本发明的一些优选实施方面,所述浸蚀为采用腐蚀溶液进行对机械抛光后的样品进行浸蚀,所述腐蚀溶液需根据母材和焊缝的不同类型选择相对应的腐蚀液。

8、根据本发明的一些优选实施方面,将所述裂纹由断口取样样品中打开为将断口取样样品放入液氮中浸泡10~15min后,快速取出后打开裂纹。放入液氮中的原因是使材料变脆,进而实现在室温环境下打开断口。

9、根据本发明的一些优选实施方面,所述整体取样区域采用火焰切割的方式取出;所述金相取样区域以及断口取样区域采用线切割的方式取出。

10、本发明还提供了一种基于如上所述的取样方法对焊接接头内部裂纹进行分析的方法,包括:在裂纹出现在横截面的表面时,利用体式显微镜和金相显微镜对该样品进行观察和测量,确定裂纹在焊缝内部的位置、内部形貌以及裂纹处的组织情况。

11、根据本发明的一些优选实施方面,在打开裂纹后,利用扫描电镜对裂纹打开后的断口进行观察,确定沿焊缝长度方向上裂纹断口的形貌特征,并对异常区域进行能谱分析。

12、根据本发明的一些优选实施方面,综合分析裂纹位置和裂纹内部形貌、金相组织、断口形貌特征综合判断裂纹性质和裂纹产生的原因。

13、由于采用了以上的技术方案,相较于现有技术,本发明的有益之处在于:本发明的焊接接头内部微细裂纹的取样方法,能够准确定位厚壁压力容器焊接接头内部微细裂纹的位置,系统分析裂纹性质和产生的原因,从而能准确地制定针对防止裂纹的措施,提升压力容器的安全稳定运行。

技术特征:

1.一种焊接接头内部裂纹的取样方法,其特征在于,包括如下步骤:获取内部裂纹在所述焊接接头内部的位置和尺寸,并根据该位置和尺寸设定整体取样区域和金相取样区域;将整体取样区域从压力容器中取出后再将含金相取样区域从所述整体取样区域上取出,得到样品;对样品相对的两侧横截面进行打磨和浸蚀,直至裂纹出现在横截面的表面;根据裂纹的位置和尺寸设定断口取样区域,并从样品上将断口取样区域取出得到断口取样样品,打开所述断口取样样品中的裂纹。

2.根据权利要求1所述的取样方法,其特征在于,所述整体取样区域的边缘距离裂纹至少100mm。

3.根据权利要求1所述的取样方法,其特征在于,所述金相取样区域的边缘距离裂纹至少10~15mm。

4.根据权利要求1所述的取样方法,其特征在于,所述打磨包括如下步骤:先将样品的横截面表面打磨至距离裂纹0.5~1㎜,再依次用100#、400#、800#金相砂纸依次打磨,每次换砂纸打磨之前将样品旋转180°,直至裂纹出现在横截面的表面后,使用研磨膏进行机械抛光。

5.根据权利要求4所述的取样方法,其特征在于,所述浸蚀为采用腐蚀溶液进行对机械抛光后的样品进行浸蚀。

6.根据权利要求1所述的取样方法,其特征在于,将所述裂纹由断口取样样品中打开为将断口取样样品放入液氮中浸泡10~15min后,取出后打开裂纹。

7.根据权利要求6所述的取样方法,其特征在于,所述整体取样区域采用火焰切割的方式取出;所述金相取样区域以及断口取样区域采用线切割的方式取出。

8.一种基于权利要求1-7任意一项所述的取样方法对焊接接头内部裂纹进行分析的方法,其特征在于,包括:在裂纹出现在横截面的表面时,利用体式显微镜和金相显微镜对该样品进行观察和测量,确定裂纹在焊缝内部的位置、内部形貌以及裂纹处的组织情况。

9.根据权利要求8所述的分析方法,其特征在于,在打开裂纹后,利用扫描电镜对裂纹打开后的断口进行观察,确定沿焊缝长度方向上裂纹断口的形貌特征,并对异常区域进行能谱分析。

10.根据权利要求8所述的分析方法,其特征在于,综合分析裂纹位置和裂纹内部形貌、金相组织、断口形貌特征综合判断裂纹性质和裂纹产生的原因。

技术总结

本发明公开了一种焊接接头内部裂纹的取样方法,包括如下步骤:获取内部裂纹在所述焊接接头内部的位置和尺寸,并根据该位置和尺寸设定整体取样区域和金相取样区域;将整体取样区域从压力容器中取出后再将含金相取样区域从所述整体取样区域上取出,得到样品;对样品相对的两侧横截面进行打磨和浸蚀,直至裂纹出现在横截面的表面;根据裂纹的位置和尺寸设定断口取样区域,并从样品上将断口取样区域取出得到断口取样样品,打开所述断口取样样品中的裂纹。本发明的焊接接头内部微细裂纹的取样方法,能准确定位厚壁压力容器焊接接头内部微细裂纹的位置,分析裂纹性质和产生的原因,从而能准确地制定针对防止裂纹的措施,提升压力容器的安全稳定运行。

技术研发人员:左敦桂,杨蕾,陈玉喜,苗龙,谷昊,张忠伟,赖云亭,李燕,李尚昱,赵朋飞,朱保印,夏咸喜,金晓,唐敏锦,马芹征,栾高灿,杨路宽,付洋洋

受保护的技术使用者:苏州热工研究院有限公司

技术研发日:

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!