一种车身过程关键尺寸要素在线检测的方法及系统与流程

本申请涉及车身工装,特别是涉及一种车身过程关键尺寸要素在线检测的方法及系统。

背景技术:

1、目前,在汽车制造的过程中,白车身关键尺寸的精度通常是以抽检或离线检测的方式进行控制,不能实时掌握关键工艺过程中车身尺寸的实际表现,对于出现的车身尺寸超差问题需要系统排查,无法对超差原因进行直接判断。补充行业虽然已有对车身尺寸进行在线测量的技术,但是由于测量位置设置在焊接主线线尾或补焊线,无法对车身尺寸进行高精度测量,也难以为造成超差的关键要素分析提供数据依据。

技术实现思路

1、基于此,有必要针对上述技术问题,提供一种车身过程关键尺寸要素在线检测的方法及系统。

2、第一方面,提供了一种车身过程关键尺寸要素在线检测的方法,所述方法应用于车身合拼工位,所述方法包括:

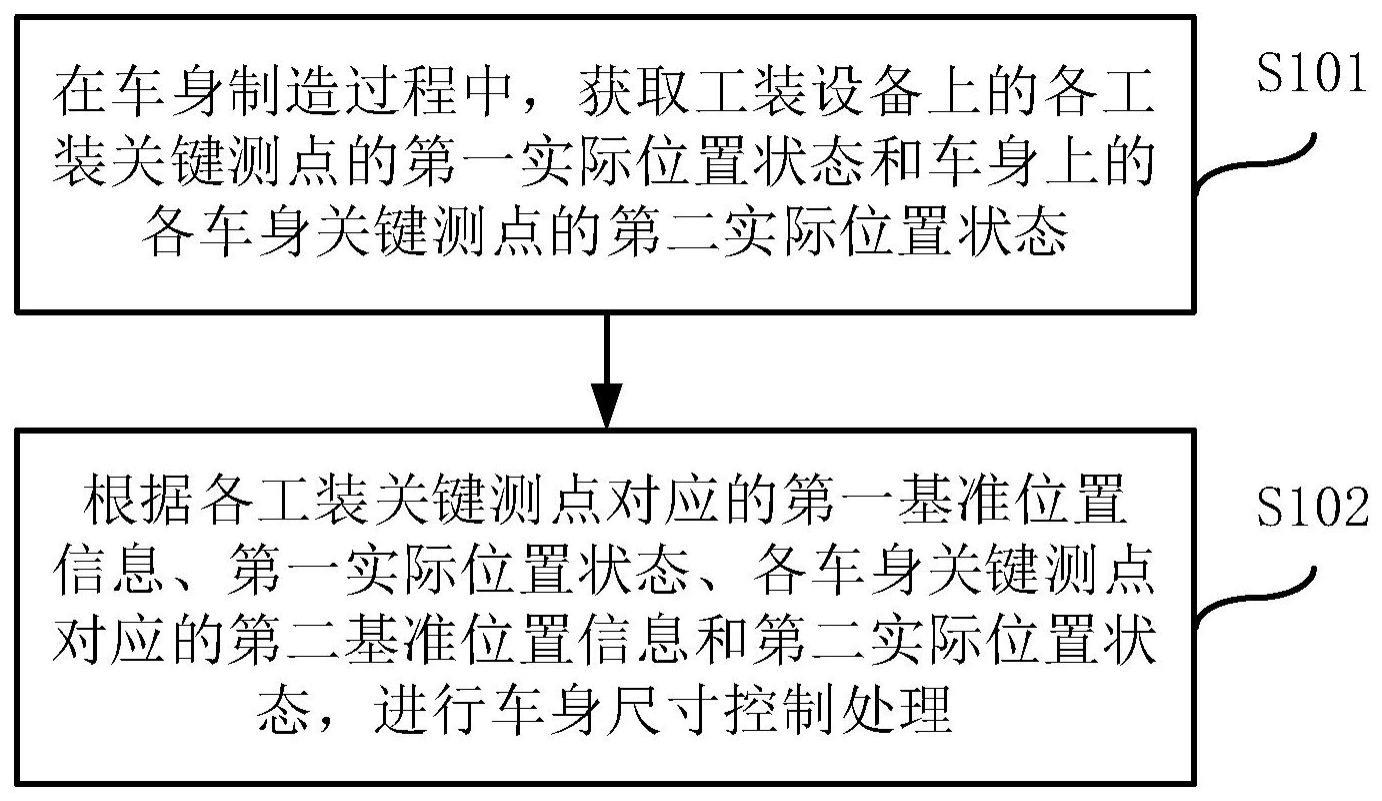

3、在车身制造过程中,获取工装设备上的各工装关键测点的第一实际位置状态和车身上的各车身关键测点的第二实际位置状态;

4、根据各所述工装关键测点对应的第一基准位置信息、第一实际位置状态、各所述车身关键测点对应的第二基准位置信息和第二实际位置状态,进行车身尺寸控制处理。

5、作为一种可选的实施方式,所述车身关键测点所在的区域包括前大灯及发盖安装区、翼子板、尾门框胶条区、后侧围内饰板装饰区、前轮罩衬垫和后车架;

6、所述工装关键测点所在的区域包括固定基础、移动定位基础、定位立柱与车型定位抓手框架接口、车型定位点、输送定位设备与滚床定位配合接口、底盘车架定位点、输送定位设备接口和工位定位基准点。

7、作为一种可选的实施方式,所述车身关键测点所在的区域还包括前风窗、前舱安装区、前围驾驶舱、侧围铰链区、前门框胶条区、前门胶条匹配面、前门匹配面、后侧窗安装区、尾灯及后保安装区、前车架、前后地板、顶盖和后轮罩衬垫。

8、作为一种可选的实施方式,所述根据各所述工装关键测点对应的第一基准位置信息、第一实际位置状态、各所述车身关键测点对应的第二基准位置信息和第二实际位置状态,进行车身尺寸控制处理,包括:

9、根据各所述工装关键测点对应的第一基准位置信息,判断各所述工装关键测点的第一实际位置状态是否合格,如果不合格则对所述工装设备进行纠偏控制处理;

10、根据各所述车身关键测点对应的第二基准位置信息,判断各所述车身关键测点的第二实际位置状态是否合格,如果不合格则对所述工装设备进行车身补偿控制处理。

11、作为一种可选的实施方式,所述方法还包括:

12、如果判定所述车身关键测点的第二实际位置状态合格,则根据所述第二实际位置状态进行车身表现趋势预测处理。

13、作为一种可选的实施方式,所述获取工装设备上的各工装关键测点的第一实际位置状态和车身上的各车身关键测点的第二实际位置状态,包括:

14、通过激光传感器获取所述工装设备上的各所述工装关键测点的第一实际位置状态,通过视觉传感器获取所述车身上的各所述车身关键测点的第二实际位置状态。

15、第二方面,提供了一种车身过程关键尺寸要素在线检测的系统,所述系统应用于车身合拼工位,所述系统包括:

16、激光传感器,用于在车身制造过程中,获取工装设备上的各工装关键测点的第一实际位置状态;

17、视觉传感器,用于在车身制造过程中,获取车身上的各车身关键测点的第二实际位置状态;

18、主控制器,用于根据各所述工装关键测点对应的第一基准位置信息、第一实际位置状态、各所述车身关键测点对应的第二基准位置信息和第二实际位置状态,进行车身尺寸控制处理。

19、作为一种可选的实施方式,所述车身关键测点所在的区域包括前大灯及发盖安装区、翼子板、尾门框胶条区、后侧围内饰板装饰区、前轮罩衬垫和后车架;

20、所述工装关键测点所在的区域包括固定基础、移动定位基础、定位立柱与车型定位抓手框架接口、车型定位点、输送定位设备与滚床定位配合接口、底盘车架定位点、输送定位设备接口和工位定位基准点。

21、作为一种可选的实施方式,所述车身关键测点所在的区域还包括前风窗、前舱安装区、前围驾驶舱、侧围铰链区、前门框胶条区、前门胶条匹配面、前门匹配面、后侧窗安装区、尾灯及后保安装区、前车架、前后地板、顶盖和后轮罩衬垫。

22、作为一种可选的实施方式,所述主控制器,具体用于:

23、根据各所述工装关键测点对应的第一基准位置信息,判断各所述工装关键测点的第一实际位置状态是否合格,如果不合格则对所述工装设备进行纠偏控制处理;

24、根据各所述车身关键测点对应的第二基准位置信息,判断各所述车身关键测点的第二实际位置状态是否合格,如果不合格则对所述工装设备进行车身补偿控制处理。

25、作为一种可选的实施方式,所述主控制器,还用于:

26、如果判定所述车身关键测点的第二实际位置状态合格,则根据所述第二实际位置状态进行车身表现趋势预测处理。

27、第三方面,提供了一种计算机设备,包括存储器及处理器,所述存储器上存储有可在处理器上运行的计算机程序,所述处理器执行所述计算机程序时实现如第一方面所述的方法步骤。

28、第四方面,提供了一种计算机可读存储介质,其上存储有计算机程序,所述计算机程序被处理器执行时实现如第一方面所述的方法步骤。

29、本申请提供了一种车身过程关键尺寸要素在线检测的方法及系统,本申请的实施例提供的技术方案至少带来以下有益效果:在车身制造过程中,主控制器获取工装设备上的各工装关键测点的第一实际位置状态和车身上的各车身关键测点的第二实际位置状态,从而实现对车身过程关键尺寸要素的高精度识别和实时在线监测。然后,主控制器根据各工装关键测点对应的第一基准位置信息、第一实际位置状态、各车身关键测点对应的第二基准位置信息和第二实际位置状态,进行车身尺寸控制处理,从而有效控制车身的尺寸精度,避免车身尺寸异常超差造成的返工返修及停线(复测排查、处理等)导致的产能损失和质量缺陷逃逸。

30、应当理解的是,以上的一般描述和后文的细节描述仅是示例性和解释性的,并不能限制本申请。

技术特征:

1.一种车身过程关键尺寸要素在线检测的方法,其特征在于,所述方法应用于车身合拼工位,所述方法包括:

2.根据权利要求1所述的方法,其特征在于,所述车身关键测点所在的区域包括前大灯及发盖安装区、翼子板、尾门框胶条区、后侧围内饰板装饰区、前轮罩衬垫和后车架;

3.根据权利要求2所述的方法,其特征在于,所述车身关键测点所在的区域还包括前风窗、前舱安装区、前围驾驶舱、侧围铰链区、前门框胶条区、前门胶条匹配面、前门匹配面、后侧窗安装区、尾灯及后保安装区、前车架、前后地板、顶盖和后轮罩衬垫。

4.根据权利要求1所述的方法,其特征在于,所述根据各所述工装关键测点对应的第一基准位置信息、第一实际位置状态、各所述车身关键测点对应的第二基准位置信息和第二实际位置状态,进行车身尺寸控制处理,包括:

5.根据权利要求4所述的方法,其特征在于,所述方法还包括:

6.根据权利要求1所述的方法,其特征在于,所述获取工装设备上的各工装关键测点的第一实际位置状态和车身上的各车身关键测点的第二实际位置状态,包括:

7.一种车身过程关键尺寸要素在线检测的系统,其特征在于,所述系统应用于车身合拼工位,所述系统包括:

8.根据权利要求7所述的系统,其特征在于,所述车身关键测点所在的区域包括前大灯及发盖安装区、翼子板、尾门框胶条区、后侧围内饰板装饰区、前轮罩衬垫和后车架;

9.根据权利要求8所述的系统,其特征在于,所述车身关键测点所在的区域还包括前风窗、前舱安装区、前围驾驶舱、侧围铰链区、前门框胶条区、前门胶条匹配面、前门匹配面、后侧窗安装区、尾灯及后保安装区、前车架、前后地板、顶盖和后轮罩衬垫。

10.根据权利要求7所述的系统,其特征在于,所述主控制器,具体用于:

技术总结

本申请涉及一种车身过程关键尺寸要素在线检测的方法及系统,涉及车身工装技术领域。所述方法包括:在车身制造过程中,获取工装设备上的各工装关键测点的第一实际位置状态和车身上的各车身关键测点的第二实际位置状态;根据各所述工装关键测点对应的第一基准位置信息、第一实际位置状态、各所述车身关键测点对应的第二基准位置信息和第二实际位置状态,进行车身尺寸控制处理。采用本申请可以对车身过程关键尺寸要素进行高精度的识别和实时在线监测,为尺寸链分析及控制提供依据。

技术研发人员:董学羽,钟第军,黄敏鸫,伍佳,聂嘉

受保护的技术使用者:上汽通用五菱汽车股份有限公司

技术研发日:

技术公布日:2024/1/12

- 还没有人留言评论。精彩留言会获得点赞!