电芯膨胀刚度测试方法与流程

本发明涉及电池测试,尤其涉及一种电芯膨胀刚度测试方法。

背景技术:

1、动力电池在充放电过程中,随着极片厚度的增加、sei膜的生长以及产气等,电芯会发生膨胀,直接影响电池的安全性能。对电芯充放电过程中的膨胀特性的评估对于电池模组的安全设计起到至关重要的作用。膨胀刚度是指膨胀过程中电芯壳体抵抗弹性变形的能力,电芯膨胀过程中的膨胀刚度受荷电状态、充放电倍率以及膨胀变形量等因素的影响,膨胀刚度的测试及精准计算是评估电芯膨胀特性的关键,对电芯的膨胀刚度的测量计算需要一种准确有效的方法。

2、现有的对电芯的膨胀刚度的测试计算有两种方式,反向测试法和恒力测量法。其中,反向测试法是通过对电芯进行挤压,并记录电芯的压缩位移和压力的对应关系,从而获得不同挤压变形量下的电芯的压缩刚度,近似作为电芯的膨胀刚度。由于电芯在某一固定的荷电状态下的压缩过程和充电的膨胀过程完全不相同,因此,将压缩刚度作为电芯膨胀刚度存在一定的误差。而恒力测量法需要借助恒力测试装备,电芯膨胀过程中保持膨胀力恒定较难实现,对恒力测试装备的精确度要求较高,容易出现装备精度不足导致的误差。

3、因此,亟需一种电芯膨胀刚度测试方法,以解决上述问题。

技术实现思路

1、本发明的目的在于:提供一种电芯膨胀刚度测试方法,能够测试得到电芯的膨胀刚度,且能避免反向测试方式的原理性误差和恒力测量法的设备性误差。

2、为达此目的,本发明采用以下技术方案:

3、提供一种电芯膨胀刚度测试方法,包括以下步骤:

4、s1、测量电芯充放电过程中的自由膨胀变形量t0;

5、s2、设定所述电芯的预留间隙的取值t1、t2…tn,其中,0<t1<t2<…<tn≤t0;

6、s3、将所述电芯放置在固定板和测量板之间,保证测量板与所述电芯之间的距离等于所述预留间隙,对所述电芯进行充放电,测量所述电芯的soc为预设值b时,所述测量板的位移量a以及所述测量板的受力值f,重复上述操作,以得到所述预留间隙为t1、t2…tn时,对应的所述位移量a1、a2…an以及所述受力值f1、f2…fn;

7、s4、根据n组所述预留间隙和所述位移量的取值,计算得到n个膨胀变形量δs,绘制所述受力值与所述膨胀变形量的曲线,所述曲线的斜率为所述电芯的膨胀刚度。

8、作为电芯膨胀刚度测试方法的一种优选方案,步骤s1和步骤s3中的所述电芯的充放电过程满足,不同测量过程中,所述电芯的起始soc以及充放电倍率均相同。

9、作为电芯膨胀刚度测试方法的一种优选方案,所述电芯的起始soc为0。

10、作为电芯膨胀刚度测试方法的一种优选方案,b≥90%。

11、作为电芯膨胀刚度测试方法的一种优选方案,步骤s1包括:将所述电芯竖直放置,在所述电芯的两侧分别放置第一位移传感器和第二位移传感器,对所述电芯进行充放电,将所述第一位移传感器和所述第二位移传感器测量得到的所述电芯的侧壁的位移最大值进行加和,得到所述自由膨胀变形量t0。

12、作为电芯膨胀刚度测试方法的一种优选方案,所述第一位移传感器的测试端和所述第二位移传感器的测试端位于同一水平线上。

13、作为电芯膨胀刚度测试方法的一种优选方案,步骤s4中,所述膨胀变形量δs为所述预留间隙和所述位移量的加和。

14、作为电芯膨胀刚度测试方法的一种优选方案,步骤s3中,通过第三位移传感器测量所述测量板的所述位移量,通过压力传感器测量所述测量板的所述受力值。

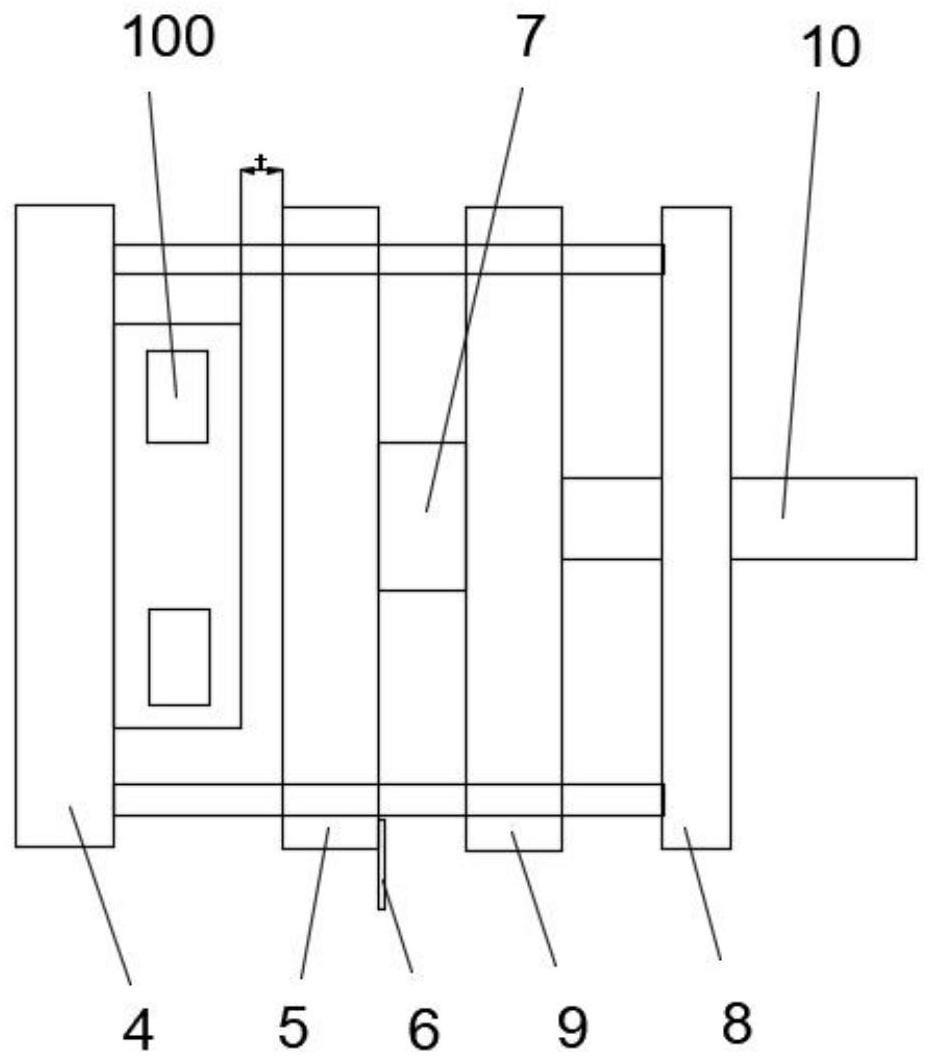

15、作为电芯膨胀刚度测试方法的一种优选方案,步骤s3中的设备还包括稳定板、推动板和连接杆,所述连接杆穿设在所述稳定板的螺纹孔内,且所述连接杆的外螺纹与所述螺纹孔相配合,所述连接杆的一端连接于所述推动板,所述压力传感器夹设在所述测量板与所述推动板之间。

16、作为电芯膨胀刚度测试方法的一种优选方案,步骤s3中的设备还包括滚动板,所述滚动板的下方设置有多个滚轮,所述电芯放置在所述滚动板上。

17、本发明的有益效果:

18、本发明提供了一种电芯膨胀刚度测试方法,包括以下步骤:s1、测量电芯充放电过程中的自由膨胀变形量t0;s2、设定电芯的预留间隙的取值t1、t2…tn,其中,0<t1<t2<…<tn≤t0;s3、将电芯放置在固定板和测量板之间,保证测量板与电芯之间的距离等于预留间隙,对电芯进行充放电,测量电芯的soc为预设值b时,测量板的位移量a以及测量板的受力值f,重复上述操作,以得到预留间隙为t1、t2…tn时,对应的位移量a1、a2…an以及受力值f1、f2…fn;s4、根据n组预留间隙和位移量的取值,计算得到n个膨胀变形量δs,绘制受力值与膨胀变形量的曲线,曲线的斜率即为电芯的膨胀刚度。该电芯膨胀刚度测试方法能够测试得到电芯的膨胀刚度,且能避免反向测试方式的原理性误差,且不需要使用恒力测试装备,可避免恒力测量法的设备性误差。

技术特征:

1.电芯膨胀刚度测试方法,其特征在于,包括以下步骤:

2.根据权利要求1所述的电芯膨胀刚度测试方法,其特征在于,步骤s1和步骤s3中的所述电芯(100)的充放电过程满足,不同测量过程中,所述电芯(100)的起始soc以及充放电倍率均相同。

3.根据权利要求2所述的电芯膨胀刚度测试方法,其特征在于,所述电芯(100)的起始soc为0。

4.根据权利要求1所述的电芯膨胀刚度测试方法,其特征在于,b≥90%。

5.根据权利要求1所述的电芯膨胀刚度测试方法,其特征在于,步骤s1包括:将所述电芯(100)竖直放置,在所述电芯(100)的两侧分别放置第一位移传感器(1)和第二位移传感器(2),对所述电芯(100)进行充放电,将所述第一位移传感器(1)和所述第二位移传感器(2)测量得到的所述电芯(100)的侧壁的位移最大值进行加和,得到所述自由膨胀变形量t0。

6.根据权利要求5所述的电芯膨胀刚度测试方法,其特征在于,所述第一位移传感器(1)的测试端和所述第二位移传感器(2)的测试端位于同一水平线上。

7.根据权利要求1所述的电芯膨胀刚度测试方法,其特征在于,步骤s4中,所述膨胀变形量δs为所述预留间隙和所述位移量的加和。

8.根据权利要求1所述的电芯膨胀刚度测试方法,其特征在于,步骤s3中,通过第三位移传感器(6)测量所述测量板(5)的所述位移量,通过压力传感器(7)测量所述测量板(5)的所述受力值。

9.根据权利要求8所述的电芯膨胀刚度测试方法,其特征在于,步骤s3中的设备还包括稳定板(8)、推动板(9)和连接杆(10),所述连接杆(10)穿设在所述稳定板(8)的螺纹孔内,且所述连接杆(10)的外螺纹与所述螺纹孔相配合,所述连接杆(10)的一端连接于所述推动板(9),所述压力传感器(7)夹设在所述测量板(5)与所述推动板(9)之间。

10.根据权利要求1所述的电芯膨胀刚度测试方法,其特征在于,步骤s3中的设备还包括滚动板,所述滚动板的下方设置有多个滚轮,所述电芯(100)放置在所述滚动板上。

技术总结

本发明涉及电池测试技术领域,尤其涉及一种电芯膨胀刚度测试方法,包括以下步骤:测量电芯充放电过程中的自由膨胀变形量t0;设定电芯的预留间隙的取值t1、t2…tn,其中,0<t1<t2<…<tn≤t0;将电芯放置在固定板和测量板之间,保证测量板与电芯之间的距离等于预留间隙,对电芯充放电,测量电芯的SOC为预设值b时,测量板的位移量a和测量板的受力值F,重复上述操作,以得到预留间隙为t1、t2…tn时,对应的位移量a1、a2…an以及受力值F1、F2…Fn;根据n组预留间隙和位移量的取值,计算得到n个膨胀变形量ΔS,绘制受力值与膨胀变形量的曲线,曲线的斜率即为电芯的膨胀刚度。

技术研发人员:祝茂宇,何见超,于奥,高飞,杨红新

受保护的技术使用者:蜂巢能源科技股份有限公司

技术研发日:

技术公布日:2024/1/11

- 还没有人留言评论。精彩留言会获得点赞!