采用压式传感器在线提升连铸坯的称重装置的制作方法

本发明涉及连铸坯称重领域,更具体地说,涉及一种采用压式传感器在线提升连铸坯的称重装置。

背景技术:

1、为了提高棒材厂成材率,减少非定尺率,要求供棒材厂的每根连铸坯既有重量,且重量控制在目标重量内。为此,很多钢厂采用拉力传感器在线提升高温连铸坯实现连续对连铸坯进行称重。为了保证连铸坯重量准确可靠,最重要的前提是拉式传感器稳定可靠。而这种拉式传感器的特点是被称重的连铸坯在传感器下方,而连续生产中无法将标定坯直接放在称重传感器下方,无法方便快速在线标定与校核称重传感器,无法判断正在称量的传感器是否出现精度下降或传感器不稳定问题。一旦称重传感器精度下降或不稳定,将导致被称量的连铸坯重量不准,反而增加非定尺率,影响成材率,影响在线称重使用率。

技术实现思路

1、本发明要解决的技术问题在于,提供一种采用压式传感器在线提升连铸坯的称重装置,可以很方便快速实现传感器标定与校核,同时实现在线连续称重连铸坯,提供在线称重使用率。

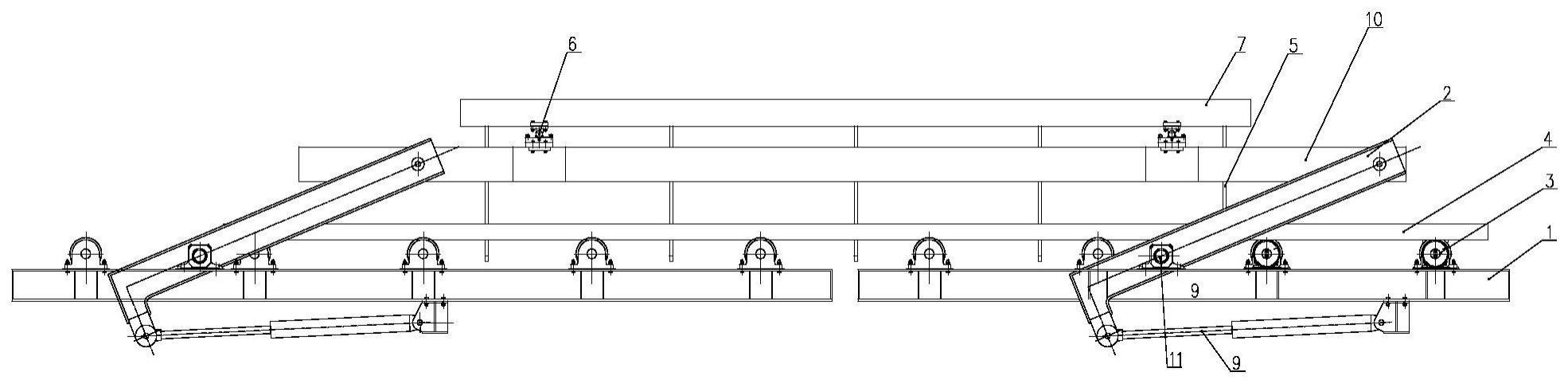

2、本发明解决其技术问题所采用的技术方案是:构造一种采用压式传感器在线提升连铸坯的称重装置,包括辊道架,所述辊道架上设有多个辊道,还包括称重横梁、吊框、压力传感器、横杆、转动杆和液压缸,所述压力传感器下端与横杆连接,上端与称重横梁连接,横杆、辊道架与两根平行设置的转动杆组成连杆机构,所述液压缸固定在辊道架上,至少一根转动杆与所述液压缸连接,所述转动杆的中部与固定在辊道架上的铰支座连接,所述转动杆的一端与所述横杆铰接,所述吊框固定在称重横梁下方。

3、上述方案中,所述液压缸设置有两个,两个液压缸分别与两个转动杆连接。

4、上述方案中,所述液压设置有一个,一个液压缸与任意一个转动杆连接。

5、上述方案中,所述压力传感器设置有多个。

6、上述方案中,所述横杆和转动杆内部设有水冷机构。

7、实施本发明的采用压式传感器在线提升连铸坯的称重装置,具有以下有益效果:

8、1、正常工作时,称重横梁上的吊框放在辊道下方,等待辊道将需要称重的铸坯输送到吊框内,然后液压缸驱动转动杆转动,将压力传感器、称重横梁、吊框以及铸坯一起提升,压力传感器显示称重横梁、吊框与铸坯的重量,减去称重横梁与吊框的重量,就得到铸坯的重量。

9、2、需要标定或校核称重传感器时,直接将标定坯放到称重横梁上方,压力传感器显示称重横梁、吊框与标定坯的重量,减去称重横梁与吊框的重量,就得到标定坯的重量。对比测量值与实际值,就能判断压力传感器精度是否下降或不稳定。

10、3、本发明能够很方便快速实现压式传感器标定与校核,实现在线提升连铸坯称重,提高连铸坯称重准确率与使用率。

技术特征:

1.一种采用压式传感器在线提升连铸坯的称重装置,包括辊道架,所述辊道架上设有多个辊道,其特征在于,还包括称重横梁、吊框、压力传感器、横杆、转动杆和液压缸,所述压力传感器下端与横杆连接,上端与称重横梁连接,横杆、辊道架与两根平行设置的转动杆组成连杆机构,所述液压缸固定在辊道架上,至少一根转动杆与所述液压缸连接,所述转动杆的中部与固定在辊道架上的铰支座连接,所述转动杆的一端与所述横杆铰接,所述吊框固定在称重横梁下方。

2.根据权利要求1所述的采用压式传感器在线提升连铸坯的称重装置,其特征在于,所述液压缸设置有两个,两个液压缸分别与两个转动杆连接。

3.根据权利要求1所述的采用压式传感器在线提升连铸坯的称重装置,其特征在于,所述液压设置有一个,一个液压缸与任意一个转动杆连接。

4.根据权利要求1所述的采用压式传感器在线提升连铸坯的称重装置,其特征在于,所述压力传感器设置有多个。

5.根据权利要求1所述的采用压式传感器在线提升连铸坯的称重装置,其特征在于,所述横杆和转动杆内部设有水冷机构。

技术总结

本发明涉及一种采用压式传感器在线提升连铸坯的称重装置,包括辊道架,所述辊道架上设有多个辊道,还包括称重横梁、吊框、压力传感器、横杆、转动杆和液压缸,所述压力传感器下端与横杆连接,上端与称重横梁连接,横杆、辊道架与两根平行设置的转动杆组成连杆机构,所述液压缸固定在辊道架上,至少一根转动杆与所述液压缸连接,所述转动杆的中部与固定在辊道架上的铰支座连接,所述转动杆的一端与所述横杆铰接,所述吊框固定在称重横梁下方。本发明不仅实现高精度在线称重连铸坯,而且在线方便快速标定或校核传感器,实现高精度在线连续称重。

技术研发人员:袁己百,高文星,熊杰,殷攀

受保护的技术使用者:中冶南方连铸技术工程有限责任公司

技术研发日:

技术公布日:2024/1/11

- 还没有人留言评论。精彩留言会获得点赞!