一种发动机气道的测试验证方法、装置及设备与流程

本申请涉及铸造,具体涉及一种发动机气道的测试验证方法、装置及设备。

背景技术:

1、发动机的气道位于气缸盖内部,具有复杂的产品结构。在发动机气道的铸造过程中由于铸造偏差的存在,气道设计试验模型与实际产品结构往往存在差异,会导致试验满足设计需求的产品最终仍然无法达到设计指标。为了满足涡流比、流量系数等的开发要求,气道在具有特定的产品结构的同时,要求具有良好的精度和一致性。现有技术是通过扫描技术获得气道实体与cad模型比对,但由于该过程需要等待气缸盖产品的制造,其模具需要不断修改,制造周期长,导致其有发动机的气道开发过程中面临的铸造偏差大、无法快速迭代验证的问题。

2、因此,如何在发动机气缸盖模具制造过程中实现快速迭代验证发动机气缸盖cad模型与开发模型的一致性,以缩短发动机气缸盖模具的制造周期,是本领域技术人员急需解决的技术问题。

技术实现思路

1、有鉴于此,本申请实施例提供一种发动机气道的测试验证方法、装置、设备,从实现快速迭代验证发动机气缸盖cad模型与开发模型的一致性,以缩短发动机气缸盖模具的制造周期。

2、为解决上述问题,本申请实施例提供的技术方案如下:

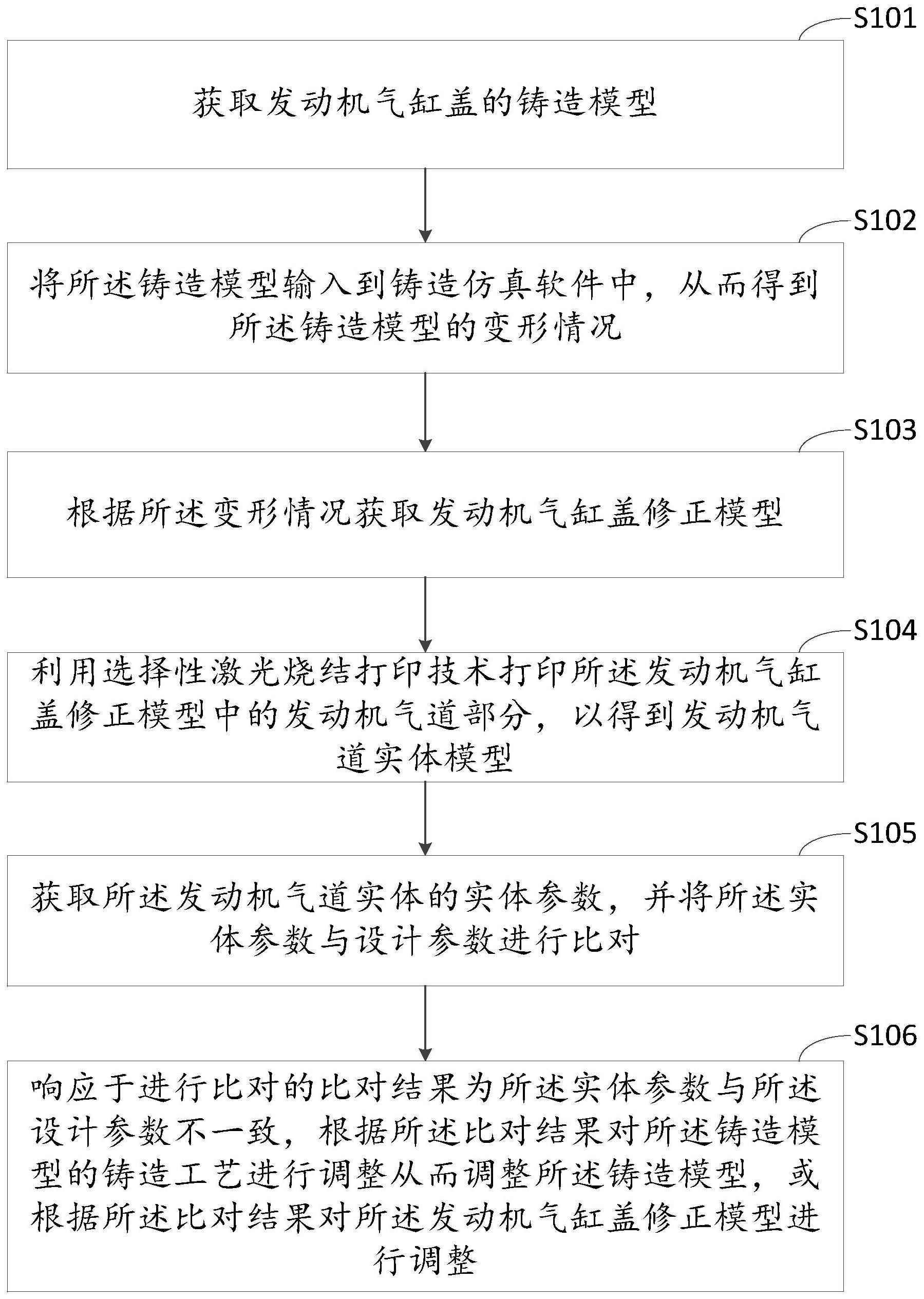

3、一种发动机气道的测试验证方法,所述方法包括:

4、获取发动机气缸盖的铸造模型;

5、将所述铸造模型输入到铸造仿真软件中,从而得到所述铸造模型的变形情况;

6、根据所述变形情况获取发动机气缸盖修正模型;

7、利用选择性激光烧结打印技术打印所述发动机气缸盖修正模型中的发动机气道部分,以得到发动机气道实体模型;

8、获取所述发动机气道实体的实体参数,并将所述实体参数与设计参数进行比对;

9、响应于进行比对的比对结果为所述实体参数与所述设计参数不一致,根据所述比对结果对所述铸造模型的铸造工艺进行调整从而调整所述铸造模型,或根据所述比对结果对所述发动机气缸盖修正模型进行调整。

10、在一种可能的实现方式中,所述方法还包括:

11、响应于根据所述比对结果对铸造工艺进行调整从而调整所述铸造模型,执行所述获取发动机气缸盖的铸造模型以及后续步骤直至所述实体参数与所述设计参数一致。

12、在一种可能的实现方式中,所述方法还包括:

13、响应于根据所述比对结果对所述发动机气缸盖修正模型进行调整,将调整后的所述发动机气缸盖修正模型作为所述发动机气缸盖修正模型,并执行所述获取发动机气缸盖修正模型的模型参数以及后续步骤直至所述实体参数与所述设计参数一致。

14、在一种可能的实现方式中,所述将所述铸造模型输入到铸造仿真软件中,从而得到所述铸造模型的变形情况,包括:

15、将所述铸造模型输入到铸造仿真软件中得到铸造模型参数;

16、根据所述铸造模型参数获取所述铸造模型的变形情况。

17、在一种可能的实现方式中,所述铸造仿真软件包括:有限元仿真软件或有限差仿真软件。

18、在一种可能的实现方式中,利用选择性激光烧结打印技术打印发动机气道实体所使用的材料为聚合物粉末材料。

19、在一种可能的实现方式中,所述发动机气缸盖的铸造模型是按照气缸盖实际铸造工艺进行砂芯设计以及铸造工艺设计得到的。

20、一种发动机气道的测试验证装置,所述装置包括:

21、第一获取单元,用于获取发动机气缸盖的铸造模型;

22、第二获取单元,用于将所述铸造模型输入到铸造仿真软件中,从而得到所述铸造模型的变形情况;

23、第三获取单元,用于根据所述变形情况获取发动机气缸盖修正模型;

24、第四获取单元,用于利用选择性激光烧结打印技术打印所述发动机气缸盖修正模型中的发动机气道部分,以得到发动机气道实体模型;

25、第五获取单元,用于获取所述发动机气道实体的实体参数;

26、对比单元,用于将所述实体参数与设计参数进行比对;

27、调整单元,响应于所述对比单元的比对结果为所述实体参数与所述设计参数不一致,用于根据所述比对结果对所述铸造模型的铸造工艺进行调整从而调整所述铸造模型,或根据所述比对结果对所述发动机气缸盖修正模型进行调整。

28、一种发动机气道的测试验证设备,所述设备包括存储器和处理器,所述存储器用于存储程序或代码,所述处理器用于运行所述存储器中存储的程序或代码,以实现如上任一项所述的发动机气道的测试验证方法。

29、一种计算机可读存储介质,所述计算机可读存储介质中存储有代码,当所述代码被运行时,运行所述代码的设备实现如上任一项所述的发动机气道的测试验证方法。

30、相较于现有技术,本申请具有以下有益效果:

31、本申请提供了一种发动机气道的测试验证方法、装置及设备。具体地,在执行本申请实施例提供的发动机气道的测试验证方法时,首先可以获取发动机气缸盖的铸造模型,并将所述铸造模型输入到铸造仿真软件中,从而得到所述铸造模型的变形情况。然后根据所述变形情况获取发动机气缸盖修正模型,并利用选择性激光烧结打印技术打印所述发动机气缸盖修正模型中的发动机气道部分,以得到发动机气道实体模型。再获取所述发动机气道实体的实体参数,并将所述实体参数与设计参数进行比对,并在比对结果为所述实体参数与所述设计参数不一致时,根据所述比对结果对所述铸造模型的铸造工艺进行调整从而调整所述铸造模型,或根据所述比对结果对所述发动机气缸盖修正模型进行调整。本申请基于铸造仿真软件预测了气缸盖铸件铸造过程的变形情况,并通过打印技术进行快速制造和测试,在保证尺寸一致性的同时可以快速测试气道的性能指标,提升了气道开发的确性和效率。

技术特征:

1.一种发动机气道的测试验证方法,其特征在于,所述方法包括:

2.根据权利要求1所述的方法,其特征在于,所述方法还包括:

3.根据权利要求1所述的方法,其特征在于,所述方法还包括:

4.根据权利要求1所述的方法,其特征在于,所述将所述铸造模型输入到铸造仿真软件中,从而得到所述铸造模型的变形情况,包括:

5.根据权利要求4所述的方法,其特征在于,所述铸造仿真软件包括:有限元仿真软件或有限差仿真软件。

6.根据权利要求1所述的方法,其特征在于,利用选择性激光烧结打印技术打印发动机气道实体所使用的材料为聚合物粉末材料。

7.根据权利要求1所述的方法,其特征在于,所述发动机气缸盖的铸造模型是按照气缸盖实际铸造工艺进行砂芯设计以及铸造工艺设计得到的。

8.一种发动机气道的测试验证装置,其特征在于,所述装置包括:

9.一种发动机气道的测试验证设备,其特征在于,所述设备包括存储器和处理器,所述存储器用于存储程序或代码,所述处理器用于运行所述存储器中存储的程序或代码,以实现如权利要求1-7任一项所述的发动机气道的测试验证方法。

10.一种计算机可读存储介质,其特征在于,所述计算机可读存储介质中存储有代码,当所述代码被运行时,运行所述代码的设备实现如权利要求1-7任一项所述的发动机气道的测试验证方法。

技术总结

本申请实施例公开了一种发动机气道的测试验证方法、装置及设备,获取发动机气缸盖的铸造模型,并输入到铸造仿真软件中得到铸造模型的变形情况。根据变形情况获取发动机气缸盖修正模型,并使用选择性激光烧结打印技术打印发动机气缸盖修正模型中的发动机气道实体模型。再获取实体模型的实体参数并与设计参数进行比对。当比对结果为实体参数与设计参数不一致时,根据较结果对铸造模型的铸造工艺进行调整从而调整铸造模型或对发动机气缸盖修正模型进行调整。本申请基于铸造仿真软件预测了气缸盖铸件铸造过程的变形情况,并通过打印技术进行快速制造和测试,在保证尺寸一致性的同时可以快速测试气道的性能指标,提升了气道开发的确性和效率。

技术研发人员:孙玉成,陈健健,王佳,倪允强,孟晓曦,姜爱龙,张同乐

受保护的技术使用者:潍柴动力股份有限公司

技术研发日:

技术公布日:2024/1/11

- 还没有人留言评论。精彩留言会获得点赞!