一种电池方形极柱偏转度检测工装及检测方法与流程

本发明涉及电池检测,尤其涉及一种电池方形极柱偏转度检测工装及检测方法。

背景技术:

1、在部分圆柱电池的生产过程中,圆柱电池的两端均设置有盖板,盖板上集成有方形极柱,装配时电池本体与盖板进行焊接,为保证圆柱电池质量合格,需要对圆柱电池两端的极柱进行对齐度检测,以确保极柱的偏转角度在合格范围内,防止后续焊接汇流排时出现虚焊、缺焊的现象。

2、现有授权公告号为cn208108995u的实用新型专利,公开了一种圆柱电芯的极柱平行度检测装置,包括托板及与托板配合实现上下滑动的支架,所述托板包括水平设置的底板,所述支架包括与所述底板平行设置的顶板,所述底板与顶板之间的距离可调,所述底板上设有与电芯极柱相匹配的凹槽,所述顶板上设有与所述凹槽相平行的v型槽,所述v型槽的槽口大于电芯极柱,且v型槽的中心线与所述凹槽的中心线相重合。

3、如上述技术方案中的检测装置,是通过在托板上开设凹槽,并在顶板上开设v型槽,以卡接电池极柱,从而进行电池极柱的对齐度检测,但其仅能够检测电池极柱的偏转度是否合格,而无法检测出电池极柱的具体偏转角度,不能为电池本体与盖板焊接工艺的调整提供参数依据,不便于工艺的改进。

技术实现思路

1、有鉴于此,本发明提出了一种电池方形极柱偏转度检测工装及检测方法,其能够检测出电池极柱的具体偏转角度,能够帮助调整电池本体与盖板的焊接工艺,从而保证圆柱电池两端极柱的对齐度,以提高生产质量。

2、本发明的技术方案是这样实现的:

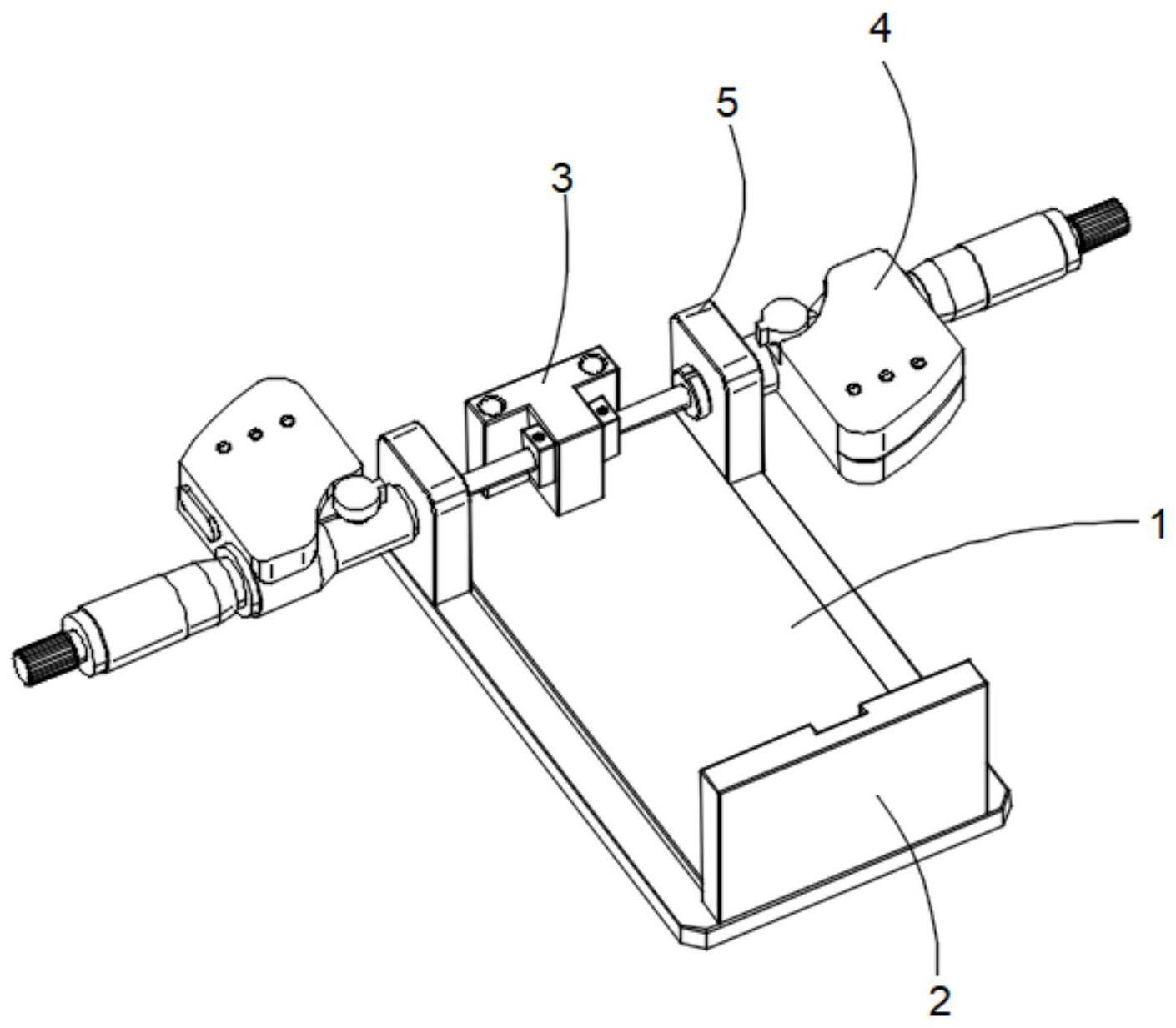

3、一方面,本发明提供了一种电池方形极柱偏转度检测工装,包括底板和检测块,检测块设置在底板上;

4、还包括标准块和数显微分头,其中,

5、标准块设置在底板上,且标准块位于检测块的一侧;

6、检测块朝向标准块的一侧开设有定位槽;

7、数显微分头在底板上设置有两个,两个数显微分头与标准块呈直线布设,且两个数显微分头的活动端朝向标准块。

8、在以上技术方案的基础上,优选的,还包括侧板,侧板在底板上设置有两个,两个侧板相对的设置在标准块的两侧,两个数显微分头各安装在一个侧板上。

9、在以上技术方案的基础上,优选的,还包括定位销,定位销设置在底板上,标准块与定位销插接配合。

10、在以上技术方案的基础上,优选的,标准块呈t形状结构,标准块包括固定板的限位板,其中,

11、固定板上开设有定位孔,定位销插接在定位孔内;

12、限位板设置在固定板朝向检测块的一侧,且限位板与固定板为一体式结构。

13、在以上技术方案的基础上,优选的,还包括顶板,数显微分头包括本体和测杆,其中,

14、本体固定在底板上,测杆为活动端,测杆与本体滑动连接;

15、顶板设置在测杆靠近标准块的一端上,且顶板与测杆可拆卸连接。

16、在以上技术方案的基础上,优选的,还包括定位螺栓,顶板上开设有插接孔和定位孔,其中,

17、插接孔贯穿顶板,且测杆的一端插接在插接孔内;

18、定位孔开设在顶板的侧面上,定位孔与插接孔相贯通;

19、定位螺栓位于定位孔内,并与顶板螺栓连接,且定位螺栓抵持在测杆插入插接孔的一端上。

20、在以上技术方案的基础上,优选的,还包括固定螺栓,固定螺栓在底板上设置有若干个,检测块和侧板均通过固定螺栓设置在底板上。

21、在以上技术方案的基础上,优选的,底板上开设有台阶槽,检测块和侧板均固定在台阶槽上。

22、在以上技术方案的基础上,优选的,定位槽为条形槽,且定位槽垂直于底板。

23、另一方面,本发明提供了一种应用上述的电池极柱偏转检测工装的电池极柱偏转度检测方法,包括如下步骤:

24、s1、转动两个数显微分头,使两个数显微分头活动端的顶板相抵持,并将数显微分头的显示数值归零;

25、s2、反向转动两个数显微分头,使两个数显微分头活动端的顶板相分离;

26、s3、将圆柱电池放置到底板上,圆柱电池的一端极柱位于检测块的定位槽内,另一端极柱则位于两个数显微分头活动端的顶板之间;圆柱电池的极柱为矩形体状,并设置弧形倒角,设弧形倒角的半径为r;

27、s4、转动两个数显微分头,使两个数显微分头活动端的顶板抵持圆柱电池的极柱;

28、s5、在圆柱电池的极柱端面上,做辅助三角形,辅助三角形的三个角各位于极柱的一个弧形倒角的圆心上,辅助三角形为直角三角形,其具有x、y和z三条边,其中x边和y边为直角边,x边平行于顶板的端面,y边垂直于顶板的端面,z边为斜边,并穿过圆柱电池的轴心点,x边的对角为α;

29、s6、x边和y边长度为已知数值,在极柱未偏转的情况下,tanα=x/y;若极柱发生偏转,极柱一边与顶板的夹角a为偏转角度,z边两端点不变,重新绘制直角边x和y,两个数显微分头活动端上的顶板的相对距离为s,原α角为α-a,此时,求得极柱的偏转角度。

30、本发明的一种电池方形极柱偏转度检测工装及检测方法相对于现有技术具有以下有益效果:

31、(1)通过设置有标准块,其可定位两个数显微分头的相对距离,在将两个数显微分头的相对距离设定为合格值后,若电池的两个极柱可分别进入定位槽及两个数显微分头之间,则可判定电池两个极柱的偏转度在合格范围内;在圆柱电池的极柱发生偏转导致不合格时,需要调整两个数显微分头的相对距离,以使得极柱能够进入两个数显微分头之间,此距离可方便的通过数显微分头获知,此时通过三角函数公式,便可求出圆柱电池极柱的偏转角度;因此本工装不但能够检测电池极柱偏转度是否合格,还可检测出具体偏转角度,其能够为电池本体与盖板的焊接工艺提供参数依据,有利于生产工艺的改进,具有功能多样化的优点;

32、(2)本检测工装中,检测块、标准块及侧板均可拆卸的安装在底板上,其可根据电池的大小不同,进行适应性的拆装更换,从而对不同的电池进行极柱偏转度检测,具有适应范围广的优点。

技术特征:

1.一种电池方形极柱偏转度检测工装,包括底板(1)和检测块(2),所述检测块(2)设置在所述底板(1)上;

2.如权利要求1所述的电池方形极柱偏转度检测工装,其特征在于:还包括侧板(5),所述侧板(5)在所述底板(1)上设置有两个,两个所述侧板(5)相对的设置在所述标准块(3)的两侧,两个所述数显微分头(4)各安装在一个所述侧板(5)上。

3.如权利要求1所述的电池方形极柱偏转度检测工装,其特征在于:还包括定位销(6),所述定位销(6)设置在所述底板(1)上,所述标准块(3)与所述定位销(6)插接配合。

4.如权利要求3所述的电池方形极柱偏转度检测工装,其特征在于:所述标准块(3)呈t形状结构,所述标准块(3)包括固定板(31)的限位板(32),其中,

5.如权利要求1所述的电池方形极柱偏转度检测工装,其特征在于:还包括顶板(7),所述数显微分头(4)包括本体(41)和测杆(42),其中,

6.如权利要求5所述的电池方形极柱偏转度检测工装,其特征在于:还包括定位螺栓(8),所述顶板(7)上开设有插接孔(701)和定位孔(702),其中,

7.如权利要求2所述的电池方形极柱偏转度检测工装,其特征在于:还包括固定螺栓(9),所述固定螺栓(9)在所述底板(1)上设置有若干个,所述检测块(2)和所述侧板(5)均通过所述固定螺栓(9)设置在所述底板(1)上。

8.如权利要求2所述的电池方形极柱偏转度检测工装,其特征在于:所述底板(1)上开设有台阶槽(101),所述检测块(2)和所述侧板(5)均固定在台阶槽(101)上。

9.如权利要求1所述的电池方形极柱偏转度检测工装,其特征在于:所述定位槽(201)为条形槽,且所述定位槽(201)垂直于所述底板(1)。

10.一种应用如权利要求5或6所述的电池极柱偏转检测工装的电池极柱偏转度检测方法,其特征在于,包括如下步骤:

技术总结

本发明提出了一种电池方形极柱偏转度检测工装及检测方法,包括底板和检测块,检测块设置在底板上;还包括标准块和数显微分头,其中,标准块设置在底板上,且标准块位于检测块的一侧;检测块朝向标准块的一侧开设有定位槽;数显微分头在底板上设置有两个,两个数显微分头与标准块呈直线布设,且两个数显微分头的活动端朝向标准块。如上述结构,标准块用于定位两个数显微分头的相对距离,两个数显微分头的距离会受到圆柱电池极柱偏转影响;通过两个数显微分头的相对距离数值配合三角函数公式,便可检测出具体偏转角度,其能够为电池本体与盖板的焊接工艺提供参数依据,有利于生产工艺的改进,具有功能多样化的优点。

技术研发人员:陈昌

受保护的技术使用者:楚能新能源股份有限公司

技术研发日:

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!