一种金属件多角度形态检测装置的制作方法

本发明涉及领域,具体为一种金属件多角度形态检测装置。

背景技术:

1、是一种把金属物料加工成为物品、零件、组件的工艺技术,包括了桥梁、轮船等的大型零件,乃至引擎、珠宝、腕表的细微组件,简称金属件,金属件通常需要根据需求加工为不同的形状。

2、现有的生产中为了适应不同的使用方式,通常需要对金属件进行复杂的加工,通常会通过冲压等方式对金属件进行卡槽,使金属件中部镂空,但是在加工后,通常金属件内壁会残留有毛刺、缺口等问题,当带有毛刺的金属件进行使用时,很容易导致金属件不能紧密的与其他零件紧密贴合,为此在金属件生产后,通常需要对金属件进行形态检测。

3、现有的形态检测设备通常都是采用多组摄像机对金属件表面进行拍摄,随后通过计算机对拍摄后的图片进行判断处理,但是现有的检测过程中,通常很少能够对金属件内部开槽内壁进行检测,如果需要检测,还需要采用额外的摄像头进入到开槽内,但是摄像头体积较大也很好的插入到开槽内,从而导致金属件部分位置不便检测,其次,在检测过程中,开槽的边缘也堆积有部分的残料和杂质,杂质虽然不会影响金属件的安装,但是识别设备也会将杂质进行识别,容易产生误判,也会干扰检测效果。

技术实现思路

1、基于此,本发明的目的是提供一种金属件多角度形态检测装置,以解决不能方便对金属件进行多角度检测、杂质附着干扰检测的技术问题。

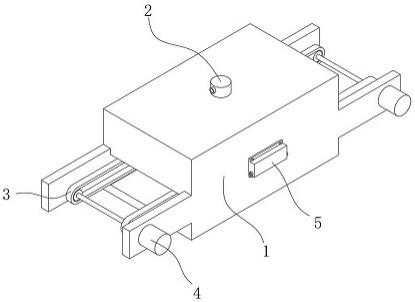

2、为实现上述目的,本发明提供如下技术方案:一种金属件多角度形态检测装置,包括外壳与金属件,所述外壳的内部安装有多组摄像头,且外壳的两侧分别安装有传送带与排出带,所述金属件位于传送带上方,所述外壳的内部位于一组摄像头的正下方设置有推进缸,所述推进缸的输出端连接有折射机构,所述折射机构的两侧开设有进光口,且进光口的边缘连接有刮板,所述进光口的底端安装有灯珠,所述折射机构的顶端开设有折射口,且折射口与一组摄像头对齐,所述折射机构的内部安装有隔板,且关于隔板对称设置有反射镜,所述折射机构的两侧对称安装有吸气盒,且吸气盒内部安装有风扇,所述风扇与传送带传动连接,所述吸气盒的侧面安装有吸气管,吸气管与进光口对齐,所述吸气盒的底端安装有排出管。

3、通过采用上述技术方案,能够方便的对开槽进行检测,且在检测过程中,通过刮板对开槽内壁进行清理,清理后通过吸气盒对清理的杂质进行清除。

4、本发明进一步设置为,所述传送带与排出带之间开设有检测空槽,且检测空槽与折射机构相邻设置。

5、通过采用上述技术方案,能够在检测过程中,使金属件底端在检测空槽位置悬空,从而方便对金属件底端进行拍摄。

6、本发明进一步设置为,摄像头包括第一摄像头与第二摄像头,所述第一摄像头位于外壳内壁顶端,且第一摄像头与折射机构正对,所述第二摄像头位于外壳的内壁底端,且第二摄像头位于检测空槽之间。

7、通过采用上述技术方案,能够对金属件进行多方位的拍摄,提高拍摄效果。

8、本发明进一步设置为,所述外壳的两侧分别安装有安装盒,且每组安装盒的内部皆安装有反光镜,所述反光镜与金属件的两侧对齐,且反光镜朝向一组摄像头。

9、通过采用上述技术方案,能够对金属件的边缘位置进行反射,使金属件边缘的图像传递到摄像头内,并减少摄像头的使用数量。

10、本发明进一步设置为,所述外壳的两端开口外侧皆安装有电机,所述传送带与排出带分别与一组电机传动连接。

11、通过采用上述技术方案,方便对各组传送带进行驱动,从而带动金属件在装置内移动。

12、本发明进一步设置为,所述吸气管与吸气盒的内部接通,所述吸气管由套管组成,且吸气管的底端安装有固定螺栓。

13、通过采用上述技术方案,能够方便对吸气管的长度进行调整,并通过固定螺栓对吸气管进行固定。

14、本发明进一步设置为,所述折射机构的规格可以根据金属件内部开槽大小进行调整,且推进缸的底端也与外壳内壁活动连接。

15、通过采用上述技术方案,能够方便对不同位置以及大小的开槽进行检测,提高检测效果。

16、综上所述,本发明主要具有以下有益效果:

17、本发明通过设置的各组摄像头、反光镜以及折射机构,能够在对金属件进行检测时,通过反光镜对金属件的两侧进行折射反光,将画面送至摄像头内,且在金属件移动过程中,通过折射机构插入到金属件的开槽内,将开槽边缘的画面折射到摄像头内,从而能够方便的对金属件进行多方位的检测,且有效减少摄像头的安装数量,有效解决了不能方便对金属件进行多角度检测的问题。

18、本发明通过设置的折射机构以及刮板,在对折射机构插入到开槽内时,折射机构外侧的刮板会对开槽内壁进行刮除,对附着在开槽内壁的杂质进行清理,从而提高检测的准确率,有效解决了杂质附着干扰检测的问题。

19、本发明还通过设置的吸气盒,能够在折射机构检测回位后,通过吸气管与折射机构外壁的刮板对齐,并通过传送带的转动力带动吸气盒内的风扇转动,将外界空气从吸气管吸入到吸气盒内,气流能够对刮板外侧的杂质进行吹动,将杂质送入到吸气盒内,并通过排出管排出装置内,从而保证了刮板与装置内部的整洁度。

技术特征:

1.一种金属件多角度形态检测装置,包括外壳(1)与金属件(10),所述外壳(1)的内部安装有多组摄像头,且外壳(1)的两侧分别安装有传送带(3)与排出带(301),所述金属件(10)位于传送带(3)上方,其特征在于:所述外壳(1)的内部位于一组摄像头的正下方设置有推进缸(9),所述推进缸(9)的输出端连接有折射机构(8),所述折射机构(8)的两侧开设有进光口(801),且进光口(801)的边缘连接有刮板(11),所述进光口(801)的底端安装有灯珠(805),所述折射机构(8)的顶端开设有折射口(802),且折射口(802)与一组摄像头对齐,所述折射机构(8)的内部安装有隔板(803),且关于隔板(803)对称设置有反射镜(804),所述折射机构(8)的两侧对称安装有吸气盒(7),且吸气盒(7)内部安装有风扇(14),所述风扇(14)与传送带(3)传动连接,所述吸气盒(7)的侧面安装有吸气管(701),吸气管(701)与进光口(801)对齐,所述吸气盒(7)的底端安装有排出管(702)。

2.根据权利要求1所述的一种金属件多角度形态检测装置,其特征在于:所述传送带(3)与排出带(301)之间开设有检测空槽(302),且检测空槽(302)与折射机构(8)相邻设置。

3.根据权利要求2所述的一种金属件多角度形态检测装置,其特征在于:摄像头包括第一摄像头(2)与第二摄像头(12),所述第一摄像头(2)位于外壳(1)内壁顶端,且第一摄像头(2)与折射机构(8)正对,所述第二摄像头(12)位于外壳(1)的内壁底端,且第二摄像头(12)位于检测空槽(302)之间。

4.根据权利要求1所述的一种金属件多角度形态检测装置,其特征在于:所述外壳(1)的两侧分别安装有安装盒(5),且每组安装盒(5)的内部皆安装有反光镜(6),所述反光镜(6)与金属件(10)的两侧对齐,且反光镜(6)朝向一组摄像头。

5.根据权利要求1所述的一种金属件多角度形态检测装置,其特征在于:所述外壳(1)的两端开口外侧皆安装有电机(4),所述传送带(3)与排出带(301)分别与一组电机(4)传动连接。

6.根据权利要求1所述的一种金属件多角度形态检测装置,其特征在于:所述吸气管(701)与吸气盒(7)的内部接通,所述吸气管(701)由套管组成,且吸气管(701)的底端安装有固定螺栓。

7.根据权利要求6所述的一种金属件多角度形态检测装置,其特征在于:所述折射机构(8)的规格可以根据金属件(10)内部开槽大小进行调整,且推进缸(9)的底端也与外壳(1)内壁活动连接。

技术总结

本发明公开了一种金属件多角度形态检测装置,涉及金属件检测领域一种金属件多角度形态检测装置,包括外壳与金属件,所述外壳的内部安装有多组摄像头,且外壳的两侧分别安装有传送带与排出带,所述金属件位于传送带上方,所述外壳的内部位于一组摄像头的正下方设置有推进缸,所述推进缸的输出端连接有折射机构。本发明通过设置的各组摄像头、反光镜以及折射机构,能够在对金属件进行检测时,通过反光镜对金属件的两侧进行折射反光,将画面送至摄像头内,在金属件移动过程中,通过折射机构插入到金属件的开槽内,将开槽边缘的画面折射到摄像头内,从而能够方便的对金属件进行多方位的检测,且有效减少摄像头的安装数量。

技术研发人员:马凯凯

受保护的技术使用者:芜湖越捷锻造有限公司

技术研发日:

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!