一种往复式液体泵的阀门动态特性试验系统

本发明属于泵阀特性试验,尤其是涉及一种往复式液体泵的阀门动态特性试验系统。

背景技术:

1、入口阀和出口阀是往复式液体泵的关键零件,其作用是借助阀门前后压力变化实现往复式液体泵入口和出口的开闭,防止被压工质逆向流动。

2、如公开号为cn114673656a的中国专利文献公开了一种具有液封功能的柱塞式往复泵,包括泵体、缸套和设置在缸套内的柱塞,所述柱塞沿缸套长度方向滑动,所述泵体内设有泵腔,所述泵体两端分别设有进液单向阀和排液单向阀。公开号为cn110017256a的中国专利文献公开了一种柱塞式往复泵。

3、然而,往复式液体泵的往复活塞运动使阀门工作在高速交变流动环境中,阀芯运动受较多参数的影响,难以通过理论计算得到准确的动态特性。在实际工程中一般通过测量往复式液体泵的性能特性来反推阀芯参数设计是否合理,具有成本高、优化精度差的缺点,难以得到最优化的阀门动态特性。

4、由于往复式液体泵的运行频率较高,阀门的行程和移动时间都很短,而且阀门可能需要在不同的温度、压力工况下工作,对其动态特性的实验测试十分困难。目前常采用的接触式位移传感器对恶劣环境的适应性较差,而激光位移传感器的测量会受到流体流动的影响。

5、对于往复式液体泵的阀门动态特性试验而言,需要能够快速便捷地对阀门参数进行修改并进行实验,以获得阀门在不同条件下的动态特性并进一步开展泵阀优化工作。工作在低温高压等恶劣工况下的往复式液体泵一般拥有更为复杂的耐压或绝热结构,而通常集成在泵体上的入口阀与出口阀也包裹在往复式液体泵的复杂结构内,难以快速便捷地对阀门结构进行修改替换。

技术实现思路

1、本发明提供了一种往复式液体泵的阀门动态特性试验系统,可利用无接触的电涡流位移传感器实现低温高压的恶劣工况下往复式液体泵的阀进排液阀动态特性测试,并采用与泵体分离的便于拆卸的进排液阀模块,以实现阀门组件的快速替换。

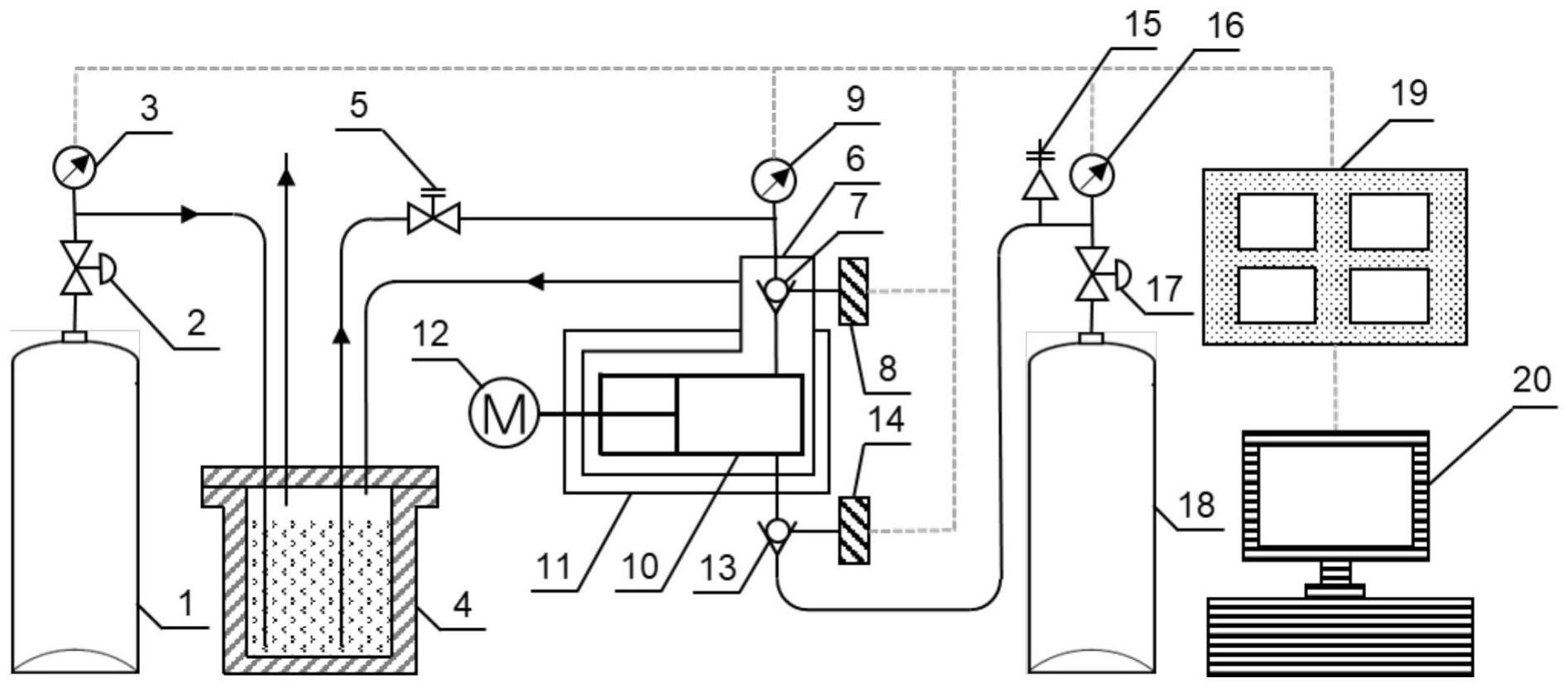

2、一种往复式液体泵的阀门动态特性试验系统,包括前高压储液罐、循环槽、往复式液体泵、后高压储液罐;

3、所述往复式液体泵的入口端和出口端分别可拆卸的固定有入口阀模块和出口阀模块;所述的入口阀模块包含待测试的入口阀以及用于测量入口阀阀芯位移的第一电涡流位移传感器,所述的出口阀模块包含待测试的出口阀以及用于测量出口阀阀芯位移的第二电涡流位移传感器;

4、所述前高压储液罐的出口连接至循环槽,所述循环槽的出液口通过管路与入口阀连接,所述的出口阀通过管路连接至后高压储液罐;

5、入口阀的阀前、出口阀的阀后、往复式液体泵的泵缸均设有一个压力表;三个压力表监测的压力数据、第一电涡流位移传感器和第二电涡流位移传感器的位移数据发送给显示仪表进行实时显示和监测,并传递给控制平台,所述的控制平台用于记录监测的数据并控制往复式液体泵的电机运行。

6、本发明的技术方案中,便于拆卸的入口阀模块和出口阀模块可以实现阀门组件的快速更换,从而调节阀芯结构、弹簧刚度、最大开度等参数。电涡流传感器可实现低温高压环境下阀芯位移的非接触测量。通过调节往复式液体泵的电机运行参数,可以输出所需的往复式液体泵的特性曲线和往复频率。通过改变往复式液体泵前后储液罐的压力,可以调节入口阀的阀前压力与出口阀的阀后压力。

7、进一步地,所述往复式液体泵的外部依次设有泵容器和真空夹层。

8、循环槽中的低温液体经总阀,进入由真空夹层隔热的泵容器中,泵容器中的低温液体在入口阀模块中经入口阀进入往复式液体泵的泵缸中;由电机驱动的往复式液体泵对低温液体进行加压,之后经出口阀模块中的出口阀和其后的调节阀进入后高压储液罐。

9、泵容器中,由漏热导致的蒸发气由入口阀模块上部回液口回到循环槽统一排空。

10、所述的入口阀模块中,入口阀通过螺纹安装在往复式液体泵上,所述的第一电涡流位移传感器通过法兰压紧固定在入口阀的上部,所述入口阀模块的壳体通过法兰连接在泵容器和真空夹层上。

11、所述的出口阀模块中,出口阀模块的壳体通过螺纹安装在往复式液体泵的出口管道上,所述的出口阀和第二电涡流位移传感器通过法兰压紧固定在出口阀模块的壳体内部。

12、在阀门动态特性试验前,根据测试需求将待测试的入口阀和出口阀调整为特定的结构性能参数,然后将入口阀模块和出口阀模块安装到往复式液体泵的入口端和出口端;所述的结构特性参数包含阀芯结构、弹簧刚度、最大开度。

13、在阀门动态特性试验过程中,通过电涡流传感器实现低温高压环境下入口阀和出口阀的阀芯位移的非接触测量;通过调节往复式液体泵的电机运行参数,输出所需的往复式液体泵的特性曲线和往复频率;通过改变前高压储液罐和后高压储液罐的压力,调节入口阀的阀前压力与出口阀的阀后压力。

14、可选择地,所述的往复式液体泵的工质为常温或低温流体,往复式液体泵的结构形式为活塞泵、柱塞泵或隔膜泵。

15、与现有技术相比,本发明具有以下有益效果:

16、1、提出了一种可兼顾低温绝热、高压密封和方便更换调试的模块化结构,将原本深埋于低温泵的进排液阀延伸到单独的阀门模块中,一方面是实现了原本狭小局促的泵结构中无法实现的位移测量,另一方面是方便对阀门结构进行快速更换调试。

17、2、本发明提出的往复式液体泵的阀门动态特性试验系统可以测量不同泵前泵后压力、泵特性曲线、泵运行频率下往复式液体泵的入口阀与出口阀的动态特性,采用可拆卸的阀门模块从而快速更换被测入口阀与出口阀组件,实现低温高压往复式液体泵进排液阀的测试与优化。

技术特征:

1.一种往复式液体泵的阀门动态特性试验系统,其特征在于,包括前高压储液罐(1)、循环槽(4)、往复式液体泵(10)、后高压储液罐(18);

2.根据权利要求1所述的往复式液体泵的阀门动态特性试验系统,其特征在于,所述往复式液体泵(10)的外部依次设有泵容器(6)和真空夹层(11);

3.根据权利要求1所述的往复式液体泵的阀门动态特性试验系统,其特征在于,泵容器(6)中,由漏热导致的蒸发气由入口阀模块(22)上部回液口回到循环槽(4)统一排空。

4.根据权利要求2所述的往复式液体泵的阀门动态特性试验系统,其特征在于,所述的入口阀模块(22)中,入口阀(7)通过螺纹安装在往复式液体泵(10)上,所述的第一电涡流位移传感器(8)通过法兰压紧固定在入口阀(7)的上部,所述入口阀模块(22)的壳体通过法兰连接在泵容器(6)和真空夹层(11)上。

5.根据权利要求2所述的往复式液体泵的阀门动态特性试验系统,其特征在于,所述的出口阀模块(23)中,出口阀模块(23)的壳体通过螺纹安装在往复式液体泵(10)的出口管道上,所述的出口阀(13)和第二电涡流位移传感器(14)通过法兰压紧固定在出口阀模块(23)的壳体内部。

6.根据权利要求1所述的往复式液体泵的阀门动态特性试验系统,其特征在于,在阀门动态特性试验前,根据测试需求将待测试的入口阀(7)和出口阀(13)调整为特定的结构性能参数,然后将入口阀模块(22)和出口阀模块(23)安装到往复式液体泵(10)的入口端和出口端;所述的结构特性参数包含阀芯结构、弹簧刚度、最大开度。

7.根据权利要求6所述的往复式液体泵的阀门动态特性试验系统,其特征在于,在阀门动态特性试验过程中,通过电涡流传感器实现低温高压环境下入口阀(7)和出口阀(13)的阀芯位移的非接触测量;通过调节往复式液体泵(10)的电机运行参数,输出所需的往复式液体泵(10)的特性曲线和往复频率;通过改变前高压储液罐(1)和后高压储液罐(18)的压力,调节入口阀(7)的阀前压力与出口阀(13)的阀后压力。

8.根据权利要求1所述的往复式液体泵的阀门动态特性试验系统,其特征在于,所述的往复式液体泵(10)的工质为常温或低温流体,往复式液体泵(10)的结构形式为活塞泵、柱塞泵或隔膜泵。

技术总结

本发明公开了一种往复式液体泵的阀门动态特性试验系统,往复式液体泵的入口端和出口端分别可拆卸的固定有入口阀模块和出口阀模块;入口阀模块包含待测试的入口阀以及用于测量入口阀阀芯位移的第一电涡流位移传感器,出口阀模块包含待测试的出口阀以及用于测量出口阀阀芯位移的第二电涡流位移传感器;入口阀的阀前、出口阀的阀后、往复式液体泵的泵缸均设有一个压力表;三个压力表监测的压力数据、两个电涡流位移传感器的位移数据发送给显示仪表进行实时显示和监测,并传递给控制平台。本发明利用无接触的电涡流位移传感器和可拆卸的阀门模块,可实现低温高压的恶劣工况下往复式液体泵的阀进排液阀动态特性测试以及阀门组件的快速替换。

技术研发人员:邱国毅,董林鑫,王凯,植晓琴,邱利民

受保护的技术使用者:浙江大学嘉兴研究院

技术研发日:

技术公布日:2024/1/12

- 还没有人留言评论。精彩留言会获得点赞!