一种大刚度叶片的激励装置的制作方法

本说明书涉及叶片激励,具体涉及一种大刚度叶片的激励装置。

背景技术:

1、航空发动机转子叶片在实际工况中受到的气动力主要由静子叶片、支柱或辐板等零件引起,气流流经这些结构之后,对叶片产生周期性变化的力和力矩,当这些力变化的频率与叶片的固有频率一致或成一定的倍数关系时,叶片就会共振。因此,进行航空发动机旋转叶片阻尼筛选试验和高低周复合疲劳试验就是研究叶片振动和疲劳寿命的重要手段,它相对于振动台试验,能够准确模拟叶片的离心载荷,更加接近于航空发动机工作实际,但在旋转条件下,需要给与叶片足够的激振能量实现叶片的有效共振响应。

2、目前,针对大刚度叶片的激励试验,存在激振能量不足和滑油激振能量过于集中导致叶片损伤等情况,使得大刚度叶片的阻尼特性测试等试验只能安排在整机试验中,存在试验周期长、试验成本高昂和试验风险大等问题,给试验验证带来困难。

技术实现思路

1、有鉴于此,本说明书实施例提供一种大刚度叶片的激励装置,以达到对大刚度叶片有效激振的目的。

2、本说明书实施例提供以下技术方案:

3、一种大刚度叶片的激励装置,包括:

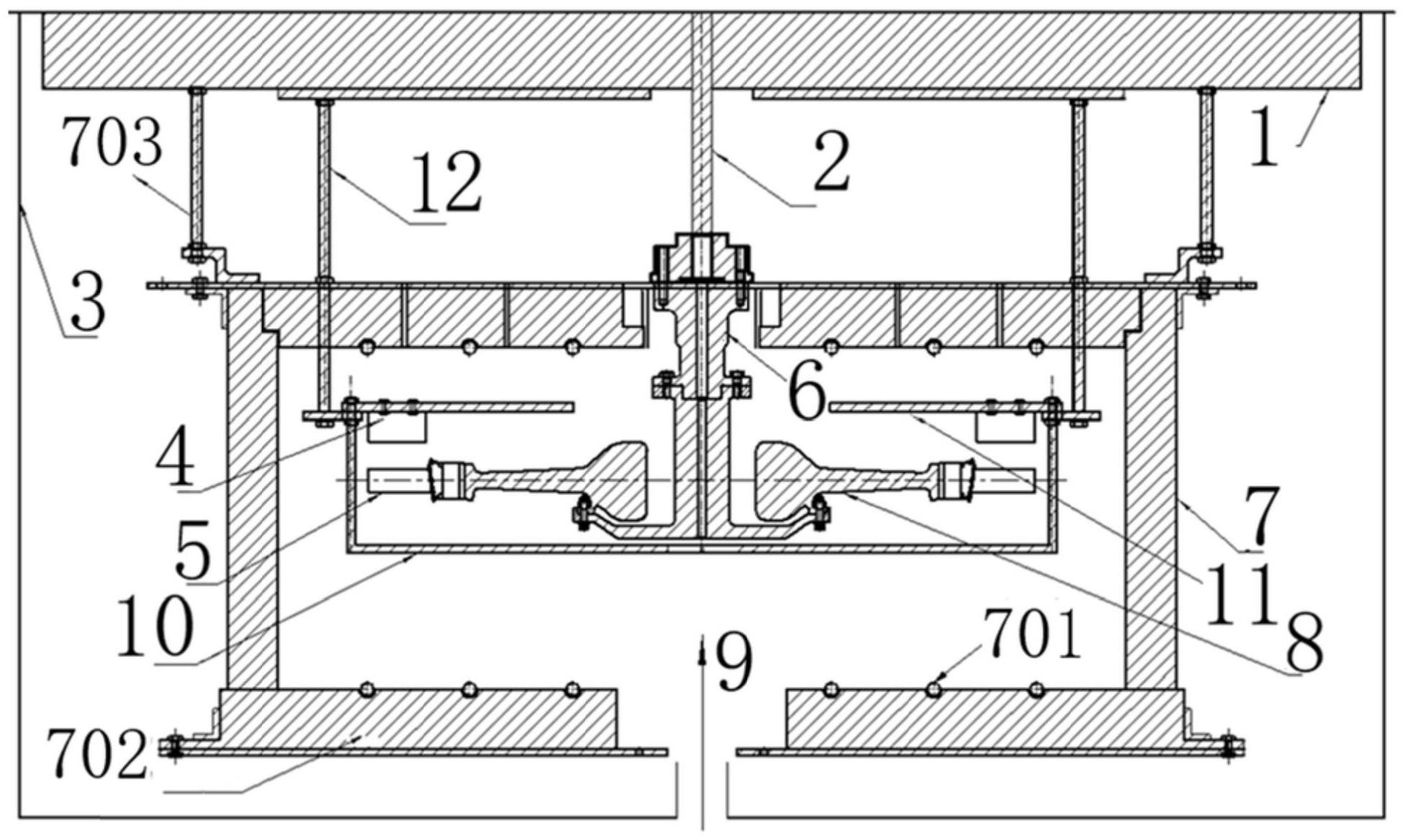

4、试验舱体和密封舱盖,密封舱盖设置在试验舱体顶部,试验舱体和密封舱盖构成第一容纳腔室;

5、驱动芯轴,驱动芯轴设置在第一容纳腔室中,驱动芯轴的一端穿过密封舱盖伸入至第一容纳腔室的中心位置,驱动芯轴的另一端与旋转驱动装置连接;

6、盖板、包容组件和转接组件,盖板和包容组件均设置在第一容纳腔室中,盖板设置在包容组件的顶部,包容组件和盖板构成圆筒状的第二容纳腔室,转接组件设置在第二容纳腔室中,转接组件固定在驱动芯轴上;

7、旋转叶片和激励器,旋转叶片和激励器均设置在第二容纳腔室中,旋转叶片固定在转接组件上,激励器固定在包容组件或盖板上。

8、进一步地,激励器为片状结构,激励器的朝向旋转叶片的一侧设置有激励器弧形面,试验件激励器弧形面的弧长大于等于2cm,激励器弧形面的弧度大于等于30°。

9、进一步地,激励器设置的个数与需求的激励阶次相同,多个激励器4沿第二容纳腔室的圆周方向均匀分布。

10、进一步地,激励器上设置有固定螺栓孔,激励器通过固定螺栓孔固定于包容组件或盖板上。

11、进一步地,转接组件包括转接段和试验件,转接段的一端和驱动芯轴连接,转接段的另一端与多个试验件连接,试验件与包容组件同轴设置,试验件的末端与旋转叶片的叶尾端一一对应连接。

12、进一步地,激励器与试验件的轴向距离为5mm至20mm。

13、进一步地,包容组件的内径比试验件的直径大20mm至30mm。

14、进一步地,大刚度叶片的激励装置还包括加温组件,加温组件包括加热丝和炉盘,炉盘设置在第一容纳腔室和第二容纳腔室之间,多组加热丝间隔设置在炉盘朝向第二容纳腔室的一侧。

15、进一步地,加温组件还包括第一长螺杆,加温组件通过第一长螺杆固定于密封舱盖的底面。

16、进一步地,大刚度叶片的激励装置还包括第二长螺杆,包容组件通过第二长螺杆固定于密封舱盖的底面。

17、与现有技术相比,本说明书实施例采用的上述至少一个技术方案能够达到的有益效果至少包括:

18、通过包容组件模拟航空发动机机匣的气体流动,通过激励器实现了旋转叶片在一定气体压力下的激励,实现保证大刚度叶片在特定激振频率下的叶片阻尼特性和高低周复合疲劳试验得以顺利实施,避免了大刚度叶片激励响应不足和造成叶片损伤等问题。

技术特征:

1.一种大刚度叶片的激励装置,其特征在于,包括:

2.根据权利要求1所述的大刚度叶片的激励装置,其特征在于,激励器(4)为片状结构,激励器(4)的朝向旋转叶片(5)的一侧设置有激励器弧形面(401),试验件激励器弧形面(401)的弧长大于等于2cm,激励器弧形面(401)的弧度大于等于30°。

3.根据权利要求1所述的大刚度叶片的激励装置,其特征在于,激励器(4)设置的个数与需求的激励阶次相同,多个激励器(4)沿所述第二容纳腔室的圆周方向均匀分布。

4.根据权利要求2所述的大刚度叶片的激励装置,其特征在于,激励器(4)上设置有固定螺栓孔(402),激励器(4)通过固定螺栓孔(402)固定于包容组件(10)或盖板(11)上。

5.根据权利要求1所述的大刚度叶片的激励装置,其特征在于,所述转接组件包括转接段(6)和试验件(8),转接段(6)的一端和驱动芯轴(2)连接,转接段(6)的另一端与多个试验件(8)连接,试验件(8)与包容组件(10)同轴设置,试验件(8)的末端与旋转叶片(5)的叶尾端一一对应连接。

6.根据权利要求5所述的大刚度叶片的激励装置,其特征在于,激励器(4)与试验件(8)的轴向距离为5mm至20mm。

7.根据权利要求5所述的大刚度叶片的激励装置,其特征在于,包容组件(10)的内径比试验件(8)的直径大20mm至30mm。

8.根据权利要求1所述的大刚度叶片的激励装置,其特征在于,所述大刚度叶片的激励装置还包括加温组件(7),加温组件(7)包括加热丝(701)和炉盘(702),炉盘(702)设置在所述第一容纳腔室和所述第二容纳腔室之间,多组加热丝(701)间隔设置在炉盘(702)朝向所述第二容纳腔室的一侧。

9.根据权利要求8所述的大刚度叶片的激励装置,其特征在于,加温组件(7)还包括第一长螺杆(703),加温组件(7)通过第一长螺杆(703)固定于密封舱盖(1)的底面。

10.根据权利要求1所述的大刚度叶片的激励装置,其特征在于,所述大刚度叶片的激励装置还包括第二长螺杆(12),包容组件(10)通过第二长螺杆(12)固定于密封舱盖(1)的底面。

技术总结

本发明提供一种大刚度叶片的激励装置,包括:密封舱盖设置在试验舱体顶部,试验舱体和密封舱盖构成第一容纳腔室;驱动芯轴设置在第一容纳腔室中,驱动芯轴的一端穿过密封舱盖伸入至第一容纳腔室的中心位置,驱动芯轴的另一端与旋转驱动装置连接;盖板和包容组件均设置在第一容纳腔室中,盖板设置在包容组件的顶部,包容组件和盖板构成圆筒状的第二容纳腔室,转接组件设置在第二容纳腔室中,转接组件固定在驱动芯轴上;旋转叶片和激励器均设置在第二容纳腔室中,旋转叶片固定在转接组件上,激励器固定在包容组件或盖板上。通过包容组件模拟航空发动机机匣,通过激励器实现了旋转叶片在一定气体压力下的激励,达到了大刚度叶片有效激励的目的。

技术研发人员:程荣辉,耿卫民,王怀涛,范兴超,王明

受保护的技术使用者:中国航发四川燃气涡轮研究院

技术研发日:

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!