一种评估铝钢电磁脉冲焊接界面温度的方法

:本发明属于应用焊接,具体涉及通过添加不同熔点的金属材料来评估铝钢电磁脉冲焊接过程中界面温度的方法。

背景技术

0、

背景技术:

1、工业产品向着高效率、低消耗的方向发展,因此,铝钢复合结构成为企业实现轻量化设计的关注点,尤其随着新能源汽车的大力推广,利用铝合金代替部分钢结构的结构设计成为减轻车重、提高燃油效率、减少能源消耗和碳排放的最佳方法。然而,由于铝钢的物理性能参数,如熔点、热导率、膨胀系数及比热等存在较大的差异,导致采用传统方法焊接时,会存在焊接过程产生接头熔合不均匀、应力裂纹及脆性金属间化合物过厚等缺陷。所以,现急需寻找适合铝钢焊接方法来改善焊接缺陷,提高焊接质量。

2、电磁脉冲焊接属于固相冷压焊工艺,利用电磁能转换成动能,使金属在高速、高压状态下碰撞,瞬间产生的金属粒子流去除金属表面的氧化膜和污渍等,为实现金属间原子结合创造条件。此焊接技术具有无热影响区、残余应力小且减少新化合物生成等优点,适用于异种金属材料焊接。

3、目前,国内外针对电磁脉冲焊接研究主要集中在焊接工艺的优化,鉴于电磁脉冲焊接过程在毫秒内完成材料连接,目前还没有直接获得焊接界面温度的测试手段,j.s.li采用析出相动力学反预测的方法,根据焊接界面析出相的判断,反推、估算焊接界面的温度变化,但是,由于电磁脉冲焊接会产生强磁场,大量磁能无接触的输入到金属材料中,从而对材料的相变过程,组织形态分布和微结构等产生影响,所以该测温方法会受到磁场影响导致结果不准确,依然较为困难获得焊接界面温度变化。目前,针对焊接界面温度分布规律,基本借助软件模拟获得,因此,急需一种简单、方便的实验手段来评估焊接界面温度。

技术实现思路

0、

技术实现要素:

:

1、鉴于目前电磁脉冲焊接温度测试技术存在的不足,本发明的目的在于利用添加不同熔点金属的板材再进行焊接,通过分析嵌入金属薄片是否熔化,评估电磁脉冲焊接界面温度的变化范围,这有助于焊缝成形机理的研究,改善焊接质量。

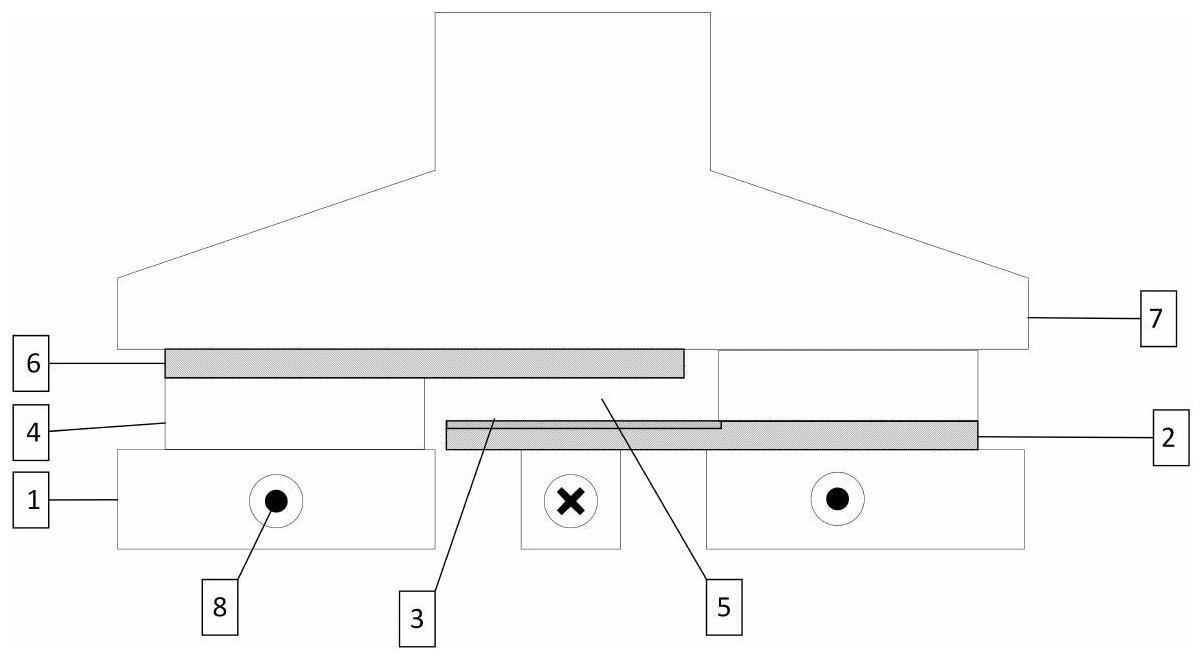

2、本次发明采用以下技术方案实现

3、利用平板表面添加不同熔点金属薄片评估焊接界面温度的方法,包括两个工件,一个是铝合金板作为运动板,一个是不锈钢板作为基板;焊前,在铝合金板和不锈钢沿着宽度的1/2待焊处,利用铣床将待焊板铣削一个凹槽,将不同熔点金属薄片嵌入凹槽内;将嵌入金属薄片的铝合金板与不锈钢板搭接焊,铝合金板与嵌入金属薄片的不锈钢板搭接焊,并保证凹槽中心放置线圈中梁上方,且垂直线圈中梁,保持一定间隙完成焊接;最后,通过观察嵌入金属薄片是否熔化,来准确评估电磁脉冲焊接界面的温度范围。

4、进一步地,具体实施步骤

5、(1)将铝合金板和不锈钢板使用铣床在待焊接面铣削出一道凹槽,再向凹槽内嵌入不同熔点金属材料,如铟、锡、铅、锌金属片,嵌入金属薄片后,要保证待焊接面依然光滑平整。

6、(2)步骤(1)铝合金板作为运动板,不锈钢板作为基板,采用气缸夹紧力将焊件定位并夹紧工装里,以防冲压松动。

7、(3)焊接设备通电后,其脉冲电流经过线圈产生强磁场,铝合金板在磁场中受到电磁力驱动下高速、高载荷以及高压状态下撞击钢板完成焊接。通过分析嵌入金属薄片是否存在熔化现象,根据添加金属的熔点,以评估电磁脉冲焊接界面温度的范围。

8、进一步具体,步骤(1)中使用1mm铣刀沿着铝合金板和不锈钢板宽度的1/2待焊接面处铣削出凹槽,凹槽深度在0.2~0.3mm,凹槽宽度在1~4mm,凹槽长度要大于椭圆焊缝宽度,长度在35~40mm。

9、进一步具体,步骤(1)中嵌入不同熔点的金属材料尺寸要与凹槽尺寸相同,如铟、锡、铅、锌金属薄片的尺寸要制备和凹槽的尺寸相同,金属片嵌入凹槽后要保持板材焊接表面平整光滑。

10、进一步具体,步骤(2)中铝合金板作为驱动板,不锈钢板作为基板,将凹槽中心对准线圈中梁中心,搭接间隙2mm,搭接长度35mm。

11、进一步具体,步骤(2)中使用压板将不锈钢板固定住,然后使用气压装置将焊件定位夹紧,以防冲压松动。

12、进一步具体,步骤(3)中调节电磁脉冲设备参数,如焊接电压16kv,电流730ka,频率18khz。

13、与现有技术相比,本发明至少具有以下有益效果。

14、(1)本发明提供一种评估铝钢电磁脉冲焊接温度的方法,在铝合金板和不锈钢板宽度1/2的待焊面,铣削一凹槽,将不同熔点金属薄片嵌入平板,并保证焊接表面光滑平整,这种方法并未改变之前的铝合金/不锈钢板搭接焊接结构;以嵌入形式添加的金属片在铝合金板冲击不锈钢板的碰撞过程中具有一定的稳定性,不会在焊接过程中发生主动脱落或者偏离、位置移动现象,保证通过观察凹槽内金属片是否熔化,焊接前、焊接后的状态特征来判断焊接界面温度变化。

15、(2)本发明提供一种评估铝钢电磁脉冲焊接温度的方法,在金属板材焊接区域开槽添加多种不同熔点金属薄片如铟(150℃)、锡(232℃)、铅(328℃)、锌(419℃)金属,通过观察焊接后,嵌入凹槽内的金属薄片是否熔化,直接获得焊接界面温度变化范围。

16、(3)本发明提供一种评估铝钢电磁脉冲焊接温度的方法,由于焊接时间只有十几微妙,通过实验手段获得焊接界面温度较为困难,目前多是借助软件模拟获得界面温度分布规律,但是模拟结果缺少实验数据对比验证,本发明通过实验方法获得焊接界面温度数据,对理解电磁脉冲焊接界面连接机理具有理论指导和数据参考作用。

技术特征:

1.利用不同熔点金属材料评估铝钢电磁脉冲焊接界面温度的方法,其特点是基于获得优质焊接接头,铝合金板作为运动板,不锈钢板作为基板的基础,分别在铝合金板和不锈钢板的待焊表面宽度的1/2处,且为焊缝正中部,利用铣削的方法加工一个凹槽,再向凹槽内嵌入不同熔点的铟、锡、铅、锌金属薄片,分别将嵌入金属片的铝合金板与未加工凹槽的不锈钢板搭接焊接、未加工凹槽的铝合金板和嵌入金属片的不锈钢板搭接焊接;最后,观察凹槽内金属片是否熔化,来评估铝钢焊接界面温度范围。

2.根据权利要求1所述利用不同熔点金属材料评估铝钢电磁脉冲焊接界面温度的方法其特征在于,具体包括以下步骤:

3.根据权利要求1或者2所述的利用不同熔点金属材料评估铝钢电磁脉冲焊接界面温度的方法,其特征在于,步骤(1)中金属板表面待焊处铣削凹槽的深度在0.2~0.3mm,要小于金属板厚度,凹槽深度不能过小,否则嵌入的金属片在碰撞过程中容易产生破碎或者位置移动,同时,凹槽深度不能过大,要尽量减少开槽对金属板受到电磁能的影响;凹槽宽度在1~4mm,凹槽长度大于椭圆焊缝宽度,长度为35~40mm。

4.根据权利要求2中所述的利用凹槽中添加不同熔点金属材料评估铝钢电磁脉冲焊接界面温度的方法,其特征在于,步骤(1)中所述不同熔点金属材料铟、锡、铅、锌金属薄片的尺寸要与凹槽尺寸相同,保证金属薄片嵌入凹槽内要与板材表面保持平整光滑,才能保证搭接间隙不变,及冲击速度恒定。

5.根据权利要求2中所述的利用凹槽中添加不同熔点金属材料评估铝钢电磁脉冲焊接界面温度的方法,其特征在于,步骤(2)中铝合金板和不锈钢板在实现材料冶金连接的焊接工艺参数中,严格控制搭接间隙2mm,搭接长度35mm。

6.根据权利要求2中所述的利用凹槽中添加不同熔点金属材料评估铝钢电磁脉冲焊接界面温度的方法,其特征在于,步骤(2)和(3)中控制设备焊接参数如放电电压16kv、放电电流730ka、放电频率18khz,来保证获得优质焊接接头,使金属板开槽嵌入其他金属薄片后受到电磁能量尽量保持一致,尽量减少与未加工铝合金/不锈钢板焊接时受到电磁能量的误差,提高获得焊接界面温度的准确性。

7.根据权利要求2中所述的利用凹槽中添加不同熔点金属材料评估铝钢电磁脉冲焊接界面温度的方法,其特征在于,步骤(3)中在实现铝合金和不锈钢材料冶金结合基础上,可以通过观察焊接时产生的金属粒子射流在射流终止区域是否有熔化的金属来评估焊接界面温度的变化范围,或者进行剥离利用sem等方法观察分析凹槽内金属片的熔化状态,以此评估焊接界面温度变化范围。

技术总结

本发明属于应用焊接领域,具体公开了一种利用铝板开槽添加不同熔点金属间接评估铝钢电磁脉冲焊接界面温度的方法,焊接工件为铝合金板和不锈钢板;在铝合金板和不锈钢板宽度1/2的待焊面铣一凹槽,并保证凹槽位于焊缝上,且分别将不同熔点的铟、锡、铅、锌金属片嵌入凹槽;为保证获得良好焊接质量,将铝合金板作为飞板,不锈钢板作为基板,并在焊接过程中,保证铝合金板冲击不锈钢板时保持相同的碰撞间隙;再通过判断嵌入凹槽内金属片的熔化再凝固现象,来间接预估焊接界面温度的变化范围,这对判断铝钢电磁脉冲焊接界面是否存在熔化现象及深入研究界面材料连接机理具有重要的理论指导和数据参考作用。

技术研发人员:迟露鑫,张玉虎,韩佳良,顾凌翔,覃全,黄岩,刘家乐,郑旭明

受保护的技术使用者:重庆理工大学

技术研发日:

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!