一种惯性器件用热固性胶粘剂固化应变实时测量与分析方法

本发明属于惯性导航,公开了一种惯性器件用热固性胶粘剂固化应变实时测量与分析方法。

背景技术:

1、惯性导航系统具有抗干扰能力强、不间断工作、隐蔽性强等优点,广泛应用于航海、航空、航天等重要领域。惯性器件作为惯性导航系统的核心元器件,主要测量载体在空间中的运动状态,为惯性导航系统的定位及导航提供位置、速度、姿态等即时信息,惯性器件的性能直接决定了惯性导航系统的精度。惯性器件结构复杂且微小,其核心结构多处使用了热固性胶粘剂进行连接,胶粘剂在固化工艺过程中会发生一系列物理和化学变化,并产生一定的固化收缩应变,使惯性器件核心结构出现扭曲变形,严重影响了产品的性能。因此,准确评估胶粘剂的固化应变对提升惯性器件性能具有极其重要的意义。

2、近年来,光纤光栅被大量应用于光纤通信、光电子产业和大型结构健康监测等工程技术领域。与传统传感器相比,光纤光栅传感器具有尺寸小、柔韧性好等优点,适用于复合材料、环氧树脂等固化过程及结构服役期间的定量监测。fbg作为光纤光栅中较为常用的传感器之一,目前主要集中在树脂基复合材料固化成型方面,相关学者基于fbg测量不同层间的复合材料固化应变,评估复合材料固化成型后的翘曲程度,从而确定复合材料性能是否符合预期。然而,针对胶粘剂的固化应变测量较少,在已公开的文献中,研究者仅使用单/双支fbg测量胶粘剂固化应变,不能排除模具、测试环境、胶粘剂固化放热等因素对胶粘剂固化应变测量结果的影响,导致分析结果与实际情况具有一定的偏差,该误差对于一般产品用胶粘剂的固化应变测量可以接受。但针对高精度微型惯性器件的固化过程机理分析与优化而言,该误差会导致性能分析结果与实际状态存在较大差异,造成分析结果不准确,严重影响此类精密器件的性能提升与优化。因此,需构建一种惯性器件用热固性胶粘剂固化应变实时测量与分析方法,以实现胶粘剂的固化过程的应变精确测量与分析。

技术实现思路

1、针对上述问题,本发明公开了一种惯性器件用热固性胶粘剂固化应变实时测量与分析方法。通过多组fbg测量胶粘剂内部的实时应变,并设置多个补偿组去除误差因素对应变测试结果的影响,得到准确的胶粘剂固化实时应变。

2、本发明具体实施步骤为:

3、步骤1:设计并制作承载胶粘剂与固定fbg的专用不锈钢模具;

4、步骤2:通过预紧装置、无机胶、耐高温胶带将四支fbg固定于专用不锈钢模具上;

5、步骤3:将四支fbg接入数据采集系统,然后填入胶粘剂进行测试;

6、步骤4:对四支fgb测试数据进行数据处理与分析,得到胶粘剂实时固化应变;

7、进一步,所述的步骤1具体为:

8、设计并制作具有储胶槽与固定槽的不锈钢模具。

9、进一步,所述的步骤2具体为:

10、步骤2.1、将固化工艺过程中测量烘箱内部温度、不锈钢模具应变、胶粘剂内部温度和胶粘剂内部应变引起的实时波长变化的四支fbg分别记为fbg1、fbg2、fbg3和fbg4;

11、步骤2.2、用不锈钢毛细管覆盖fbg3的栅区,再对不锈钢毛细管两端的通孔使用硅橡胶进行密封处理,自然放置一段时间使硅橡胶完全固化。

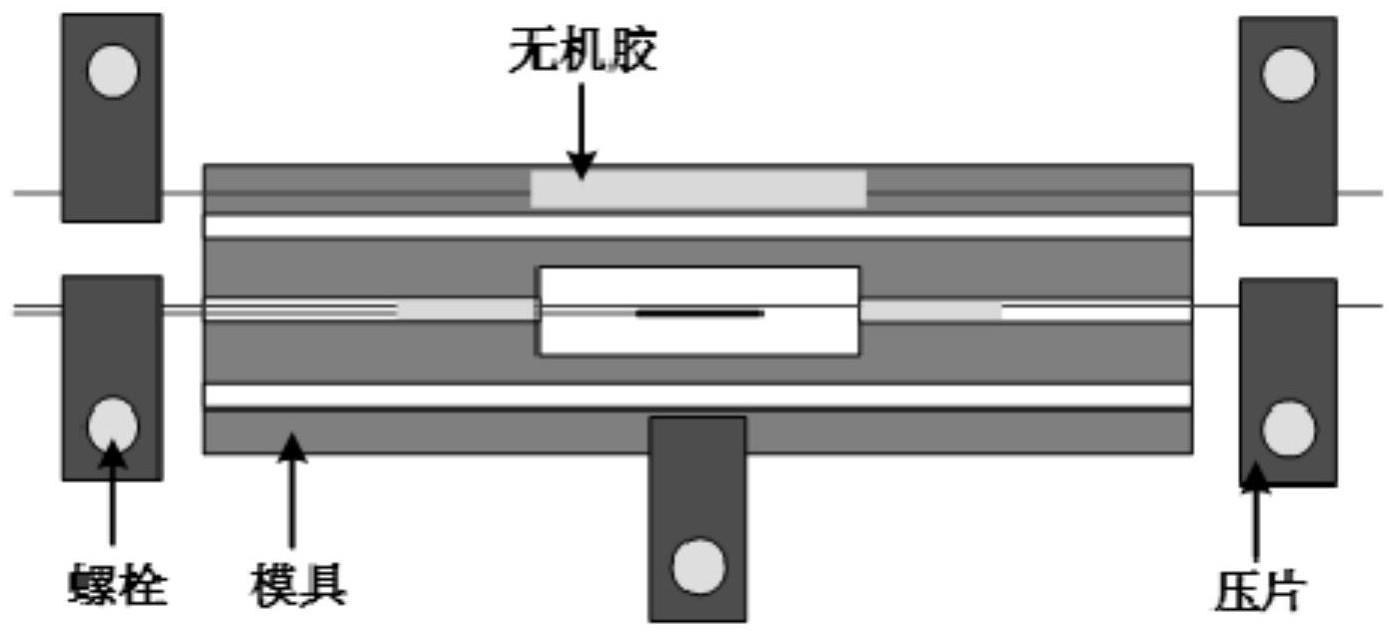

12、步骤2.3、预紧装置包括螺栓、压片和底板三个部分,通过螺栓与压片先将不锈钢模具固定于底板上,其次将fbg2固定于不锈钢模具上表面,栅区位置为模具长边与固定槽外侧长边的中心,再将fbg4固定于不锈钢模具的储胶槽中,栅区位置为储胶槽中心,此时fbg2、fbg3具有一定的轴向预紧力;

13、步骤2.4、将fbg3放入不锈钢模具的储胶槽中,使fbg3栅区位于储胶槽中心,然后通过牙签将无机胶分别涂抹于fbg2的栅区、放置fbg3与fbg4的固定槽中;

14、步骤2.5、常温静置至无机胶表面无法流动后,将带有fbg测试组件的预紧装置放入烘箱进行无机胶的完全固化处理,固化完成后将fbg测试组件从预紧装置上卸载。

15、步骤2.6、通过耐高温胶带将测量烘箱内部温度的fbg1的非栅区部分固定于不锈钢模具另一侧,使fbg1与fbg2呈对称分布,且fbg1的栅区部分为自由伸缩状态。

16、进一步,所述的步骤3具体为:

17、将四支fbg依次接入数据采集系统,然后将胶粘剂填入储胶槽中,待胶粘剂停止流动后使用刀片刮去超出储胶槽部分的胶粘剂,确保胶粘剂液面与不锈钢模具上表面保持平齐,再将测试组件放入烘箱,设置工艺参数进行测试。

18、进一步,所述的步骤4具体为:

19、步骤4.1、令四组fbg数据分别减去其自身的初始波长,得到四组fbg的实时波长变化量p1、p2、p3、p4,此时将p1、p3除以温度灵敏系数kt,即可得到烘箱内部实时温度变化量t1与胶粘剂内部实时温度变化量t3,然后将p1、p2、p3、p4分为升温、恒温、降温三个阶段;

20、步骤4.2、对升温、恒温阶段数据进行处理。令p3减去p1,此时该差值δpt=p3-p1表示胶粘剂固化放热导致的实时波长变化量;然后令p4减去p2,此时该差值δpε=p4-p2为胶粘剂内部固化收缩与固化放热共同造成的实时波长变化量;再令δp1=δpε-δpt即可得到升温、恒温阶段胶粘剂固化收缩引起的实时波长变化量。

21、步骤4.3、对降温阶段数据进行处理。将p2与p4相加,此时δp2=p2+p4表示降温阶段胶粘剂冷却收缩导致的实时波长变化量;

22、步骤4.4、将升温、恒温阶段和降温阶段的实时波长变化量δp1、δp2按照测量时间排列整合,得到整个固化工艺过程下胶粘剂固化收缩导致的实时波长变化量δp,再将δp除以应变灵敏系数kε,即可得到胶粘剂的固化实时应变δε,具体公式为

23、

24、式中,t1为恒温阶段结束对应的时刻,δε(t1)为恒温阶段结束时的固化应变值δε。

25、本发明与现有技术的有益效果在于:

26、(1)本发明提供了一种定量评估惯性器件用热固性胶粘剂的固化应变方案与数据分析方法,实现了胶粘剂的固化应变精确测量,可用于评估惯性器件用胶粘剂的力学性能,为胶粘剂固化工艺优化改进及产品性能提升提供核心支撑;

27、(2)相对于传统使用单/双支fbg测量胶粘剂固化应变而言,本发明通过设置多组fbg同时测试多个物理量,经过数据分析处理可消除模具、环境与胶粘剂固化放热等因素对测量结果的影响,有效提升实验结果的准确度;

28、(3)本发明提出的热固性胶粘剂固化应变实时测量与分析方法,具有普适性,可拓展应用于其他种类的热固性胶粘剂固化应变测量实验中,实现胶粘剂的固化应变定量评估。

技术特征:

1.一种惯性器件用热固性胶粘剂固化应变实时测量与分析方法,其特征在于,所述的方法包括:

2.根据权利要求1所述的惯性器件用热固性胶粘剂固化应变实时测量与分析方法,其特征在于,所述的步骤1为:设计并制作具有储胶槽与固定槽的不锈钢模具。

3.根据权利要求1所述的惯性器件用热固性胶粘剂固化应变实时测量与分析方法,其特征在于,所述的步骤3为:

4.根据权利要求1所述的惯性器件用热固性胶粘剂固化应变实时测量与分析方法,其特征在于,所述的步骤4为:

技术总结

本发明属于惯性导航技术领域,公开了一种惯性器件用热固性胶粘剂固化应变实时测量与分析方法,包括:通过过无机胶、耐高温胶带与预紧装置将多支FBG固定于专用测试不锈钢模具上,然后将FBG接入测试系统,再将胶粘剂填入不锈钢模具的储胶槽中,进行胶粘剂的固化应变测试,固化完成后对测试结果进行数据处理与分析,得到胶粘剂的实时固化应变。本发明提出了一种胶粘剂固化应变实时测量方案,创新性地设计并制作了承载胶粘剂与光纤布拉格光栅传感器的专用不锈钢模具,建立了一种固化应变数据处理与分析方法,通过设置多个补偿组FBG去除测试误差因素对胶粘剂固化应变测量结果的影响,最终得到准确的胶粘剂固化实时应变。

技术研发人员:姜潮,李春阳,姚中洋

受保护的技术使用者:湖南大学

技术研发日:

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!