三相腐蚀试验装置及试验方法与流程

本发明涉及腐蚀,尤其涉及一种三相腐蚀试验装置及采用该试验装置进行三相腐蚀的试验方法。

背景技术:

1、乏燃料后处理是核工业中实现核燃料再循环的关键环节,在后处理过程中,连续溶解器面临复杂多相的腐蚀介质的侵蚀,传统腐蚀实验通常仅在液相下进行,不能充分模拟实际腐蚀工况环境。同时,相比通常采用的硝酸溶液,为了探究在真实溶解器工作环境下的腐蚀规律,需要在浓硝酸溶液中加入u、ru、cr、fe、v、cs、ba、sr、y、zr、mo等裂片元素以形成具有放射性的模拟料液。为了开发设计新一代的后处理溶解器材料,需要设计一种能适应模拟料液腐蚀介质,并且可满足三相(气相、液相和冷凝相)腐蚀试验的装置及方法。

2、现有技术中,专利202210252954.6设计出一种三相腐蚀试验装置及试验方法,但其缺乏实时监测腐蚀电位、腐蚀电流的功能。专利202110969224.3设计出一种模拟乏燃料后处理沸腾硝酸三相腐蚀的实验装置,但是此装置仅在沸腾硝酸条件下使用,并不是在模拟料液介质下工作,而且结构复杂,部件繁多,气相冷凝路径较长,不适应于在模拟料液中使用。模拟料液包含放射性元素u以及多种贵金属元素和稀土元素,使用成本极高,价格约为10万元每升。长的气相冷凝路径,复杂多组件的结构都会造成较大的料液损失,同时由于放射性元素u的存在,会使装置的后续清理使用带来极大的困难。

技术实现思路

1、有鉴于此,为了克服现有技术的缺陷,本发明的目的是提供一种改进的三相腐蚀试验装置及对应的试验方法。

2、为了达到上述目的,本发明采用以下的技术方案:

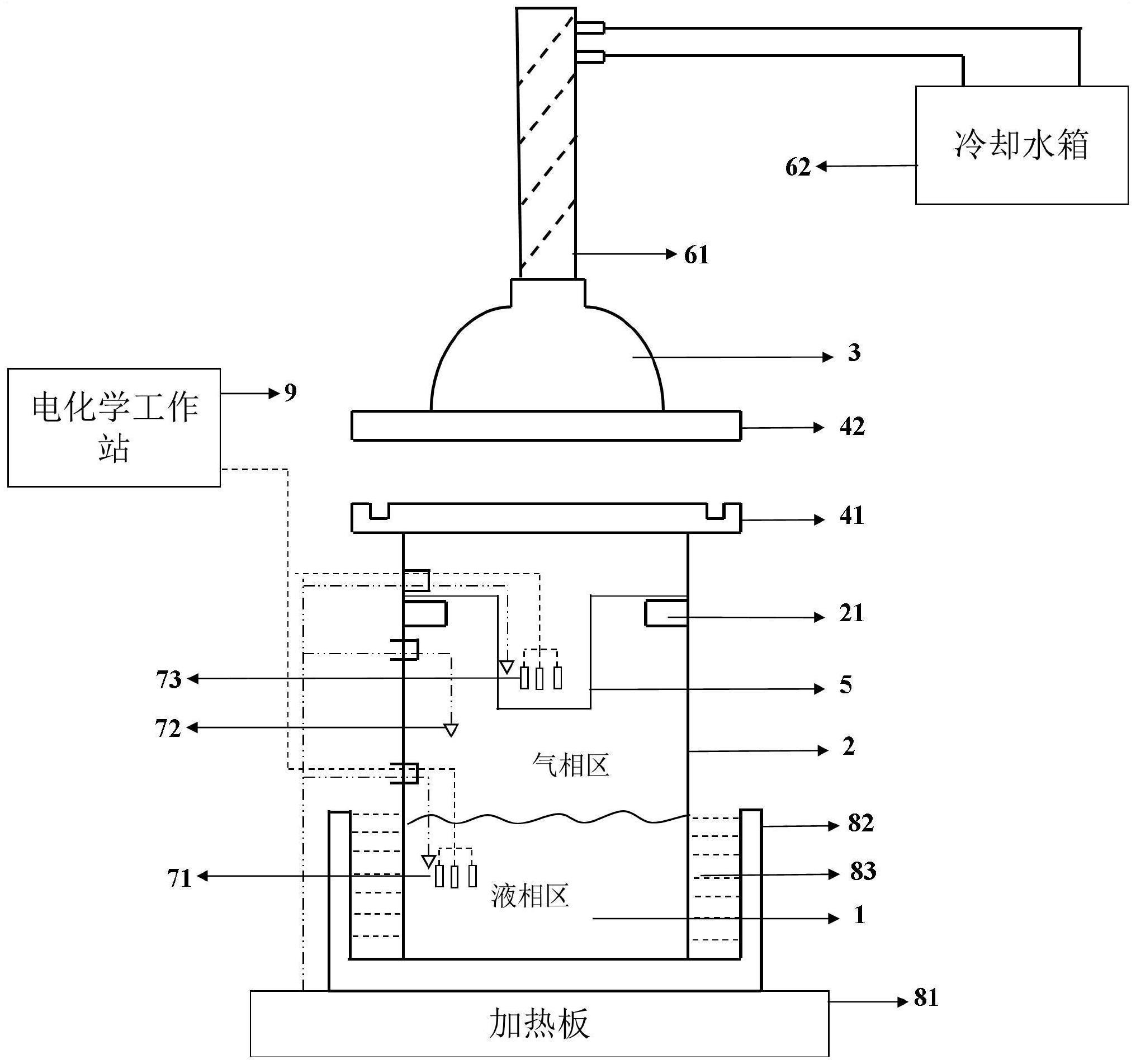

3、一种三相腐蚀试验装置,包括下筒体、上盖体、设置在所述下筒体内的冷凝相容器、设置在所述上盖体上的冷却组件、以及监测组件和加热组件,所述下筒体内容纳有腐蚀介质,所述下筒体的内壁上设置有凸台,所述冷凝相容器包括容纳筒体、位于所述容纳筒体上部的凸耳以及与所述容纳筒体底部连通的回流管,所述凸耳配合放置在所述凸台上。

4、根据本发明的一些优选实施方面,所述凸台为环形设置在所述下筒体的内壁上,所述冷凝相容器上凸耳的整体长度大于环形凸台的内径,所述凸耳上设置有贯穿凸耳厚度方向的安装孔。即凸耳搭在凸台上,容纳筒体穿过环形凸台并位于环形凸台之间。安装孔用于与悬挂丝配合以安装试样。

5、根据本发明的一些优选实施方面,所述安装孔开设在凸耳上对应于所述容纳筒体与凸台之间的位置。该位置的安装孔对应的试样靠近下筒体的中间位置,并位于气流的上升通道上,使得试样的接触更加充分,试验更加高效准确,且冷凝相容器能够任意旋转,不受限制。

6、根据本发明的一些优选实施方面,所述凸台上开设有对应所述安装孔的配合孔,所述配合孔贯穿所述凸台的厚度方向。

7、根据本发明的一些优选实施方面,所述凸耳的整体宽度小于所述环形凸台的内径以形成用于供气流上升的通道。在一些实施例中,凸耳与容纳筒体形成的整体形状为腰型孔形状,又称直边椭圆形或圆角矩形。

8、根据本发明的一些优选实施方面,所述回流管为u型设置,所述u型回流管的一端与所述容纳筒体的底部连通,所述u型回流管的另一端朝向所述下筒体的底部。u型回流管的高度小于容纳筒体的高度,避免与凸台发生干涉。当冷凝相容器中的液面到达一定高度时,通过u型回流管将多余的冷凝相腐蚀介质排出。

9、根据本发明的一些优选实施方面,所述下筒体的上部设置有第一连接板,所述上盖体的下部设置有第二连接板,两个连接板之间相互连接以用于连接所述下筒体和上盖体。两个连接板之间还设置有密封圈实现密封。

10、根据本发明的一些优选实施方面,所述冷却组件包括冷凝管、冷却水箱和连通所述冷凝管和冷却水箱的管道,所述冷凝管与下筒体内的空间连通,以使得液相的腐蚀介质在加热下形成的气相向上移动,并进入冷凝管中冷凝后进入冷凝相容器形成冷凝相。

11、根据本发明的一些优选实施方面,所述冷凝管位于所述容纳筒体的正上方,以实现更加高效的冷凝,有效避免模拟料液(腐蚀介质)冷凝过程的路程损耗。

12、根据本发明的一些优选实施方面,所述加热组件包括加热板、加热容器和位于所述加热容器内的加热介质,所述下筒体的下部位于所述加热介质内。加热介质的液位高于下筒体内腐蚀介质的液位或与其齐平。

13、根据本发明的一些优选实施方面,所述监测组件包括用于监测液相区的第一监测机构、用于监测气相区的第二监测机构、用于监测冷凝相区的第三监测机构以及电化学工作站,所述第一监测机构包括第一温度传感器和液相区三电极工作套件,所述第二监测机构包括第二温度传感器,所述第三监测机构包括第三温度传感器和冷凝相区三电极工作套件,三个温度传感器与加热板电性连接,所述液相区三电极工作套件和冷凝相区三电极工作套件与所述电化学工作站电性连接。加热板能够根据温度传感器反馈的温度进行实时调节。

14、本发明还提供了一种根据上述的三相腐蚀试验装置进行三相腐蚀的试验方法,包括如下步骤:

15、在液相腐蚀容器中加入足量的腐蚀介质;

16、通过悬挂丝将试样悬挂于凸耳的安装孔上,并通过悬挂丝的长度控制试样位于腐蚀介质中的液相区或腐蚀介质液位之上的气相区;同时,在冷凝相容器中置入对应的试样;

17、安装好冷却组件、监测组件和加热组件,并将试验装置整体的下部放置于加热介质中,启动加热;

18、将腐蚀介质加热至设定温度,液相腐蚀介质受热气化,产生气相腐蚀介质,并不断上升,最终进入冷凝管,在冷凝回流作用下,气相腐蚀介质重新凝结,汇集在冷凝相容器中;

19、完成目标腐蚀时间后,取出样品,结束试验。

20、由于采用了以上的技术方案,相较于现有技术,本发明的有益之处在于:本发明的三相腐蚀试验装置,将冷凝相即对应的装置设置在下筒体内,整体结构紧凑,液相、气相、冷凝相依次设置且位于同一竖向区域内,在保证冷凝效果的同时,极大避免了模拟料液的冷凝过程的路程损耗。

技术特征:

1.一种三相腐蚀试验装置,其特征在于,包括下筒体、上盖体、设置在所述下筒体内的冷凝相容器、设置在所述上盖体上的冷却组件、以及监测组件和加热组件,所述下筒体内容纳有腐蚀介质,所述下筒体的内壁上设置有凸台,所述冷凝相容器包括容纳筒体、位于所述容纳筒体上部的凸耳以及与所述容纳筒体底部连通的回流管,所述凸耳配合放置在所述凸台上。

2.根据权利要求1所述的三相腐蚀试验装置,其特征在于,所述凸台为环形设置在所述下筒体的内壁上,所述冷凝相容器上凸耳的整体长度大于环形凸台的内径,所述凸耳上设置有贯穿凸耳厚度方向的安装孔。

3.根据权利要求2所述的三相腐蚀试验装置,其特征在于,所述安装孔开设在凸耳上对应于所述容纳筒体与凸台之间的位置。

4.根据权利要求2或3所述的三相腐蚀试验装置,其特征在于,所述凸台上开设有对应所述安装孔的配合孔,所述配合孔贯穿所述凸台的厚度方向。

5.根据权利要求1所述的三相腐蚀试验装置,其特征在于,所述凸耳的整体宽度小于环形凸台的内径以形成用于供气流上升的通道。

6.根据权利要求1所述的三相腐蚀试验装置,其特征在于,所述回流管为u型设置,所述u型回流管的一端与所述容纳筒体的底部连通,所述u型回流管的另一端朝向所述下筒体的底部。

7.根据权利要求1所述的三相腐蚀试验装置,其特征在于,所述下筒体的上部设置有第一连接板,所述上盖体的下部设置有第二连接板,两个连接板之间相互连接以用于连接所述下筒体和上盖体。

8.根据权利要求1所述的三相腐蚀试验装置,其特征在于,所述冷却组件包括冷凝管、冷却水箱和连通所述冷凝管和冷却水箱的管道,所述冷凝管与下筒体内的空间连通。

9.根据权利要求8所述的三相腐蚀试验装置,其特征在于,所述冷凝管位于所述容纳筒体的正上方。

10.根据权利要求1所述的三相腐蚀试验装置,其特征在于,所述加热组件包括加热板、加热容器和位于所述加热容器内的加热介质,所述下筒体的下部位于所述加热介质内。

11.根据权利要求1所述的三相腐蚀试验装置,其特征在于,所述监测组件包括用于监测液相区的第一监测机构、用于监测气相区的第二监测机构、用于监测冷凝相区的第三监测机构以及电化学工作站,所述第一监测机构包括第一温度传感器和液相区三电极工作套件,所述第二监测机构包括第二温度传感器,所述第三监测机构包括第三温度传感器和冷凝相区三电极工作套件,三个温度传感器与加热板电性连接,所述液相区三电极工作套件和冷凝相区三电极工作套件与所述电化学工作站电性连接。

12.一种权利要求1-11任意一项所述的三相腐蚀试验装置进行三相腐蚀的试验方法,其特征在于,包括如下步骤:

技术总结

本发明公开了一种三相腐蚀试验装置,包括下筒体、上盖体、设置在所述下筒体内的冷凝相容器、设置在所述上盖体上的冷却组件、以及监测组件和加热组件,所述下筒体内容纳有腐蚀介质,所述下筒体的内壁上设置有凸台,所述冷凝相容器包括容纳筒体、位于所述容纳筒体上部的凸耳以及与所述容纳筒体底部连通的回流管,所述凸耳配合放置在所述凸台上。本发明的三相腐蚀试验装置,将冷凝相即对应的装置设置在下筒体内,整体结构紧凑,液相、气相、冷凝相依次设置,在保证冷凝效果的同时,极大避免了模拟料液的冷凝过程的路程损耗。

技术研发人员:朱金辉,梅金娜,韩姚磊

受保护的技术使用者:苏州热工研究院有限公司

技术研发日:

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!