一种变速器总成间隙指定扭矩测量试验方法与流程

本发明涉及变速器试验,具体为一种变速器总成间隙指定扭矩测量试验方法。

背景技术:

1、随着当今汽车技术的不断发展,对变速箱噪声、振动与声振粗糙度nvh品质要求也越来越高,而在汽车变速器制造过程中,如果齿轮设计制造精度不足,及安装过程的影响,会导致档位齿轮副间隙较大,从而引起齿轮敲齿噪声和变速箱的寿命减少,因此为了保证齿轮的制造精度,对变速器齿轮间隙的测量就显得尤为重要。

2、现有齿轮测间隙方法由打表法、塞规法等测量分析,测量方式不易操作,耗时较长,此类方法均无法实现变速器总成,齿轮、同步器外齿圈、传动轴花键误差的同时测量,其他变速器总成测量方法未考虑零件受力变形所带来的影响。

3、因此,本领域技术人员提供了一种变速器总成间隙指定扭矩测量试验方法,以解决上述背景技术中提出的问题。

技术实现思路

1、(一)解决的技术问题

2、针对现有技术的不足,本发明提供了一种变速器总成间隙指定扭矩测量试验方法,通过将变速器总成的输出轴锁死,对变速器总成输入轴施加指定的扭矩,利用角度传感器对变速器总成间隙进行直接测量,可同时测量总成内的齿轮、同步器外齿圈、传动轴花键的误差,且可实现不同扭矩下的总成间隙误差测量,消除了零件受力变形所带来的影响。解决了现有齿轮测间隙方法由打表法、塞规法等测量分析,测量方式不易操作,耗时较长,此类方法均无法实现变速器总成,齿轮、同步器外齿圈、传动轴花键误差的同时测量,其他变速器总成测量方法未考虑零件受力变形所带来的影响的问题。

3、(二)技术方案

4、为实现以上目的,本发明通过以下技术方案予以实现:

5、一种变速器总成间隙指定扭矩测量试验方法,包括以下过程:

6、s1.在进行试验时首先进行变速器的检查;

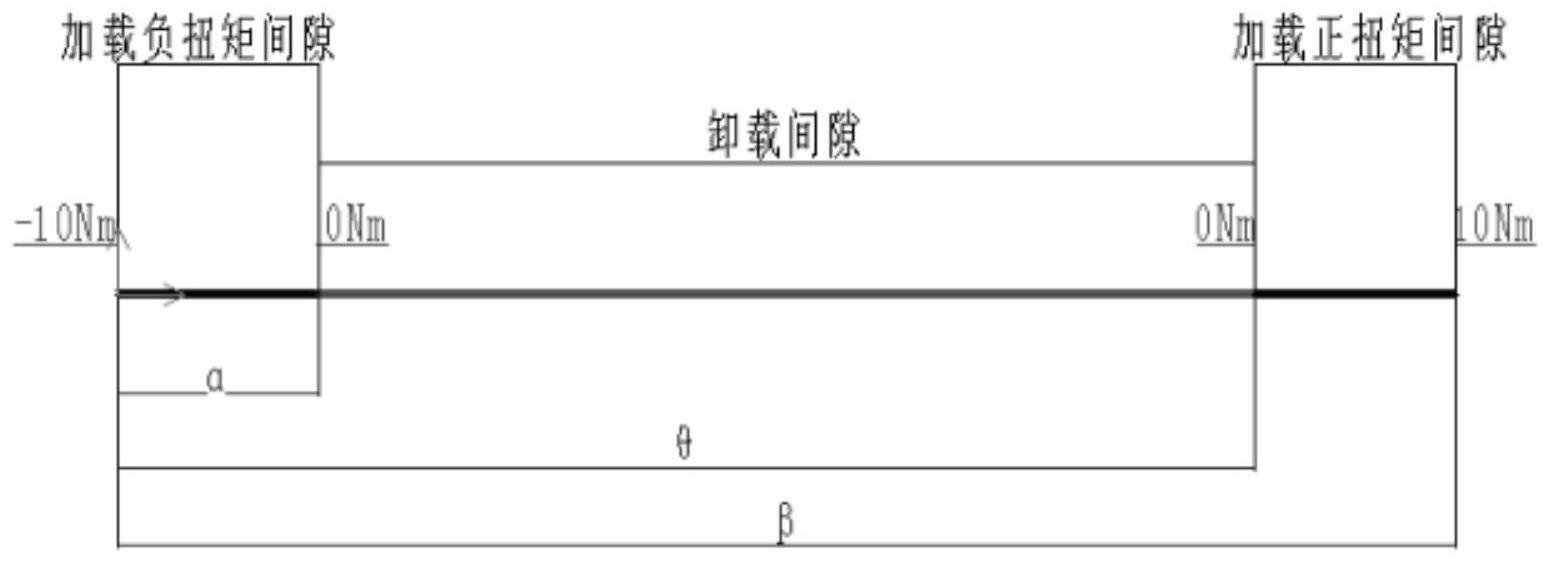

7、s2.确保试验变速器无问题后进行样机安装;

8、s3.将被试件安装至试验台架,并且将变速器的输入轴连接至试验台架的驱动端;

9、s4.调试测试采集设备,确保信号采集正常;

10、s5.手动旋转变速器输入轴,试采集数据,观察数据变化是否正常;

11、s6.将被试件驻车制动器锁紧,保证输出轴无转动;

12、s7.进行正式试验,将被试件手动挂入1挡,按照试验工况设定对应扭矩;

13、s8.驱动电机输入扭矩-10nm,等待数值稳定5s以上,标定该点为测量初始位置,卸载至0nm并记录当前旋转角度α;驱动电机输入扭矩10nm,等待数值稳定5s以上,记录当前旋转角度β;再卸载至0nm并记录当前旋转角度θ;

14、s9.采集完成后,按照试验工况设定扭矩,开始下一扭矩工况数据的采集;

15、s10.检查数据,观察误差记录角度是否有突变等异常数据存在,无异常则进行下一步骤;

16、s11.待1挡所有扭矩工况测试完成后,停止台架,依次将被试件手动挂入2、3、4…挡,按步骤测试所有挡位不同扭矩下的传递误差。

17、进一步地,所述步骤s1中对变速器进行检查的过程包括以下步骤:

18、1).首先检查变速器换挡是否卡滞;

19、2).然后检查变速器的输入、输出轴转动是否正常;

20、3).最后检查变速器的运转是否平稳无异响。

21、进一步地,所述步骤s5中进行数据采集时,若数据有异常,如突变等,则停止台架,检查传感器的安装,采集系统的连线,直至能够正常采集到角度误差数据。

22、进一步地,所述步骤s10中检查数据时,如有异常数据,需检查挡位齿轮存在质量问题或齿面残留污物,或采集系统是否正常工作,确定原因后补测对应扭矩工况试验数据,如无异常数据,则进行下一步骤。

23、进一步地,所述步骤s11操作完后,再次检查所有工况下的角度误差数据,观察有无异常数据存在,如有异常数据存在,则在确定原因并进行整改后重新进行该工况的试验。

24、进一步地,所述被测试的变速器放置于齿轮斑点试验台进行测试,且变速器总成的输入轴安装于台架安装板上由驱动电机驱动,驱动电机用于旋转变速器总成输入轴。

25、进一步地,所述变速器总成的输出轴与制动器连接,通过锁死制动器,让变速器总成输出轴处于不可转动状态。

26、进一步地,该方法通过驱动电机及扭矩传感器对变速器总成输入端的扭矩进行控制,通过角度传感器对变速器总成输入端的旋转角度进行测量记录。

27、(三)有益效果

28、本发明提供了一种变速器总成间隙指定扭矩测量试验方法。具备以下有益效果:

29、1、本发明提供了一种变速器总成间隙指定扭矩测量试验方法,依据现有齿轮传动误差测量设备以及角度传感器,调整软件采集方式,将变速器输出端制动器锁紧,利用台架驱动端角度传感器测量变速器总成在正、负扭矩两个方向的作用下的间隙误差,驱动电机输入扭矩-10nm,等待数值稳定5s以上,标定该点为测量初始位置,卸载至0nm并记录当前旋转角度α,驱动电机输入扭矩10nm,等待数值稳定5s以上,记录当前旋转角度β,卸载至0nm并记录当前旋转角度θ,即可得到加载负扭矩间隙α、加载正扭矩间隙、卸载间隙(β-θ)、加载总间隙测量数据β,测试的效果更好,精度更高。

30、2、本发明提供了一种变速器总成间隙指定扭矩测量试验方法,通过将变速器总成的输出轴锁死,对变速器总成输入轴施加指定的扭矩,利用角度传感器对变速器总成间隙进行直接测量,可同时测量总成内的齿轮、同步器外齿圈、传动轴花键的误差,且可实现不同扭矩下的总成间隙误差测量,消除了零件受力变形所带来的影响。

技术特征:

1.一种变速器总成间隙指定扭矩测量试验方法,其特征在于,包括以下过程:

2.根据权利要求1所述的一种变速器总成间隙指定扭矩测量试验方法,其特征在于,所述步骤s1中对变速器进行检查的过程包括以下步骤:

3.根据权利要求1所述的一种变速器总成间隙指定扭矩测量试验方法,其特征在于,所述步骤s5中进行数据采集时,若数据有异常,如突变等,则停止台架,检查传感器的安装,采集系统的连线,直至能够正常采集到角度误差数据。

4.根据权利要求1所述的一种变速器总成间隙指定扭矩测量试验方法,其特征在于,所述步骤s10中检查数据时,如有异常数据,需检查挡位齿轮存在质量问题或齿面残留污物,或采集系统是否正常工作,确定原因后补测对应扭矩工况试验数据,如无异常数据,则进行下一步骤。

5.根据权利要求1所述的一种变速器总成间隙指定扭矩测量试验方法,其特征在于,所述步骤s11操作完后,再次检查所有工况下的角度误差数据,观察有无异常数据存在,如有异常数据存在,则在确定原因并进行整改后重新进行该工况的试验。

6.根据权利要求1所述的一种变速器总成间隙指定扭矩测量试验方法,其特征在于,所述被测试的变速器放置于齿轮斑点试验台进行测试,且变速器总成的输入轴安装于台架安装板上由驱动电机驱动,驱动电机用于旋转变速器总成输入轴。

7.根据权利要求6所述的一种变速器总成间隙指定扭矩测量试验方法,其特征在于,所述变速器总成的输出轴与制动器连接,通过锁死制动器,让变速器总成输出轴处于不可转动状态。

8.根据权利要求1所述的一种变速器总成间隙指定扭矩测量试验方法,其特征在于,该方法通过驱动电机及扭矩传感器对变速器总成输入端的扭矩进行控制,通过角度传感器对变速器总成输入端的旋转角度进行测量记录。

技术总结

本发明提供一种变速器总成间隙指定扭矩测量试验方法,涉及变速器试验技术领域。该变速器总成间隙指定扭矩测量试验方法,包括以下过程:S1.在进行试验时首先进行变速器的检查;S2.确保试验变速器无问题后进行样机安装;S3.将被试件安装至试验台架,并且将变速器的输入轴连接至试验台架的驱动端;S4.调试测试采集设备,确保信号采集正常。本发明中,通过将变速器总成的输出轴锁死,对变速器总成输入轴施加指定的扭矩,利用角度传感器对变速器总成间隙进行直接测量,可同时测量总成内的齿轮、同步器外齿圈、传动轴花键的误差,且可实现不同扭矩下的总成间隙误差测量,消除了零件受力变形所带来的影响。

技术研发人员:吕晓龙,赵兴天,卢洪泉,王德春,臧运刚,娄建民,武彬,苗秀,盛化哲,郭琦,柏庆军,刘鹤,关祥天,吴杰俊

受保护的技术使用者:哈尔滨东安汽车动力股份有限公司

技术研发日:

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!