一种高空台矢量试验排气全包容结构的制作方法

本申请涉及航空发动机高空模拟试验设备的领域,尤其是涉及一种高空台矢量试验排气全包容结构。

背景技术:

1、随着推力矢量技术的发展和飞机推力矢量技术的应用使飞机的飞行性能、战斗机起降性能、机动性能特别是在过失速机动性能方面有极大的提高,矢量喷管是实现推力矢量的关键部件,它不仅可以产生超音速气流,还可按飞机需要偏转气流方向,产生用于飞机控制的俯仰、偏航和横滚力和力矩的推力矢量。

2、带矢量喷管小涵道比涡扇发动机在开展高空模拟试验时,喷管出口倾斜的高温高压燃气继续膨胀直接射流至排气扩压器内壁,将会因燃气温度过高在局部昌盛过热现象导致设备存在使用安全的问题,同时带偏转角度的高温射流对试验舱内大气的引射作用也会由于偏转流分布不均匀而在试验舱内形成加大的高温回流,致使试验舱后舱温度较高,有可能对发动机试验用的测点引线、电气线缆、舱内摄像等产生烧蚀甚至损坏,不利于试验的安全开展和设备的稳定运行。

3、为了解决上述矢量试验排气产生高温回流对试验的不安全影响,对排气扩压器上的侧壁进行冷却,采用直接热交换的方式对高温燃气进行降温以降对排气扩压器局部烧蚀的问题,但这种方式并不能解决高温燃气回流对试验舱内其它设备的威胁甚至烧蚀,因此这也只是临时措施,并不能从根本上解决这一问题,无法保障试验运行的安全。

技术实现思路

1、有鉴于此,本申请提供一种高空台矢量试验排气全包容结构,解决现有试验设备在开展矢量推力试验时产生的高温燃气回流带来的试验安全问题,保证安全顺利的在高空台开展矢量试验。

2、本申请提供的一种高空台矢量试验排气全包容结构采用如下的技术方案:

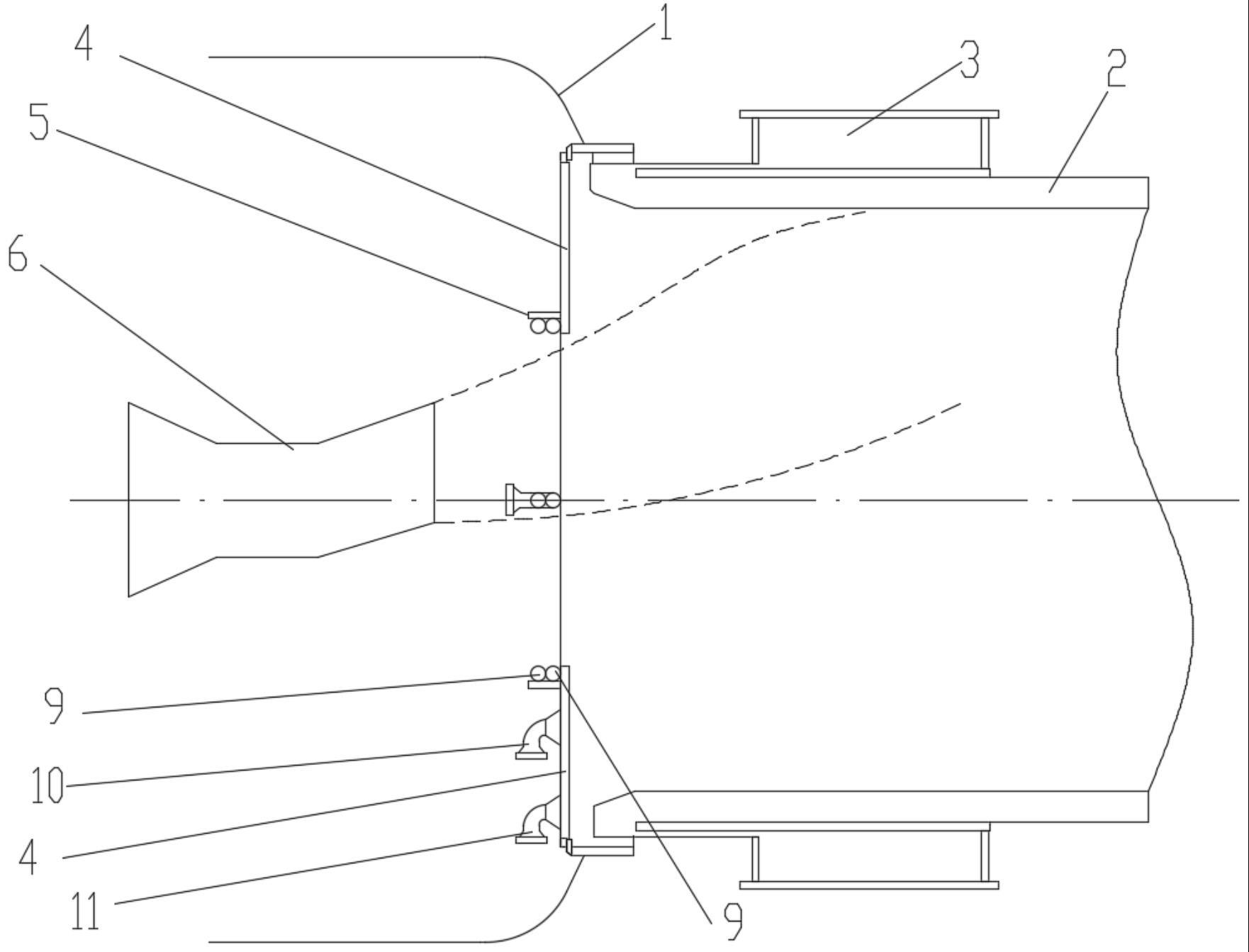

3、一种高空台矢量试验排气全包容结构,包括试验舱和排气扩压器,所述试验舱内设有矢量喷管,所述排气扩压器的进口端连接所述试验舱的出口端,所述排气扩压器的进口端上设有挡环,所述挡环的外圈与所述排气扩压器连接,所述挡环的内圈形成的通孔供矢量喷管最大偏转角度下全域旋转时的射流通过,所述挡环上设有冷却组件对挡环进行降温,所述挡环的内圈上设有喷液组件,所述喷液组件喷出冷却液对试验舱排出的燃气进行降温。

4、可选的,所述挡环包括两个对称的半环形挡板,两个对称的半环形挡板对接形成整个所述挡环,两个所述半环形挡板对接的端面之间设置有间隔。

5、可选的,所述半环形挡板包括内环面、外环面、相对的两个半环形面和两个矩形端面,所述半环形挡板内部中空设置形成冷却空腔,所述冷却组件包括冷却空腔、弧形间隔板、进液管和出液管,所述弧形间隔板设置于冷却空腔中,所述弧形间隔板和挡环同心设置,所述弧形间隔板的两个弧形侧边分别与半环形挡板相对的所述半环形面密封连接,所述弧形间隔板的一个直线形侧边与所述半环形挡板的一个所述矩形端面密封连接,所述弧形间隔板的另一个直线形侧边与所述半环形挡板的另一个所述矩形端面的内侧之间设置有间隙,所述进液管和出液管设置在半环形挡板的所述半环形面上,所述进液管和出液管连通所述冷却空腔,所述进液管和出液管分别位于弧形间隔板的两侧,所述进液管连通供液系统,用于为所述冷却空腔提供冷却液,所述出液管连通排液管,用于将所述冷却空腔中经过热交换的冷却液排出。

6、可选的,两个所述半环形挡板沿竖直平面对称设置,所述弧形间隔板底部的直线形侧边与所述半环形挡板底部的所述矩形端面密封连接,所述弧形间隔板顶部的直线形侧边与所述半环形挡板顶部的所述矩形端面的内侧之间设置有间隙,所述进液管和出液管设置在半环形挡板的所述半环形面的底部上。

7、可选的,所述进液管和出液管设置在所述半环形挡板背对所述排气扩压器的出口的所述半环形面上。

8、可选的,所述进液管位于弧形间隔板和所述半环形挡板的外环面之间,所述出液管位于所述弧形间隔板和所述半环形挡板的内环面之间。

9、可选的,所述喷液组件包括设置在两个所述半环形挡板上靠近内环面一侧的弧形供液管,所述弧形供液管与半环形挡板同心设置,所述弧形供液管连通供液系统,所述弧形供液管上设有多个喷嘴。

10、可选的所述半环形挡板上设有沿所述排气扩压器轴向方向分布的多个所述弧形供液管。

11、综上所述,本申请包括以下有益技术效果:

12、本申请的挡环在满足矢量喷管在最大偏转角度下360°范围旋转时的高温燃气的包容需求的同时,还满足对高温燃气在排气扩压器内部形成回流进行隔挡,防止高温燃气返流至试验舱造成后舱温度升高,对试验舱内试验设备产生危害,从而保证安全顺利的在高空台开展矢量试验。同时,本申请还通过冷却结构对挡环进行降温,确保在高温排气时挡环结构不被烧蚀。还可以在矢量试验排气时通过喷嘴喷出的冷却液直接冷却高温燃气,降低排气核心流在挡环内侧产生回流区的温度,削弱回流区高温对挡环的热负荷,提高矢量试验排气全包容结构的工作稳定性。

技术特征:

1.一种高空台矢量试验排气全包容结构,包括试验舱(1)和排气扩压器(2),所述试验舱(1)内设有矢量喷管(6),所述排气扩压器(2)的进口端连接所述试验舱(1)的出口端,其特征在于,所述排气扩压器(2)的进口端上设有挡环(4),所述挡环(4)的外圈与所述排气扩压器(2)连接,所述挡环(4)的内圈形成的通孔供矢量喷管(6)最大偏转角度下全域旋转时的射流通过,所述挡环(4)上设有冷却组件对挡环(4)进行降温,所述挡环(4)的内圈上设有喷液组件(5),所述喷液组件(5)喷出冷却液对试验舱(1)排出的燃气进行降温。

2.根据权利要求1所述的高空台矢量试验排气全包容结构,其特征在于,所述挡环(4)包括两个对称的半环形挡板(7),两个对称的所述半环形挡板(7)对接形成整个所述挡环(4),两个所述半环形挡板(7)对接的端面之间设置有间隔。

3.根据权利要求2所述的高空台矢量试验排气全包容结构,其特征在于,所述半环形挡板(7)包括内环面、外环面、相对的两个半环形面和两个矩形端面,所述半环形挡板(7)内部中空设置形成冷却空腔,所述冷却组件包括冷却空腔、弧形间隔板(8)、进液管(11)和出液管(10),所述弧形间隔板(8)设置于冷却空腔中,所述弧形间隔板(8)和挡环(4)同心设置,所述弧形间隔板(8)的两个弧形侧边分别与半环形挡板(7)相对的所述半环形面密封连接,所述弧形间隔板(8)的一个直线形侧边与所述半环形挡板(7)的一个所述矩形端面密封连接,所述弧形间隔板(8)的另一个直线形侧边与所述半环形挡板(7)的另一个所述矩形端面的内侧之间设置有间隙,所述进液管(11)和出液管(10)设置在半环形挡板(7)的所述半环形面上,所述进液管(11)和出液管(10)连通所述冷却空腔,所述进液管(11)和出液管(10)分别位于弧形间隔板(8)的两侧,所述进液管(11)连通供液系统,用于为所述冷却空腔提供冷却液,所述出液管(10)连通排液管,用于将所述冷却空腔中经过热交换的冷却液排出。

4.根据权利要求3所述的高空台矢量试验排气全包容结构,其特征在于,两个所述半环形挡板(7)沿竖直平面对称设置,所述弧形间隔板(8)底部的直线形侧边与所述半环形挡板(7)底部的所述矩形端面密封连接,所述弧形间隔板(8)顶部的直线形侧边与所述半环形挡板(7)顶部的所述矩形端面的内侧之间设置有间隙,所述进液管(11)和出液管(10)设置在半环形挡板(7)的所述半环形面的底部上。

5.根据权利要求3所述的高空台矢量试验排气全包容结构,其特征在于,所述进液管(11)和出液管(10)设置在所述半环形挡板(7)背对所述排气扩压器(2)的出口的所述半环形面上。

6.根据权利要求3所述的高空台矢量试验排气全包容结构,其特征在于,所述进液管(11)位于弧形间隔板(8)和所述半环形挡板(7)的外环面之间,所述出液管(10)位于所述弧形间隔板(8)和所述半环形挡板(7)的内环面之间。

7.根据权利要求2所述的高空台矢量试验排气全包容结构,其特征在于,所述喷液组件(5)包括设置在两个所述半环形挡板(7)上靠近内环面一侧的弧形供液管(9),所述弧形供液管(9)与半环形挡板(7)同心设置,所述弧形供液管(9)连通供液系统,所述弧形供液管(9)上设有多个喷嘴(12)。

8.根据权利要求7所述的高空台矢量试验排气全包容结构,其特征在于,所述半环形挡板(7)上设有沿所述排气扩压器(2)轴向方向分布的多个所述弧形供液管(9)。

技术总结

本申请提供了一种高空台矢量试验排气全包容结构,属于航空发动机高空模拟试验设备的技术领域,具体,包括试验舱和排气扩压器,所述试验舱内设有矢量喷管,所述排气扩压器的进口端连接所述试验舱的出口端,所述排气扩压器的进口端上设有挡环,所述挡环的外圈与所述排气扩压器连接,所述挡环的内圈形成的通孔供矢量喷管最大偏转角度下全域旋转时的射流通过,所述挡环上设有冷却组件对挡环进行降温,所述挡环的内圈上设有喷液组件,所述喷液组件喷出冷却液对试验舱排出的燃气进行降温。通过本申请的处理方案,保证安全顺利的在高空台开展矢量试验。

技术研发人员:王飞飞,万世华,刘冬根,田金虎,嵇晓昱,侯鑫正,闵浩,陈学尚

受保护的技术使用者:中国航发四川燃气涡轮研究院

技术研发日:

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!