一种TBM主驱动系统多源信号在线监测仿真试验台

本发明涉及仿真试验台,特别涉及一种tbm主驱动系统多源信号在线监测仿真试验台。

背景技术:

1、tbm主驱动系统是tbm运行中最容易故障的部分,但是其主驱动系统工作环境恶劣作业空间较小结构空间也较为复杂,致使在实际工况中较难取得主驱动系统运行的相关振动、温度等参数状态,一般会通过试验台来进行相关参数的测定。但目前国内相关试验台较少,且多为水平结构设计,不能避开重力的影响,同时试验台大多具有功能单一、拓展性差、更换实验零件困难、数据采集不全的问题。因此亟需设计tbm主驱动系统的仿真试验台以获得可以模拟tbm主驱动系统运行的实验数据。

技术实现思路

1、为了解决现存技术中的问题,本发明提供一种tbm主驱动系统多源信号在线监测仿真试验台。

2、为了实现上述目的,本发明采用如下技术方案:

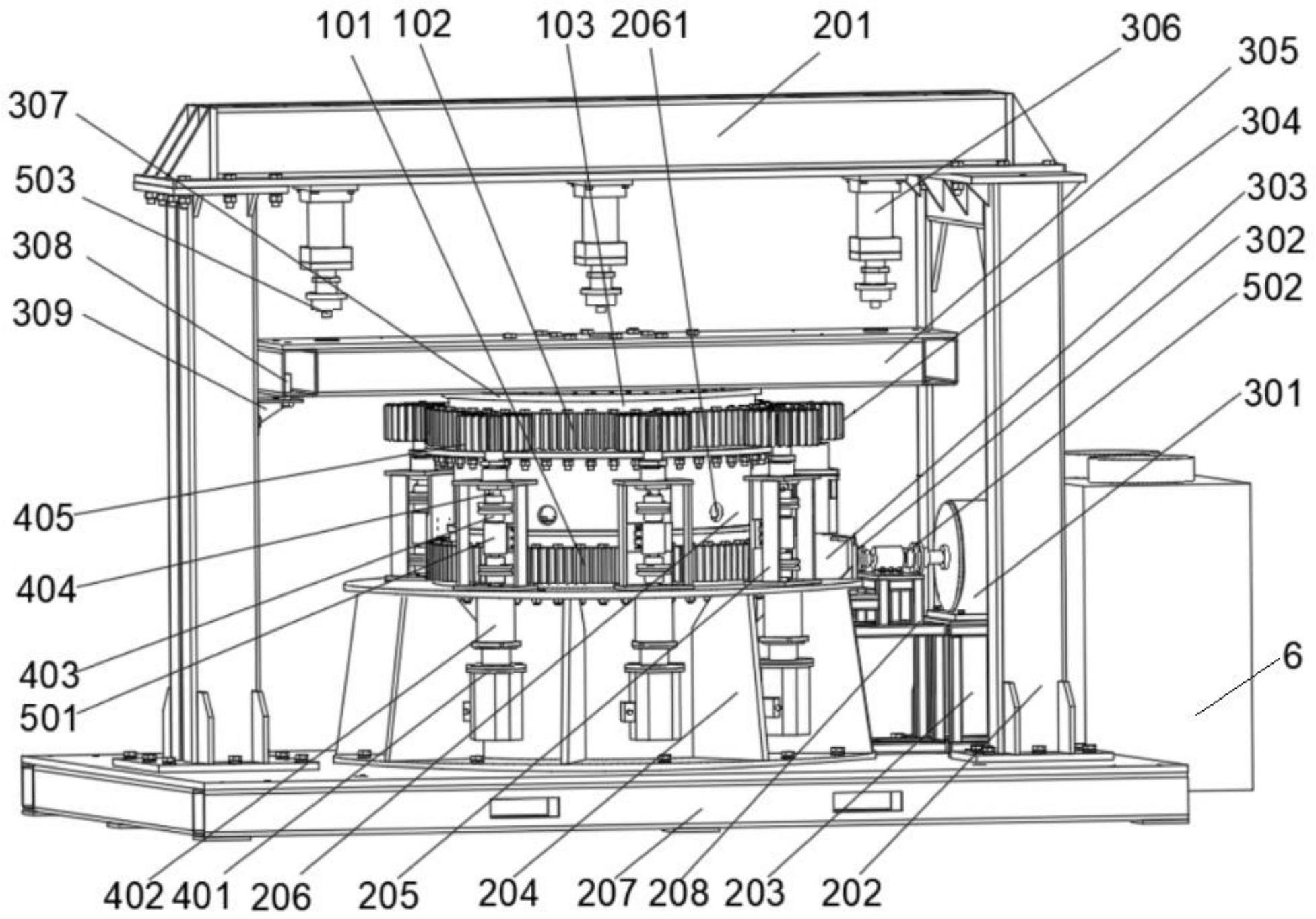

3、一种tbm主驱动系统多源信号在线监测仿真试验台,包括下端主回转支承、上端主回转支承、上端主回转支承内圈、2个支撑横梁、4个支撑立柱、电涡流制动器底座、大底座、若干个第一固定架、支撑套筒、大底板、第二固定架、负载装置、若干个驱动装置以及信号监测组件;

4、2个支撑横梁左、右两侧与大底板之间分别通过2个支撑立柱固定,位于左侧的2个支撑立柱靠紧固定,位于右侧的2个支撑立柱分开固定,所述电涡流制动器底座固定在大底板上方右侧,且置于位于右侧的2个支撑支柱之间的空隙中,大底座固定在大底板上方中间位置,若干个第一固定架沿圆周方向固定在所述大底座上方,所述下端主回转支承外圈与所述大底座通过螺栓固定连接;所述上端主回转支承的外圈设有外齿轮,上端主回转支承内设有上端主回转支承内圈,上端主回转支承的外圈下端通过支撑套筒与下端主回转支承的内圈连接;

5、所述负载装置包括电涡流制动器、负载端联轴器、负载端减速器、负载小齿轮、加载盘、若干个加载液压缸、加载法兰盘;所述电涡流制动器安装在所述电涡流制动器底座上,电涡流制动器依次与负载端联轴器、负载端减速器连接,负载端减速器输出轴与所述负载小齿轮通过轴孔配合键连接,负载小齿轮与所述上端主回转支承的外齿轮通过齿轮传动连接,为上端主回转支承提供负载扭矩,所述加载盘与所述加载法兰盘之间通过螺栓连接,加载法兰盘与上端主回转支承内圈采用螺栓相连接,若干个加载液压缸与所述支撑横梁底端通过螺栓固定连接,若干个加载液压缸用于对加载盘施加压力;

6、所述驱动装置包括若干个驱动电机、若干个驱动端减速器、2个联轴器、驱动轴、若干个驱动小齿轮;若干个驱动电机分别与所述驱动端减速器直连,每个驱动端减速器均与所述大底座连接,每个驱动端减速器输出轴通过1个联轴器与驱动端扭矩传感器相连接,驱动端扭矩传感器通过另外1个联轴器与驱动轴连接,每个所述驱动轴输出端与所述驱动小齿轮连接,每个驱动小齿轮与上端主回转支承外齿圈通过齿轮传动连接;

7、所述信号监测组件包括若干个驱动端扭矩传感器、负载端扭矩传感器、若干个压力传感器;在每个驱动端减速器与联轴器之间均安装有驱动端扭矩传感器,驱动端扭矩传感器用以采集每个驱动端减速器的输出转矩,负载端扭矩传感器安装在电涡流制动器和负载端减速器之间,负载端扭矩传感器用以采集负载装置的输入扭矩,且负载端扭矩传感器固定在第二固定架上,每个加载液压缸底端均设有压力传感器,压力传感器用以采集加载液压缸的压力。

8、进一步地,所述tbm主驱动系统多源信号在线监测仿真试验台还包括液压站,置于大底板的右侧,与若干个加载液压缸相连接。

9、进一步地,所述大底座包括底板、顶板、支撑圆筒和8个肋板,支撑圆筒的上、下两端分别固定有顶板和底板,顶板、底板与支撑圆筒外周面之间形成环形腔体,在所述顶板和底板的对应位置分别设有上开孔和下开孔,在所述顶板上还开设有6个方孔,6个方孔沿上开孔和下开孔所在水平中心轴线位置按照圆周方向对称分布;所述8个肋板沿圆周方向平均分布且垂直固定在底板和顶板之间的环形腔体中,将环形腔体分成2个第一腔体和6个第二腔体,2个第一腔体对称分布在沿上开孔和下开孔所在水平中心轴线位置;在每个所述第二腔体内安装有1个驱动电机,在每个方孔上方均安装有1个第一固定架,所述驱动端扭矩传感器与第一固定架固定。

10、进一步地,每侧的3个所述方孔中,两两方孔之间的夹角为45°。

11、进一步地,所述第一固定架包括下固定板、上固定板、两个侧立板及后立板,所述两个侧立板分别垂直固定在下固定板和上固定板之间的左、右两侧,后立板垂直固定在下固定板和上固定板之间的后侧,下固定板和上固定板上分别设有轴承座,驱动端减速器与下固定板上的轴承座转动连接,驱动轴与上固定板上的轴承座转动连接,所述驱动端扭矩传感器的两侧通过螺栓连接固定在后立板上。

12、进一步地,所述驱动轴包括一体成型的第一轴体、轴肩和第二轴体,所述第一轴体与所述驱动小齿轮之间通过平键连接,第二轴体与联轴器通过平键连接。

13、进一步地,所述负载装置还包括阻扭销及阻扭销座,所述阻扭销安装在所述加载盘的左侧底端,所述阻扭销与所述阻扭销座通过螺栓连接,所述阻扭销座与位于左侧的支撑立柱通过螺栓固定连接,阻扭销和阻扭销座用于防止加载盘倾覆。

14、进一步地,所述加载液压缸设置3个,3个加载液压缸间隔布置,且加载液压缸的顶端通过螺栓固定在2个支撑横梁上,且3个加载液压缸设置不同的压力值,对加载盘施加不同的压力,从而产生倾覆力矩。

15、进一步地,在所述支撑套筒上沿圆周方向设置多个添油口。

16、本发明的有益效果在于:本发明通过驱动装置驱动上端主回转支承转动,进而带动支撑套筒和下端主回转支承同步转动,模拟tbm主驱动系统。本发明的加载装置通过3个加载液压缸、加载盘以及加载法兰盘用来模拟加载轴向力和倾覆力矩,通过电涡流制动器、负载端减速器、负载小齿轮模拟掘进反扭矩,可以模拟下端主回转支承及上端主回转支承在tbm破碎岩石过程中所受到的轴向力以及倾覆力矩和反扭矩,加载液压缸及电涡流制动器相互独立,可以分开或同时运行。同时,本发明通过合理布置驱动端扭矩传感器、负载端扭矩传感器以及压力传感器实时监测负载装置以及驱动装置的数据,弥补了实际工况中信号检测困难的缺点。本发明通过垂直布置各部件,有效避开了重力对倾覆力矩和小齿轮受力的影响,使实验数据更具说服力,且本发明的驱动小齿轮可拆卸更换,方便做tbm驱动小齿轮故障检测实验,且可以做驱动电机同步、驱动小齿轮、负载小齿轮故障等相关研究,较此前的试验台大多只能模拟一种工况,且实验数据与实际工况相差较大的情况相比,本发明的实验台可模拟多种工况,实验数据与实际工况更接近,对实际工况的模拟更加真实,且易于操作。

技术特征:

1.一种tbm主驱动系统多源信号在线监测仿真试验台,其特征在于,包括下端主回转支承、上端主回转支承、上端主回转支承内圈、2个支撑横梁、4个支撑立柱、电涡流制动器底座、大底座、若干个第一固定架、支撑套筒、大底板、第二固定架、负载装置、若干个驱动装置以及信号监测组件;

2.如权利要求1所述的一种tbm主驱动系统多源信号在线监测仿真试验台,其特征在于,所述tbm主驱动系统多源信号在线监测仿真试验台还包括液压站,置于大底板的右侧,与若干个加载液压缸相连接。

3.如权利要求1所述的一种tbm主驱动系统多源信号在线监测仿真试验台,其特征在于,所述大底座包括底板、顶板、支撑圆筒和8个肋板,支撑圆筒的上、下两端分别固定有顶板和底板,顶板、底板与支撑圆筒外周面之间形成环形腔体,在所述顶板和底板的对应位置分别设有上开孔和下开孔,在所述顶板上还开设有6个方孔,6个方孔沿上开孔和下开孔所在水平中心轴线位置按照圆周方向对称分布;所述8个肋板沿圆周方向平均分布且垂直固定在底板和顶板之间的环形腔体中,将环形腔体分成2个第一腔体和6个第二腔体,2个第一腔体对称分布在沿上开孔和下开孔所在水平中心轴线位置;在每个所述第二腔体内安装有1个驱动电机,在每个方孔上方均安装有1个第一固定架,所述驱动端扭矩传感器与第一固定架固定。

4.如权利要求3所述的一种tbm主驱动系统多源信号在线监测仿真试验台,其特征在于,每侧的3个所述方孔中,两两方孔之间的夹角为45°。

5.如权利要求3所述的一种tbm主驱动系统多源信号在线监测仿真试验台,其特征在于,所述第一固定架包括下固定板、上固定板、两个侧立板及后立板,所述两个侧立板分别垂直固定在下固定板和上固定板之间的左、右两侧,后立板垂直固定在下固定板和上固定板之间的后侧,下固定板和上固定板上分别设有轴承座,驱动端减速器与下固定板上的轴承座转动连接,驱动轴与上固定板上的轴承座转动连接,所述驱动端扭矩传感器的两侧通过螺栓连接固定在后立板上。

6.如权利要求1所述的一种tbm主驱动系统多源信号在线监测仿真试验台,其特征在于,所述驱动轴包括一体成型的第一轴体、轴肩和第二轴体,所述第一轴体与所述驱动小齿轮之间通过平键连接,第二轴体与联轴器通过平键连接。

7.如权利要求1所述的一种tbm主驱动系统多源信号在线监测仿真试验台,其特征在于,所述负载装置还包括阻扭销及阻扭销座,所述阻扭销安装在所述加载盘的左侧底端,所述阻扭销与所述阻扭销座通过螺栓连接,所述阻扭销座与位于左侧的支撑立柱通过螺栓固定连接,阻扭销和阻扭销座用于防止加载盘倾覆。

8.如权利要求1所述的一种tbm主驱动系统多源信号在线监测仿真试验台,其特征在于,所述加载液压缸设置3个,3个加载液压缸间隔布置,且加载液压缸的顶端通过螺栓固定在2个支撑横梁上,且3个加载液压缸设置不同的压力值,对加载盘施加不同的压力,从而产生倾覆力矩。

9.如权利要求1所述的一种tbm主驱动系统多源信号在线监测仿真试验台,其特征在于,在所述支撑套筒上沿圆周方向设置多个添油口。

技术总结

本发明涉及一种TBM主驱动系统多源信号在线监测仿真试验台,包括下端主回转支承、上端主回转支承、上端主回转支承内圈、2个支撑横梁、4个支撑立柱、电涡流制动器底座、大底座、若干个第一固定架、支撑套筒、大底板、第二固定架、负载装置、若干个驱动装置以及信号监测组件。本发明通过驱动装置驱动上端主回转支承转动,进而带动支撑套筒和下端主回转支承同步转动,模拟TBM主驱动系统。本发明可实现实时监测负载装置及驱动装置的数据,弥补了实际工况中信号检测困难的缺点。本发明通过垂直布置各部件,有效避开了重力对倾覆力矩和小齿轮受力的影响,使实验数据更具说服力,且本发明的驱动小齿轮可拆卸更换,方便做TBM驱动小齿轮故障检测实验。

技术研发人员:周鹏,杨露,徐佳璨,王子男,邴邵丹,王萌,任云鹏,赵浩轩

受保护的技术使用者:沈阳建筑大学

技术研发日:

技术公布日:2024/1/14

- 还没有人留言评论。精彩留言会获得点赞!