一种导电体电镀过程中引入氢含量的实时检测装置及方法与流程

本发明涉及电化学检测,具体涉及一种导电体电镀过程中引入氢含量的实时检测装置及方法。

背景技术:

1、电镀因成本低,易操作的特点,成为一种常见的钢铁材料表面防护手段。截至目前,已经有很多种成熟的镀液体系被发明了出来,如电镀钯镍、电镀锌镍、电镀镉钛、电镀铬、电镀金等。这些镀层可以改善钢铁材料表面耐蚀性、耐磨性、导电性、焊接性等表面特性,拓宽了钢铁材料的应用场景。然而,无论是哪种镀层,电镀的效率都不可能达到100%,这意味着不是所有的电流都用来还原镀层导电体了,总有一部分电流参与电解水,在阴极(工件)上析出氢气。这部分氢气,一部分会被释放,另一部分则会渗入钢铁材料中,进入材料中的氢,存在于间隙晶格位置,还可被困在微观缺陷位置,如晶界、位错和基体-粒子界面。服役期的钢材在应力梯度作用下氢原子极易向高应力区富集,会使材料的力学性能下降,失去其强度和延展性,并在较低的载荷下发生断裂,导致氢脆,钢的氢脆敏感性随着强度的不断提高而急剧增加,严重影响了钢铁材料的寿命。

2、目前,力学测试是评估材料氢脆最常见的的方法,如慢应变速率拉伸试验法、恒载荷法等。但是力学测试的技术对测试样品加工精度要求高,尤其是缺口部分,加工过程中的加工误差,缺口附近材料本身的热处理不均匀或者微裂纹等缺陷,都会造成应力-应变曲线的离散程度较大,不能真实的反映氢原子导致的断裂情况。力学测试需要的时间长,往往需要一周甚至更久,有时还需要在外层做处理以防止测试过程中氢的逸出。带有镀覆层的试样,力学测试的方法需要先进行电镀,再进行测试,无法实时获得氢原子的扩散数据。

3、因此,发明人提供了一种导电体电镀过程中引入氢含量的实时检测装置及方法。

技术实现思路

1、(1)要解决的技术问题

2、本发明实施例提供了一种导电体电镀过程中引入氢含量的实时检测装置及方法,解决了导电体电镀过程中氢含量的实时检测难度大的技术问题。

3、(2)技术方案

4、本发明的第一方面提供了一种导电体电镀过程中引入氢含量的实时检测装置,包括电镀槽、阳极板、加热及温控装置、测量槽、质子交换膜、辅助电极、参比电极、可抽拉密封隔板及储存槽,所述测量槽的两端分别连接所述电镀槽、所述储存槽;其中,

5、所述阳极板、所述加热及温控装置均放置于所述电镀槽内且利用镀液对试片进行电镀;

6、所述质子交换膜、所述辅助电极及所述参比电极均放置于所述测量槽内,所述质子交换膜可上下移动地设置于所述测量槽且用于将所述测量槽分隔出独立的第一区、第二区,所述第一区的一端与所述电镀槽连通,所述第二区的两端分别与所述储存槽、所述第一区连通,所述辅助电极及所述参比电极均位于所述第二区;

7、所述储存槽用于存储离子液体且与所述测量槽之间通过所述可抽拉密封隔板隔绝;当所述可抽拉密封隔板打开时,所述储存槽内的离子液体流入所述测量槽。

8、进一步地,实时检测装置还包括第一盖板,所述第一盖板覆盖于所述测量槽的上端开口。

9、进一步地,实时检测装置还包括第二盖板,所述第二盖板覆盖于所述储存槽的上端开口。

10、进一步地,实时检测装置还包括第一安装孔及第二安装孔,所述第一安装孔开设于所述测量槽的侧壁,所述第二安装孔开设于所述储存槽的侧壁,外接循环泵的两端分别接入对应的所述第一安装孔、所述第二安装孔。

11、进一步地,所述电镀槽与所述测量槽的连接处用于放置所述试片,所述试片的两侧分别与所述电镀槽、所述测量槽接触。

12、本发明的第二方面提供了一种利用上述导电体电镀过程中引入氢含量的实时检测装置的检测方法,包括以下步骤:

13、对导电体试片进行镀前处理;

14、分别在电镀槽、测量槽中对镀前处理后的导电体试片同时进行电镀、氢原子扩散测试,并建立电镀电流密度与氢原子氧化电流密度的实时关系。

15、进一步地,所述对导电体试片进行镀前处理,具体为:

16、对所述导电体试片的表面进行打磨,然后对所述导电体试片进行脱脂和碱洗,再用去离子水冲洗干净并干燥。

17、进一步地,所述分别在电镀槽、测量槽中对镀前处理后的导电体试片同时进行电镀、氢原子扩散测试,具体为:

18、室温下在所述电镀槽内对所述导电体试片进行电镀;以及,

19、在所述测量槽内对所述导电体试片进行氢原子扩散测试。

20、进一步地,所述镀液的ph为10,电镀的电流密度为2~4a/dm2。

21、进一步地,电镀结束后,当测氢端的电流信号小于最大值的5%时,停止测量。

22、(3)有益效果

23、综上,本发明通过用带有质子交换膜的电解池体系对氢原子在电镀过程中的扩散进行实时检测,建立了电镀电流密度与氢原子氧化电流密度的实时关系。通过氧化电流密度,可以反推得知电镀的参数对氢扩散的影响,从而优化电镀参数,寻找到对氢脆性能影响最小的电镀参数。

技术特征:

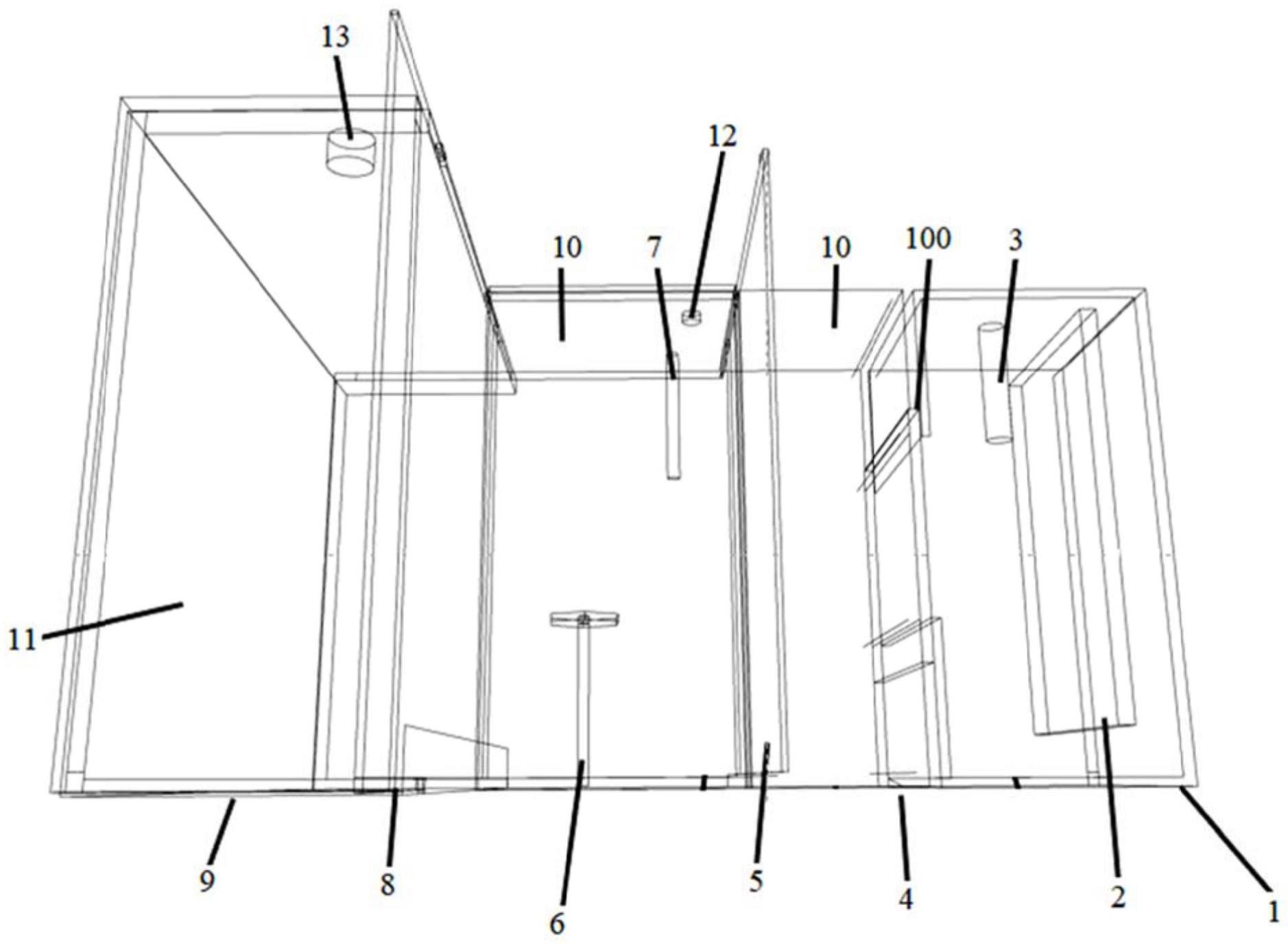

1.一种导电体电镀过程中引入氢含量的实时检测装置,其特征在于,包括电镀槽(1)、阳极板(2)、加热及温控装置(3)、测量槽(4)、质子交换膜(5)、辅助电极(6)、参比电极(7)、可抽拉密封隔板(8)及储存槽(9),所述测量槽(4)的两端分别连接所述电镀槽(1)、所述储存槽(9);其中,

2.根据权利要求1所述的导电体电镀过程中引入氢含量的实时检测装置,其特征在于,还包括第一盖板(10),所述第一盖板(10)覆盖于所述测量槽(4)的上端开口。

3.根据权利要求1所述的导电体电镀过程中引入氢含量的实时检测装置,其特征在于,还包括第二盖板(11),所述第二盖板(11)覆盖于所述储存槽(9)的上端开口。

4.根据权利要求1所述的导电体电镀过程中引入氢含量的实时检测装置,其特征在于,还包括第一安装孔(12)及第二安装孔(13),所述第一安装孔(12)开设于所述测量槽(4)的侧壁,所述第二安装孔(13)开设于所述储存槽(9)的侧壁,外接循环泵的两端分别接入对应的所述第一安装孔(12)、所述第二安装孔(13)。

5.根据权利要求1-4中任一项所述的导电体电镀过程中引入氢含量的实时检测装置,其特征在于,所述电镀槽(1)与所述测量槽(4)的连接处用于放置所述试片(100),所述试片(100)的两侧分别与所述电镀槽(1)、所述测量槽(4)接触。

6.一种利用如权利要求1-5中任一项所述导电体电镀过程中引入氢含量的实时检测装置的检测方法,其特征在于,该方法包括以下步骤:

7.根据权利要求6所述的检测方法,其特征在于,所述对导电体试片进行镀前处理,具体为:

8.根据权利要求6所述的检测方法,其特征在于,所述分别在电镀槽、测量槽中对镀前处理后的导电体试片同时进行电镀、氢原子扩散测试,具体为:

9.根据权利要求8所述的检测方法,其特征在于,所述镀液的ph为10,电镀的电流密度为2~4a/dm2。

10.根据权利要求6所述的检测方法,其特征在于,电镀结束后,当测氢端的电流信号小于最大值的5%时,停止测量。

技术总结

本发明涉及电化学检测技术领域,具体涉及一种导电体电镀过程中引入氢含量的实时检测装置及方法。其包括电镀槽、阳极板、加热及温控装置、测量槽、质子交换膜、辅助电极、参比电极、可抽拉密封隔板及储存槽,测量槽的两端分别连接电镀槽、储存槽;质子交换膜、辅助电极及参比电极均放置于测量槽内,质子交换膜可上下移动地设置于测量槽且用于将测量槽分隔出独立的第一区、第二区;储存槽用于存储离子液体且与测量槽之间通过可抽拉密封隔板隔绝;当可抽拉密封隔板打开时,储存槽内的离子液体流入测量槽。该导电体电镀过程中引入氢含量的实时检测装置及方法的目的是解决导电体电镀过程中氢含量的实时检测难度大的问题。

技术研发人员:魏琪,李文,张笑尘,杨名,韦国科

受保护的技术使用者:中国航空制造技术研究院

技术研发日:

技术公布日:2024/1/14

- 还没有人留言评论。精彩留言会获得点赞!