一体注塑式管路温度传感器及其成型工艺的制作方法

本发明涉及温度传感器设备,尤其涉及一体注塑式管路温度传感器及其成型工艺。

背景技术:

1、目前,市场上普遍使用的一体式管路温度传感器采用如图1所示结构,主要由插针31、注塑内壳32、敏感元件33和注塑管34组成,其中插针31设置在注塑内壳32上,同时注塑管34于侧壁形成有装配腔302和感温腔303,其中装配腔302向外凸出注塑管34的侧壁,用于安装带有插针31的注塑内壳32,其中感温腔303向内凸出至管腔301中,并灌注有导热剂35,用于包绕敏感元件33位于感温腔303的部分;

2、在注塑成型的过程中,由于浇注口位于注塑管34的侧壁341,并靠近感温腔303的腔口,这就使得注塑熔化产生的高温流体会在感温包36位置逐渐汇流,进而容易在感温包36的底部位置形成困气现象,造成注塑缺陷,影响产品质量,比如气体难以排出,注塑压力大,导致注塑填充困难,成型周期长,甚至还会出现底部缺胶现象;还比如气体被注塑熔体卷入形成气泡,导致产品组织疏松,强度下降;还比如会增大制品内部的残留应力,形成熔接痕;

3、另外,感温包36悬空设置在管腔301内,长期处于流体冲击的状态,也存在断裂的风险,使用寿命较低,而如果将感温包36的壁加厚,则会影响流体的流通速率。

技术实现思路

1、本发明的一个优势在于提供一种一体注塑式管路温度传感器及其成型工艺,其中在注塑管的管腔内设置有连接感温包和管壳侧壁的内孔导流柱,使得在成型注塑管的过程中能够以注塑管的底侧壁作为浇注口,这样一来,注塑料就会经由内孔导流柱优先流经感温包的底部,从而能够避免常规注塑过程中高温流体汇流产生的困气现象,此外,内孔导流柱不但起到注塑导流的作用,同时也起到连接支撑的作用,使得常规悬空设置的感温包变为固定连接式的结构,从此两方面均极大的提高了产品质量和感温包的结构强度,大大延长了温度传感器的使用寿命,其中在断裂强度方面,相对于常规温度传感器提高了接近一倍的力矩强度。

2、本发明的一个优势在于提供一种一体注塑式管路温度传感器及其成型工艺,其中基于定位孔和定位柱的配合,同时在定位柱的顶部还一体热熔成型设置有限位凸起,能够使注塑内壳和注塑管之间同时在横向和纵向起到限位作用,有效提升了注塑内壳和注塑管之间的连接稳定性,提高了温度传感器的整体结构强度。

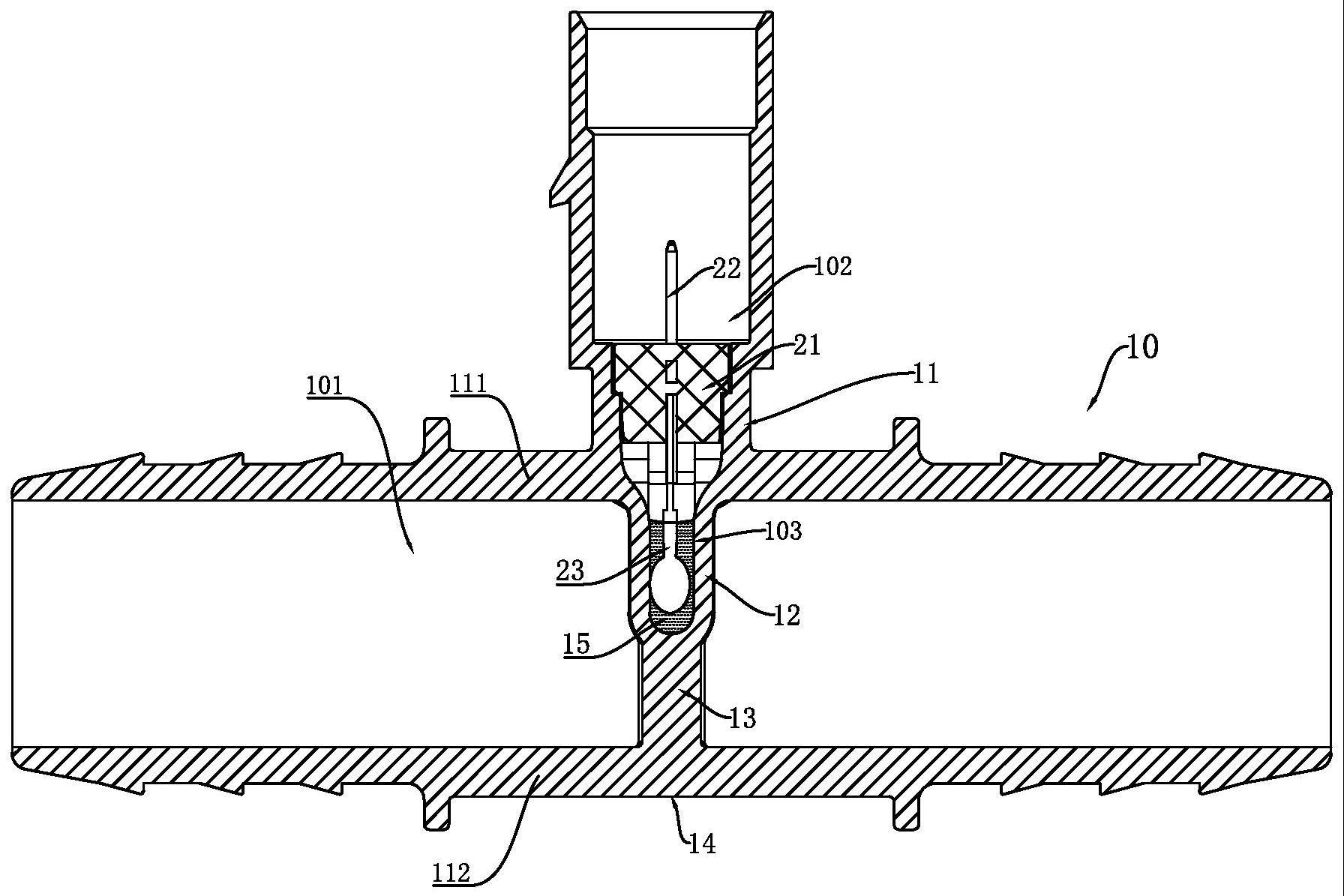

3、为达到本发明以上至少一个优势,第一方面,本发明提供一种一体注塑式管路温度传感器,包括:

4、注塑管,其中所述注塑管由管壳、感温包和内孔导流柱一体成型组成,其中所述感温包由所述管壳的侧壁朝管腔垂直延伸预定深度,所述内孔导流柱沿所述感温包的延伸方向延伸,并在所述管腔内连接所述感温包和所述管壳另一侧的侧壁,其中所述感温包远离所述内孔导流柱的一端形成装配腔和感温腔,其中所述装配腔向外凸出所述侧壁,所述感温腔位于所述管腔内;

5、装配总成,其中所述装配总成包括注塑内壳、插针和敏感元件,其中所述注塑内壳位于所述装配腔内,并固定连接所述管壳,其中所述插针一体注塑设置在所述注塑内壳内,并沿所述延伸方向分别凸出所述注塑内壳,其中所述敏感元件于所述注塑内壳的下方沿所述延伸方向延伸,并于一端连接所述插针,于另一端延伸至所述感温腔内,所述感温腔内还设置有导热剂,所述导热剂包绕所述敏感元件位于所述感温腔内的部分。

6、根据本发明一实施例,所述注塑内壳于周向均匀设置有若干个定位孔,所述定位孔沿所述延伸方向延伸,所述注塑管一体成型设置有与所述定位孔相配合的定位柱。

7、根据本发明一实施例,所述定位柱为热熔性定位柱。

8、根据本发明一实施例,所述定位柱于顶部一体成型设置有限位凸起,所述限位凸起在周向凸出所述定位孔,并抵接在所述注塑内壳的顶部。

9、根据本发明一实施例,所述敏感元件被实施为热敏电阻。

10、第二方面,本申请还提供了上述一体注塑式管路温度传感器的成型工艺,包括以下步骤:

11、一体注塑所述插针至所述注塑内壳;

12、装配带有所述插针的所述注塑内壳和所述敏感元件,进行电阻焊接,形成装配总成;

13、向所述注塑管的所述感温腔内灌注导热剂,其中所述注塑管的成型浇注口位于正对所述内孔导流柱的外侧壁,使得注塑料经由所述内孔导流柱优先流经所述感温包的底部;

14、装配所述装配总成至所述注塑管内,其中所述敏感元件位于所述感温腔内的部分完全浸没在所述导热剂内。

15、根据本发明一实施例,在所述注塑管的所述装配腔内一体成型设置沿所述延伸方向延伸的定位柱,使得在装配所述装配总成时,所述注塑内壳能够基于所述定位孔和所述定位柱的配合快速、准确安装到位。

16、根据本发明一实施例,在所述装配总成被装配到所述注塑管后,热熔所述定位柱位于所述注塑内壳的顶部的部分,使得所述定位柱位于所述注塑内壳的顶部的部分形成限位凸起而抵接在所述注塑内壳的顶部。

17、根据本发明一实施例,所述定位柱配合所述限位凸起形成铆钉形状。

18、本发明的这些和其它目的、特点和优势,通过下述的详细说明,得以充分体现。

技术特征:

1.一体注塑式管路温度传感器,其特征在于,包括:

2.如权利要求1所述一体注塑式管路温度传感器,其特征在于,所述注塑内壳于周向均匀设置有若干个定位孔,所述定位孔沿所述延伸方向延伸,所述注塑管一体成型设置有与所述定位孔相配合的定位柱。

3.如权利要求2所述一体注塑式管路温度传感器,其特征在于,所述定位柱为热熔性定位柱。

4.如权利要求3所述一体注塑式管路温度传感器,其特征在于,所述定位柱于顶部一体成型设置有限位凸起,所述限位凸起在周向凸出所述定位孔,并抵接在所述注塑内壳的顶部。

5.如权利要求1所述一体注塑式管路温度传感器,其特征在于,所述敏感元件被实施为热敏电阻。

6.如权利要求2至5任一所述一体注塑式管路温度传感器的成型工艺,其特征在于,包括以下步骤:

7.如权利要求6所述成型工艺,其特征在于,在所述注塑管的所述装配腔内一体成型设置沿所述延伸方向延伸的定位柱,使得在装配所述装配总成时,所述注塑内壳能够基于所述定位孔和所述定位柱的配合快速、准确安装到位。

8.如权利要求7所述成型工艺,其特征在于,在所述装配总成被装配到所述注塑管后,热熔所述定位柱位于所述注塑内壳的顶部的部分,使得所述定位柱位于所述注塑内壳的顶部的部分形成限位凸起而抵接在所述注塑内壳的顶部。

9.如权利要求8所述成型工艺,其特征在于,所述定位柱配合所述限位凸起形成铆钉形状。

技术总结

本申请公开一体注塑式管路温度传感器及其成型工艺,其中温度传感器包括注塑管和装配总成,注塑管由管壳、感温包和内孔导流柱组成,感温包由管壳的侧壁朝管腔垂直延伸预定深度,内孔导流柱在管腔内连接感温包和管壳的底侧壁,感温包远离内孔导流柱的一端形成装配腔和感温腔;装配总成包括注塑内壳、插针和敏感元件,注塑内壳位于装配腔内,并固定连接管壳,插针设置在注塑内壳内,并沿延伸方向分别凸出注塑内壳,敏感元件于注塑内壳的下方沿延伸方向延伸,并于一端连接插针,于另一端延伸至感温腔内,感温腔内还设置有包绕敏感元件的导热剂。该一体注塑式管路温度传感器及其成型工艺能够大幅度提升感温包和温度传感器的质量和强度。

技术研发人员:吕亚玮,孟萌,谭立国,刘红松,史桂洋,常波

受保护的技术使用者:曲阜天博汽车零部件制造有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!