一种极片对齐度的检测方法与流程

本发明涉及电池极片检测,尤其涉及一种极片对齐度的检测方法。

背景技术:

1、电池被广泛应用于生活中的各个领域,例如手机、笔记本电脑、汽车等领域,均需要在设备内安装电池,实现通过预装的电池对设备进行供电。现有的电池包括圆柱形电池、方形电池、软包电池等类型;而这些电池内部的电芯通常会将正负极片以及隔膜采用卷绕或叠片的形式卷芯,电池在生产过程中的一个安全控制要点就是卷芯中极片是否对齐。

2、现有检测卷芯极片对齐的方式之一为测量隔膜的端面与负极片的端面之间沿垂直于卷芯端面方向的隔膜包负极宽度、负极片的端面与正极片的端面之间沿垂直于卷芯端面方向的负极包正极宽度,之后将隔膜包负极宽度与负极包正极宽度分别与其对应的标准值进行比对,判断卷芯极片是否对齐。

3、目前测量隔膜包负极宽度与负极包正极宽度的方式包括逐层拆解测量和采用光学设备检测测量等方式。逐层拆解测量需要将卷芯极片拆开进行测量,而卷芯中的极片容易滑动,在测量过程中可能会导致卷芯出现螺旋、抽芯等问题。采用光学设备检测时通常采用ccd、x-ray或ct等光学设备进行检测,这些光学设备的检测成本较高,且需要定期对光学设备的检测尺寸进行标定,防止设备老化等问题造成检测偏差。

技术实现思路

1、本发明的目的在于提供一种极片对齐度的检测方法,用于在无需拆解卷芯的情况下检测极片和/或隔膜对齐度,并降低检测成本。

2、本发明的目的采用以下技术方案实现:

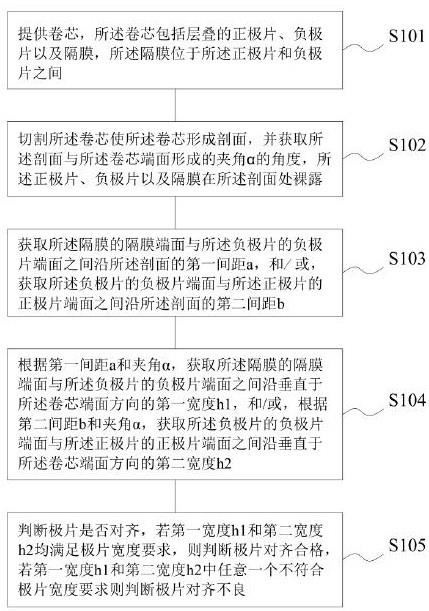

3、一种极片对齐度的检测方法,包括如下步骤:

4、提供卷芯,所述卷芯包括层叠的正极片、负极片以及隔膜,所述隔膜位于所述正极片和负极片之间;

5、切割所述卷芯使所述卷芯形成剖面,并获取所述剖面与所述卷芯端面形成的夹角α的角度,所述正极片、负极片以及隔膜在所述剖面处裸露;

6、获取所述隔膜的隔膜端面与所述负极片的负极片端面之间沿所述剖面的第一间距a,和/或,获取所述负极片的负极片端面与所述正极片的正极片端面之间沿所述剖面的第二间距b;

7、根据第一间距a和夹角α,获取所述隔膜的隔膜端面与所述负极片的负极片端面之间沿垂直于所述卷芯端面方向的第一宽度h1,和/或,根据第二间距b和夹角α,获取所述负极片的负极片端面与所述正极片的正极片端面之间沿垂直于所述卷芯端面方向的第二宽度h2。

8、优选的,所述剖面位于所述卷芯端面与卷芯侧面的交界处,所述剖面与卷芯端面形成的夹角α的角度为15~75°。

9、优选的,当所述卷芯是方形卷芯或腰形卷芯或椭圆形卷芯时,所述剖面与卷芯的厚度方向平行。

10、优选的,所述剖面穿过部分所述正极片、部分负极片和部分隔膜;

11、或所述剖面穿过部分所述隔膜和部分负极片,部分所述正极片的正极片端面的轮廓线的至少一部分位于所述剖面内。

12、优选的,采用切割刀切割所述卷芯使所述卷芯形成剖面;采用角度测量器具测量剖面与卷芯端面形成的夹角α的角度。

13、优选的,采用预先刻有刻度的测量器具或影像测量仪测量所述第一间距a,和/或,测量所述第二间距b。

14、优选的,所述第一宽度h1根据以下公式进行计算:;

15、所述第二宽度h2根据以下公式进行计算:。

16、优选的,所述第一间距a为所述隔膜端面以及与该隔膜端面相邻的负极片端面沿所述剖面的间距,测量多组相邻的隔膜端面与负极片端面,获得多个第一间距a;

17、所述第二间距b为所述负极片端面以及与该负极片端面相邻的正极片端面沿所述剖面的间距,测量多组相邻的负极片端面与正极片端面,获得多个第二间距b;

18、根据多个第一间距a和夹角α,获得多个第一宽度h1;根据多个第二间距b和夹角α,获得多个第二宽度h2。

19、优选的,所述检测方法还包括:判断极片是否对齐,若多个所述第一宽度h1和多个第二宽度h2均满足极片宽度要求,则判断极片对齐度合格,若多个所述第一宽度h1中的任意一个和/或多个第二宽度h2中任意一个不符合极片宽度要求则判断极片对齐度不良。

20、优选的,所述卷芯还包括固化剂,所述固化剂固定包覆所述正极片、负极片以及隔膜,切割所述卷芯时,同时切割所述固化剂。

21、与现有技术相比,本发明的有益效果至少包括:

22、通过切割卷芯形成剖面的方式,能够在不采用光学设备的情况下,简单便捷的获取第一间距a、第二间距b以及剖面与卷芯端面形成的夹角α的角度值,之后可通过第一间距a、第二间距b以及夹角α的角度值获取第一宽度h1和第二宽度h2;相比于采用光学设备检测,本发明的检测方法有效的降低了检测成本;并且,相比于逐层拆解的检测方法,本发明的检测方法无需对卷芯进行拆解,仅需切割卷芯的一小部分结构,切割后卷芯仍可保持紧固,可极大的降低极片错位的风险;并且,本发明的极片对齐度的检测方法除可以简单便捷的检测极片对齐度外,还可以简单便捷的检测隔膜对齐度。

技术特征:

1.一种极片对齐度的检测方法,其特征在于,包括如下步骤:

2.根据权利要求1所述的极片对齐度的检测方法,其特征在于,所述剖面(4)位于所述卷芯端面(5)与卷芯侧面(6)的交界处,所述剖面(4)与卷芯端面(5)形成的夹角α的角度为15~75°。

3.根据权利要求1所述的极片对齐度的检测方法,其特征在于,当所述卷芯是方形卷芯或腰形卷芯或椭圆形卷芯时,所述剖面(4)与卷芯的厚度方向平行。

4.根据权利要求1至3任一项所述的极片对齐度的检测方法,其特征在于,所述剖面(4)穿过部分所述正极片(1)、部分负极片(2)和部分隔膜(3);

5.根据权利要求1所述的极片对齐度的检测方法,其特征在于,采用切割刀切割所述卷芯使所述卷芯形成剖面(4);采用角度测量器具测量剖面(4)与卷芯端面(5)形成的夹角α的角度。

6.根据权利要求1所述的极片对齐度的检测方法,其特征在于,采用预先刻有刻度的测量器具或影像测量仪测量所述第一间距a,和/或,测量所述第二间距b。

7.根据权利要求1所述的极片对齐度的检测方法,其特征在于,所述第一宽度h1根据以下公式进行计算:;

8.根据权利要求1所述的极片对齐度的检测方法,其特征在于,所述第一间距a为所述隔膜端面(31)以及与该隔膜端面(31)相邻的负极片端面(21)沿所述剖面(4)的间距,测量多组相邻的隔膜端面(31)与负极片端面(21),获得多个第一间距a;

9.根据权利要求8所述的极片对齐度的检测方法,其特征在于,所述检测方法还包括:判断极片是否对齐,若多个所述第一宽度h1和多个第二宽度h2均满足极片宽度要求,则判断极片对齐度合格,若多个所述第一宽度h1中的任意一个和/或多个第二宽度h2中任意一个不符合极片宽度要求则判断极片对齐度不良。

10.根据权利要求1所述的极片对齐度的检测方法,其特征在于,所述卷芯还包括固化剂,所述固化剂固定包覆所述正极片(1)、负极片(2)以及隔膜(3),切割所述卷芯时,同时切割所述固化剂。

技术总结

本发明公开了一种极片对齐度的检测方法,包括如下步骤:提供卷芯,卷芯包括层叠的正极片、负极片以及隔膜;切割卷芯使卷芯形成剖面,并获取剖面与卷芯端面形成的夹角α的角度,正极片、负极片以及隔膜在剖面处裸露;获取隔膜的隔膜端面与负极片端面之间沿剖面的第一间距a,和/或,负极片端面与正极片端面之间沿剖面的第二间距b;根据第一间距a和夹角α,获取隔膜端面与负极片端面之间沿垂直于卷芯端面方向的第一宽度h1,和/或,根据第二间距b和夹角α,获取负极片端面与正极片端面之间沿垂直于卷芯端面方向的第二宽度h2。本发明的极片对齐度的检测方法用于在无需拆解卷芯的情况下检测极片和/或隔膜对齐度,并降低检测成本。

技术研发人员:袁丹丹,王林,胡先刚,尚随军

受保护的技术使用者:苏州宇量电池有限公司

技术研发日:

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!