一种全尺寸管道复合载荷状态试验装置与方法

本申请涉及管道内检测,尤其涉及一种全尺寸管道复合载荷状态试验装置与方法。

背景技术:

1、全球陆上石油和天然气主要依靠管道输送,因此油气管道的安全问题显得尤为重要。

2、油气管道上的应力集中区可能使其表面形成缺陷或损伤,为其正常运行埋下重大安全隐患。管道内检测技术,以管道输送介质为行进动力,对管道进行在线直接无损检测,是当前公认的管道安全检测手段。现有技术中,适用于管道内检测的试验装置可对单一管道段进行不同载荷设计,进行单一管道内检测技术试验。

3、然而,上述的管道内检测技术的检测效率和检测精度有待提高。

技术实现思路

1、本申请提供一种全尺寸管道复合载荷状态试验装置与方法,这种全尺寸管道复合载荷状态试验装置与方法显著提高了管道内检测技术的检测效率和检测精度。

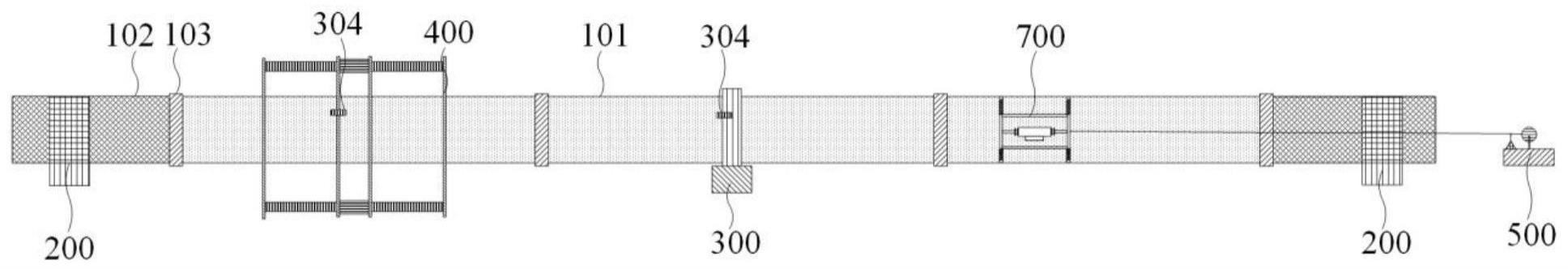

2、第一方面,本申请提供一种全尺寸管道复合载荷状态试验装置,包括加载组件、检测件、驱动组件和控制件。

3、加载组件安装于待检测管道的管外部,并被配置为向待检测管道施加轴向载荷、径向载荷和弯曲载荷中的至少一者。

4、检测件和驱动组件连接,检测件设置于待检测管道的管内部,驱动组件设置于待检测管道的管外部,驱动组件被配置为驱动检测件在待检测管道的管内部移动。

5、控制件与加载组件、检测件和驱动组件电连接。

6、在上述的全尺寸管道复合载荷状态试验装置中,可选的是,加载组件包括第一加载组件和第二加载组件,第一加载组件和第二加载组件均设置于待检测管道的管外部,第一加载组件被配置为向待检测管道施加径向载荷;第二加载组件被配置为向待检测管道施加弯曲载荷和轴向载荷中的至少一者。

7、在上述的全尺寸管道复合载荷状态试验装置中,可选的是,第一加载组件包括收卷件和带状件,收卷件包括收卷部和固定部,收卷部设置于固定部上,带状件至少一端收卷于收卷部,带状件的中段环绕于待检测管道的至少部分管外周;带状件被配置为在收卷部的带动下,收卷入收卷部,并向待检测管道施加径向载荷,或被配置为被收卷部释放。

8、在上述的全尺寸管道复合载荷状态试验装置中,可选的是,第二加载组件包括活动件、紧固件、伸缩驱动件和滑动件;活动件包括两个第一活动件、两个第二活动件;两个第一活动件相对设置,两个第二活动件间隔设置于两个第一活动件之间,且第一活动件和第二活动件与待检测管道相对活动。

9、紧固件连接于第一活动件背离第二活动件的一侧,且固定在待检测管道的管外部。

10、伸缩驱动件连接于两个第二活动件之间,用于推动两个第二活动件相互远离,且向相对应的第一活动件移动;或用于带动两个第二活动件相互靠近,且背离相对应的第一活动件移动。

11、滑动件设置于活动件的底部。

12、在上述的全尺寸管道复合载荷状态试验装置中,可选的是,活动件均为矩形板,第一活动件和第二活动件的顶角对应设置;活动件上均设置有供待检测管道穿设的通孔;对应固定连接的第一活动件和第二活动件中,各对应顶角位置均通过连接杆连接;当待检测管道穿设第一活动件和第二活动件的通孔时,各顶角位置的连接杆环绕于待检测管道的外周。

13、伸缩驱动件包括四个,分别连接于两个第二活动件的四个顶角位置;其中,四个伸缩驱动件同时推动两个第二活动件相互远离时,第二加载组件向待检测管道施加轴向载荷中的拉伸载荷;四个伸缩驱动件同时拉动两个第二活动件相互靠近时,第二加载组件向待检测管道施加轴向载荷中的压缩载荷。

14、在上述的全尺寸管道复合载荷状态试验装置中,可选的是,滑动件包括安装座和第一滑轮,安装座设置有凹槽,活动件安装于凹槽内。

15、第一滑轮安装于安装座的底部。

16、在上述的全尺寸管道复合载荷状态试验装置中,可选的是,检测件上设置有第二滑轮,第二滑轮与待检测管道的管壁滚动抵接。

17、在上述的全尺寸管道复合载荷状态试验装置中,可选的是,驱动组件包括电机、固定台和传动件,传动件一端与固定台连接,传动件的另一端与检测件连接,固定台设置于电机上,电机被配置为通过传动件带动检测件移动。

18、在上述的全尺寸管道复合载荷状态试验装置中,可选的是,还包括支撑件,支撑件具有支撑面,支撑件支撑在待检测管道的底部,支撑面与待检测管道的管外壁面抵接。

19、本申请提供的一种全尺寸管道复合载荷状态试验装置,通过设置加载组件、检测件、驱动组件和控制件,提升了管道内检测技术的检测效率和检测精度;加载组件可以向待检测管道施加多种载荷,模拟管道在实际服役过程中承受的外部静水压力、海床作用力等诸多载荷;检测件包括不同种类的管道内检测器,实现了针对不同缺陷管道的多种管道内检测技术的检测试验;驱动组件可以带动检测件在待检测管道内部匀速运动,驱动组件结构简单、紧凑,增加了试验场地利用率;控制件进行数据采集与保存,识别不同缺陷及载荷信号,基于所采集与保存信号进一步评价分析。

20、第二方面,本申请提供一种全尺寸管道复合载荷状态试验方法,应用于上述的全尺寸管道复合载荷状态试验装置,这种全尺寸管道复合载荷状态试验方法包括:

21、控制加载组件向待检测管道施加轴向载荷、径向载荷和弯曲载荷中的至少一者;

22、控制驱动组件驱动检测件在待检测管道的变速管道和缺陷管道内移动;

23、获取检测件的检测数据;

24、根据检测数据确定待检测管道的检测结果。

25、本申请提供的一种全尺寸管道复合载荷状态试验方法,首先加载组件向待检测管道施加试验所需种类的载荷,然后驱动组件驱动检测件在待检测管道内移动,同时控制件获取相应的检测数据并确定检测结果。

26、本申请提供的一种全尺寸管道复合载荷状态试验装置与方法,可以模拟油气管道实际服役过程中的工作状态,并对相关检测数据进行同步记录,步骤简单,操作方便。这种全尺寸管道复合载荷状态试验装置与方法,提升了管道内检测技术的检测效率和检测精度。本申请的构造以及它的其他发明目的及有益效果将会通过结合附图而对优选实施例的描述而更加明显易懂。

技术特征:

1.一种全尺寸管道复合载荷状态试验装置,其特征在于,包括加载组件、检测件、驱动组件和控制件;

2.根据权利要求1所述的一种全尺寸管道复合载荷状态试验装置,其特征在于,所述加载组件包括第一加载组件和第二加载组件,所述第一加载组件和所述第二加载组件均设置于所述待检测管道的管外部,所述第一加载组件被配置为向所述待检测管道施加径向载荷;所述第二加载组件被配置为向所述待检测管道施加弯曲载荷和轴向载荷中的至少一者。

3.根据权利要求2所述的一种全尺寸管道复合载荷状态试验装置,其特征在于,所述第一加载组件包括收卷件和带状件,所述收卷件包括收卷部和固定部,所述收卷部设置于所述固定部上,所述带状件至少一端收卷于所述收卷部,所述带状件的中段环绕于所述待检测管道的至少部分管外周;所述带状件被配置为在所述收卷部的带动下,收卷入所述收卷部,并向所述待检测管道施加径向载荷,或被配置为被所述收卷部释放。

4.根据权利要求2所述的一种全尺寸管道复合载荷状态试验装置,其特征在于,所述第二加载组件包括活动件、紧固件、伸缩驱动件和滑动件;所述活动件包括两个第一活动件、两个第二活动件;两个所述第一活动件相对设置,两个所述第二活动件间隔设置于两个所述第一活动件之间,且所述第一活动件和所述第二活动件与所述待检测管道相对活动;

5.根据权利要求4所述的一种全尺寸管道复合载荷状态试验装置,其特征在于,所述活动件均为矩形板,所述第一活动件和所述第二活动件的顶角对应设置;所述活动件上均设置有供所述待检测管道穿设的通孔;对应固定连接的所述第一活动件和所述第二活动件中,各对应顶角位置均通过连接杆连接;当所述待检测管道穿设所述第一活动件和所述第二活动件的所述通孔时,各顶角位置的所述连接杆环绕于所述待检测管道的外周;

6.根据权利要求5所述的一种全尺寸管道复合载荷状态试验装置,其特征在于,所述滑动件包括安装座和第一滑轮,所述安装座设置有凹槽,所述活动件安装于所述凹槽内;

7.根据权利要求1-6任一项所述的一种全尺寸管道复合载荷状态试验装置,其特征在于,所述检测件上设置有第二滑轮,所述第二滑轮与所述待检测管道的管壁滚动抵接。

8.根据权利要求1-6任一项所述的一种全尺寸管道复合载荷状态试验装置,其特征在于,所述驱动组件包括电机、固定台和传动件,所述传动件一端与所述固定台连接,所述传动件的另一端与所述检测件连接,所述固定台设置于所述电机上,所述电机被配置为通过所述传动件带动所述检测件移动。

9.根据权利要求1-6任一项所述的一种全尺寸管道复合载荷状态试验装置,其特征在于,还包括支撑件,所述支撑件具有支撑面,所述支撑件支撑在所述待检测管道的底部,所述支撑面与所述待检测管道的管外壁面抵接。

10.一种全尺寸管道复合载荷状态试验方法,应用于权利要求1-9中任一项所述的一种全尺寸管道复合载荷状态试验装置,其特征在于,所述全尺寸管道复合载荷状态试验方法包括:

技术总结

本申请提供一种全尺寸管道复合载荷状态试验装置与方法,这种全尺寸管道复合载荷状态试验装置包括加载组件、检测件、驱动组件和控制件;加载组件可以向待检测管道施加不同种类载荷,模拟待检测管道在实际服役过程中承受的诸多种载荷,提高了试验装置的模拟可行性;检测件包括不同种类的内检测器,实现了多种内检测技术检测试验;驱动组件结构简单、紧凑,带动检测件在待检测管道内部运动,增加了试验场地利用率;控制件对数据进行采集与保存。本申请提供的一种全尺寸管道复合载荷状态试验装置与方法,提升了管道内检测技术的检测效率和检测精度。

技术研发人员:刘啸奔,石彤,张昊宁,谢婷,张宏

受保护的技术使用者:中国石油大学(北京)

技术研发日:

技术公布日:2024/1/16

- 还没有人留言评论。精彩留言会获得点赞!