一种测量圆筒结构拉伸力学特性的载荷加载装置

本发明属于材料动力学特性测量和结构强度校核试验领域,提供了一种测量圆筒结构拉伸力学特性的载荷加载装置。

背景技术:

1、许多承受动力载荷作用的设备为圆筒状的结构形式,尤其是在国防技术领域,圆筒状发射模块是常用的结构形式,如包括火炮身管、火箭发射筒等都是发射导向模块的重要组成部分;这些圆筒结构的制造材料可由合金钢等高强金属或纤维复合材料等轻便非金属材料加工而成,在发射时往往承受较高的内压力载荷,且由于载荷的瞬时性和阶跃性,许多的圆筒状结构面临着不同加载速率的动力载荷的作用,在实验或者结构设计时的圆筒结构在载荷下的承压强度是一项重要的校验指标。

2、在目前的校核方法中,数值计算是工程中的重要手段,使用的计算模型大多基于基本力学实验得到的本构关系,引起强度计算结果与试验结果的差异与材料本构关系中是否考虑加载的应变率有关,即材料的应变率效应。在动力载荷作用下的本构关系往往需要考虑率效应,按照应变率对各类材料的力学实验进行划分,在应变率低于10-5s-1时为蠕变实验,应变率范围在10-5~10-1s-1之间为准静态力学实验,应变率范围在10-1~101s-1之间的称为动态或中应变率力学实验,更高应变率的称为冲击或高应变率力学实验。由于本构关系的适用性受应变率影响,使用单一应变率范围力学实验获得的参数进行变形计算与强度的校核,对于圆筒在不同加载速率情况下的校核计算往往存在较大的误差。

3、此外,在对材料的准静态力学测试中往往使用如mts等可实现拉、压、剪的材料测试仪器,而高应变率力学特性的测试中,依据实验装置原理性的不同可以包括落锤试验,分离式霍普金森拉/压杆冲击试验和膨胀环冲击试验。以上实验手段为材料/结构的强度计算提供了技术支撑,但在较大应变率范围下,得到的结果因使用不同的仪器而存在系统误差。此外,以上测试手段受限于仪器的原理性限制导致可实现的应变率范围较小,尤其是在中间应变率范围,由于加载手段的不足导致材料的力学测试受到了局限。此外,开展原型实验的成本和危险系数较高,以上原因导致圆筒结构的强度校核缺乏低成本、科学性的实验检验方法。

技术实现思路

1、本发明的目的在于提供一种测量圆筒结构拉伸力学特性的载荷加载装置,以实现在内部均匀载荷作用下圆筒结构的强度测试,也可作为材料在宽范围应变率下拉伸力学特性的载荷加载装置。

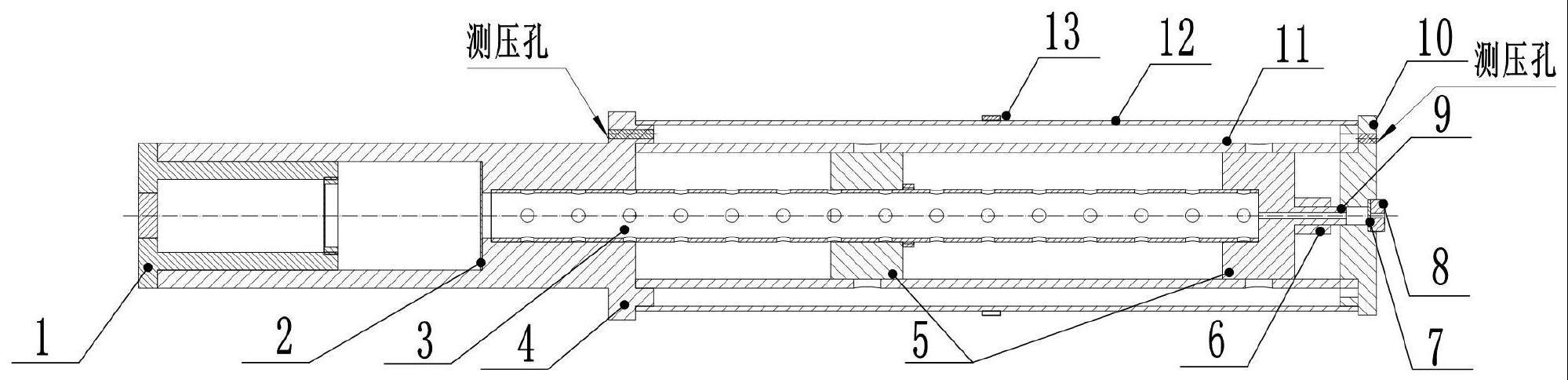

2、实现本发明目的的技术解决方案为:一种测量圆筒结构拉伸力学特性的载荷加载装置,包括点火驱动装置,传火定位组件,定位连接块、泄压组件、底端定位块、传压管、被测圆筒件和测量组件;传压管一端固定连接传火定位块,另一端固定连接底端定位块;传压管用于将压力从传压管内导入至圆筒内部;被测圆筒件设置在传压管的外围,被测圆筒件一端固定连接定位连接块,另一端固定连接底端定位块;安装点火驱动装置固定安装在定位连接块远离传压管的内腔一端;传火定位组件安装在定位连接块和传压管形成的腔体内;泄压组件固定安装在底端定位块的中心孔内;测量组件安装在被测圆筒件以及测压孔位置,用于测量施加的压力载荷大小和被测件的力学特性。

3、进一步地,点火驱动装置包括电点火具、承压燃烧药室和压紧点火膜片;火药置于药室中,电点火具提供点燃火药的初始能量;压紧膜片的作用一方面阻隔未燃火药进入连接定位块中,另一方面实现燃烧药室内达到具体的压力值后燃气流入连接定位块的内腔中。

4、进一步地,传火定位组件包括传火膜片、传火管、滑块组件、缓冲环和导向杆;滑块组件包括第一滑块和第二滑块;传火膜片设置在定位连接块内腔端面上,传火管的一端设置在定位连接块的内部且靠近传火膜片,另一端安装第二滑块,第一滑块套设在传火管上;导向杆一端固定安装在第二滑块上,另一端与底端定位块上的中心孔配合;导向杆外侧套缓冲环。

5、进一步地,所述传火管上设置有沿轴向均匀布置的第一通气孔,燃气气体进入传火管后,通过第一通气孔均匀散布到传压管的腔体内;传火管上设置有限位凸台。

6、进一步地,第一滑块为具有通孔的结构,第一滑块穿过传火管,依靠传火管外侧凸台进行限位,且凸台位于第一滑块远离传火膜片的一侧。

7、进一步地,第二滑块为阶梯孔结构,具体包括第一阶梯孔和第二阶梯孔;第一阶梯孔套设在传火管的端部;第二阶梯孔为泄压孔,设置在导向杆和底端滑块中轴线处,贯穿第二滑块和导向杆。

8、进一步地,泄压组件包括泄压膜片和压环,通过膜片压环将泄压膜片定位和固定于底端定位块的中心孔内;泄压膜片为单层圆形片状结构,膜片压环的内径在设计时应小于导向杆和底端滑块的中心泄压通孔。

9、进一步地,传压管侧壁开设第二通气孔,同一轴向位置的第二通气孔沿传压管中心轴线对称,第二通气孔在传压管上的轴向位置根据第一滑块和第二滑块在加载装置的中初始位置设置,使得在加载装置的初始装配状态时,滑块阻隔燃气通过第二通气孔进入被测圆筒件的腔体内。

10、进一步地,测量组件包括:压力传感器和应变片;定位连接块上开设有测压孔用于安装压力传感器,应变片贴于圆筒件外表面,应变片连接数据采集系统。

11、进一步地,膜片压环的内孔直径在设计时小于导向杆和第二滑块的中心泄压通孔直径,通过调整膜片压环的内孔直径实现整个载荷加载装置的泄压孔直径的调节。

12、本发明和现有技术相比,其优点显著,主要包括如下:

13、1.本发明通过对火药燃气生成速度和装填密度的调整,使得产生气体压力的速率、峰值大小满足不同的设计需求,即本装置施加的载荷具备可编辑特征性,进而可针对被测圆筒件的应变率在一定范围内变化的需求开展不同的测试试验;同时结合泄压孔的尺寸设计,可以使得燃气的增加与耗散保持恒定,从而维持载荷峰值的恒定。

14、2.通过使用压力传感器测量气体压力而得到施加载荷的时程曲线,便于监测载荷与需求是否相符。结合应变片的测量,可同时得到被测试件内外表面的应力状态,提高了测试结果的分析维度。

15、3.火药燃烧产生的冲击、烧蚀作用较大,将燃气直接作用于被测圆筒对测试结果的影响较大,因此采用燃气在轴向传播、扩散后向环周方向加载的设计思路,有效降低了燃气轴向压力波和高温对测试结果的影响,提高了载荷的稳定性。

16、4.由于本发明的载荷加载装置施加的载荷具备可编辑特征,同一个装置可以实现一定范围不同的应变速率的加载,因此在避免了传统的不同的应变速率的测量需求而采用多种设备,进而避免了多种设备因原理的不同带来的测量误差问题。

技术特征:

1.一种测量圆筒结构拉伸力学特性的载荷加载装置,其特征在于,包括点火驱动装置,传火定位组件,定位连接块、泄压组件、底端定位块、传压管、被测圆筒件和测量组件;

2.根据权利要求1所述的测量圆筒结构拉伸力学特性的载荷加载装置,其特征在于,点火驱动装置包括电点火具、承压燃烧药室和压紧点火膜片;火药置于药室中,电点火具提供点燃火药的初始能量;压紧膜片的作用一方面阻隔未燃火药进入连接定位块中,另一方面实现燃烧药室内达到具体的压力值后燃气流入连接定位块的内腔中。

3.根据权利要求1所述的测量圆筒结构拉伸力学特性的载荷加载装置,其特征在于,传火定位组件包括传火膜片、传火管、滑块组件、缓冲环和导向杆;滑块组件包括第一滑块和第二滑块;传火膜片设置在定位连接块内腔端面上,传火管的一端设置在定位连接块的内部且靠近传火膜片,另一端安装第二滑块,第一滑块套设在传火管上;导向杆一端固定安装在第二滑块上,另一端与底端定位块上的中心孔配合;导向杆外侧套缓冲环。

4.根据权利要求3所述的测量圆筒结构拉伸力学特性的载荷加载装置,其特征在于,所述传火管上设置有沿轴向均匀布置的第一通气孔,燃气气体进入传火管后,通过第一通气孔均匀散布到传压管的腔体内;传火管上设置有限位凸台。

5.根据权利要求4所述的测量圆筒结构拉伸力学特性的载荷加载装置,其特征在于,第一滑块为具有通孔的结构,第一滑块穿过传火管,依靠传火管外侧凸台进行限位,且凸台位于第一滑块远离传火膜片的一侧。

6.根据权利要求3所述的测量圆筒结构拉伸力学特性的载荷加载装置,其特征在于,第二滑块为阶梯孔结构,具体包括第一阶梯孔和第二阶梯孔;第一阶梯孔套设在传火管的端部;第二阶梯孔为泄压孔,设置在导向杆和底端滑块中轴线处,贯穿第二滑块和导向杆。

7.根据权利要求1所述的测量圆筒结构拉伸力学特性的载荷加载装置,其特征在于,泄压组件包括泄压膜片和压环,通过膜片压环将泄压膜片定位和固定于底端定位块的中心孔内;泄压膜片为单层圆形片状结构,膜片压环的内径在设计时应小于导向杆和底端滑块的中心泄压通孔。

8.根据权利要求1所述的测量圆筒结构拉伸力学特性的载荷加载装置,其特征在于,传压管侧壁开设第二通气孔,同一轴向位置的第二通气孔沿传压管中心轴线对称,第二通气孔在传压管上的轴向位置根据第一滑块和第二滑块在加载装置的中初始位置设置,使得在加载装置的初始装配状态时,滑块阻隔燃气通过第二通气孔进入被测圆筒件的腔体内。

9.根据权利要求1所述的测量圆筒结构拉伸力学特性的载荷加载装置,其特征在于,测量组件包括:压力传感器和应变片;定位连接块上开设有测压孔用于安装压力传感器,应变片贴于圆筒件外表面,应变片连接数据采集系统。

10.根据权利要求1所述的测量圆筒结构拉伸力学特性的载荷加载装置,其特征在于,膜片压环的内孔直径在设计时小于导向杆和第二滑块的中心泄压通孔直径,通过调整膜片压环的内孔直径实现整个载荷加载装置的泄压孔直径的调节。

技术总结

本发明属于材料动力学特性测量和结构强度校核试验领域,具体为一种测量圆筒结构拉伸力学特性的载荷加载装置,包括点火驱动装置,传火定位组件,定位连接块、泄压组件、底端定位块、传压管、被测圆筒件和测量组件;与现有技术相比,本发明通过调节产生气体压力的速率、峰值大小,从而使得本装置施加的载荷具备可编辑特征,采用燃气在轴向传播、扩散后向环周方向加载的设计思路,有效降低了燃气轴向压力波和高温对测试结果的影响,提高了载荷的稳定性。

技术研发人员:董凯,江坤,王浩,陶如意,陶玲,黄海涛

受保护的技术使用者:南京理工大学

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!