一种基于光学成像的3D打印检测方法及装置

本发明涉及3d打印检测,尤其涉及一种基于光学成像的3d打印检测方法及装置。

背景技术:

1、基于光学成像的3d打印检测是一种通过高分辨率相机或激光扫描仪对3d打印物体进行成像,然后使用特定算法和工具对数据进行处理和分析的方法,可快速、准确地检测出可能存在的问题和缺陷,如表面粗糙度、壁厚不均匀、空洞或裂纹等。

2、但相关技术中对检测出的3d物体在进行光学成像时,往往是通过人工手持高分辨率相机或激光扫描仪来对物体的外表面进行拍摄或者扫描成像以采集到成像数据,但这种方式不仅耗时耗力,且十分不方便,检测效率也较低。

技术实现思路

1、为解决上述背景技术中所提出的技术问题,本发明提供一种基于光学成像的3d打印检测方法及装置。

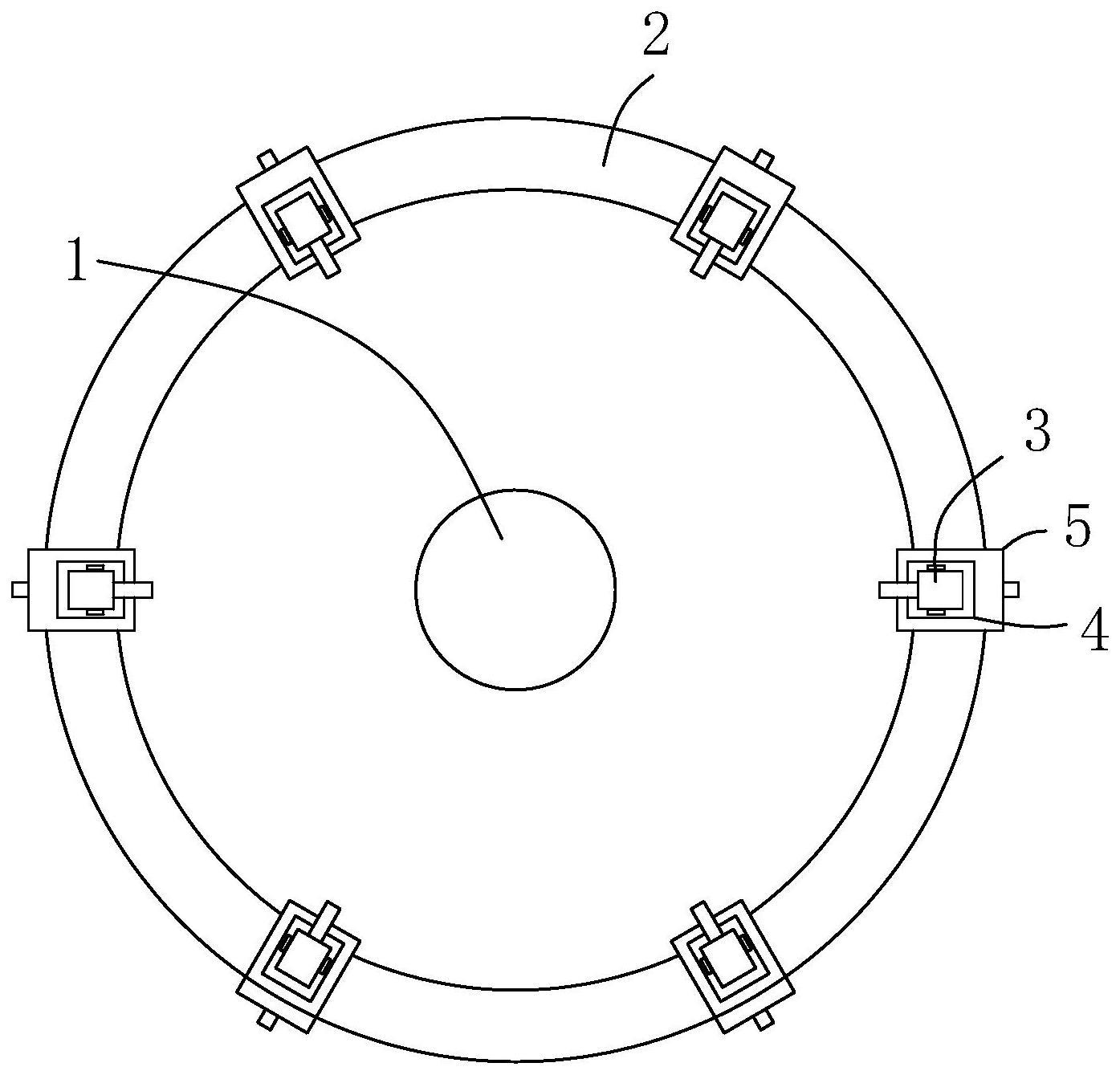

2、本发明采用以下技术方案实现:一种基于光学成像的3d打印检测装置,包括用于承载待成像物体的置物台以及环绕在其四周呈环状的轨道架,所述轨道架上可拆卸地设置有至少一个可沿其架体进行移动的成像装置,所述成像装置能够对打印出来的3d物体进行成像作业。

3、作为上述方案的进一步改进,所述轨道架上滑动卡设有基座,所述基座顶部设置有载板,所述成像装置支撑于所述载板顶部。

4、作为上述方案的更进一步改进,所述基座底部设置有轨道块,所述轨道架顶部开设有与所述轨道块滑动卡接配合的轨道槽。

5、作为上述方案的更进一步改进,所述基座底部安装有轨道轮,所述轨道架上开设有与所述轨道轮配合的轮槽,所述基座一侧安装有电机,所述电机输出轴与所述轨道轮的轮轴相连接。

6、作为上述方案的更进一步改进,所述基座顶部设置有对接块,所述载板底部开设有与所述对接块插接配合的对接槽,所述载板上相对设置有两个夹板,两个所述夹板之间形成用于夹持固定住所述成像装置的夹持空间,所述载板上设置有动作机构,所述动作机构能够在所述对接块与所述对接槽对接时,使两个所述夹板之间合拢靠近。

7、作为上述方案的更进一步改进,所述动作机构包括转动插设于所述载板底部的螺杆,所述螺杆顶端伸入所述载板内部、并螺纹套设有筒体,所述载板内相对固定有两个转轴,所述转轴上转动设置有连杆,所述连杆一端与相邻所述夹板一端连接,另一端转动连接于所述筒体外侧壁上;

8、所述对接块顶部开设有可供螺杆插入的插槽,所述螺杆靠近底部的外侧壁上固定有第一限位块,所述插槽的内侧壁轴向开设有呈螺旋线形的第一限位槽,所述插槽槽口处具有可供所述第一限位块进入所述所述第一限位槽的开口,所述第一限位块与所述第一限位槽之间滑动卡接配合。

9、作为上述方案的更进一步改进,所述载板底部的两侧均弹性设置有可偏转的卡勾,所述对接块外侧活动设置有与所述卡勾相配合的迫压环。

10、作为上述方案的更进一步改进,所述对接块外周侧开设有环形凹槽,所述迫压环滑动卡设于所述环形凹槽,所述迫压环向心侧固定有呈环形的滑块,所述环形凹槽槽壁上环绕开设有与所述滑块滑动卡接的滑槽,所述滑块底部与所述滑槽槽底之间设置有弹性件,当所述卡勾未触压所述迫压环时,所述迫压环位于所述环形凹槽的槽顶处。

11、作为上述方案的更进一步改进,所述迫压环顶部环面和底部环面分别设置有第一斜坡和第二斜坡,所述第一斜坡和第二斜坡可分别与所述卡勾表面接触后挤压配合。

12、本发明提供应用于上述任一种所述的装置的基于光学成像的3d打印检测方法,包括如下步骤:

13、s1、建模打印,使用cad软件或其他软件,对待打印物体进行3d建模,将其转化为stl文件格式,将stl文件导入到3d打印机中进行打印,打印出建立的模型获得3d物体;

14、s2、光学成像,将3d物体放置于载板上,并将载板组装在基座上,使用高分辨率相机或激光扫描仪对打印出来的3d物体进行成像形成谱图;

15、s3、检测比对,将所获得的谱图与计算机红外谱库中预先储存的光谱集对比,判断所打印材料是否正确,具体地使用特定的软件处理成像数据,提取光谱中重要的拓扑和几何信息,再与光谱集进行比对,获得3d模型与成像信息以得到的比对结果,并根据比对结果检测存在的缺陷。

16、其中可以检测出一些可能存在的问题,如表面粗糙度、壁厚不均匀、空洞或裂纹等。

17、s4、分析处理,若比对结果正确,再判断打印是否完成,若未完成则继续下一打印层的打印,并继续采集光谱信息及谱图比对;若完成打印过程,则结束打印;

18、若比对结果不正确,则判断误差允许范围是否超过设定值,若超过预设值,则尝试重新打印,或对3d模型进行修改以解决这些问题;若未超过预设值时,则继续下一打印层的打印,并继续采集光谱信息及谱图继续比对。

19、相比现有技术,本发明的有益效果在于:

20、1、本发明的基于光学成像的3d打印检测装置,通过设置能够承载待测物的置物台以及呈环状的轨道架等结构,可使成像装置自动围绕待测物进行成像数据采集,省时省力,方便快捷,提高检测效率。

21、2、本发明的基于光学成像的3d打印检测装置,通过设置夹板、动作机构,能够在载板与基座间组装时,自动实现成像装置在载板上的夹持固定,便捷可靠。

22、3、本发明的基于光学成像的3d打印检测装置,通过设置卡勾、迫压环等结构,能够在载板与基座间组装时,实现对接块与对接槽间的锁紧固定,进而提高成像装置在轨道架上的安装稳定性。

23、4、本发明的基于光学成像的3d打印检测装置,通过设置卡杆、齿条、齿轮等结构,能够在载板与基座间组装时,实现对接块与对接槽间进一步的锁紧固定,进而更进一步地提高成像装置在轨道架上的安装稳定性。

技术特征:

1.一种基于光学成像的3d打印检测装置,其特征在于,包括用于承载待成像物体的置物台以及环绕在其四周呈环状的轨道架,所述轨道架上可拆卸地设置有至少一个可沿其架体进行移动的成像装置,所述成像装置能够对打印出来的3d物体进行成像作业。

2.如权利要求1所述的基于光学成像的3d打印检测装置,其特征在于,所述轨道架上滑动卡设有基座,所述基座顶部设置有载板,所述成像装置支撑于所述载板顶部。

3.如权利要求2所述的基于光学成像的3d打印检测装置,其特征在于,所述基座底部设置有轨道块,所述轨道架顶部开设有与所述轨道块滑动卡接配合的轨道槽。

4.如权利要求2所述的基于光学成像的3d打印检测装置,其特征在于,所述基座底部安装有轨道轮,所述轨道架上开设有与所述轨道轮配合的轮槽,所述基座一侧安装有电机,所述电机输出轴与所述轨道轮的轮轴相连接。

5.如权利要求2所述的基于光学成像的3d打印检测装置,其特征在于,所述基座顶部设置有对接块,所述载板底部开设有与所述对接块插接配合的对接槽,所述载板上相对设置有两个夹板,两个所述夹板之间形成用于夹持固定住所述成像装置的夹持空间,所述载板上设置有动作机构,所述动作机构能够在所述对接块与所述对接槽对接时,使两个所述夹板之间合拢靠近。

6.如权利要求5所述的基于光学成像的3d打印检测装置,其特征在于,所述动作机构包括转动插设于所述载板底部的螺杆,所述螺杆顶端伸入所述载板内部、并螺纹套设有筒体,所述载板内相对固定有两个转轴,所述转轴上转动设置有连杆,所述连杆一端与相邻所述夹板一端连接,另一端转动连接于所述筒体外侧壁上;

7.如权利要求6所述的基于光学成像的3d打印检测装置,其特征在于,所述载板底部的两侧均弹性设置有可偏转的卡勾,所述对接块外侧活动设置有与所述卡勾相配合的迫压环。

8.如权利要求7所述的基于光学成像的3d打印检测装置,其特征在于,所述对接块外周侧开设有环形凹槽,所述迫压环滑动卡设于所述环形凹槽,所述迫压环向心侧固定有呈环形的滑块,所述环形凹槽槽壁上环绕开设有与所述滑块滑动卡接的滑槽,所述滑块底部与所述滑槽槽底之间设置有弹性件,当所述卡勾未触压所述迫压环时,所述迫压环位于所述环形凹槽的槽顶处。

9.如权利要求8所述的基于光学成像的3d打印检测装置,其特征在于,所述迫压环顶部环面和底部环面分别设置有第一斜坡和第二斜坡,所述第一斜坡和第二斜坡可分别与所述卡勾表面接触后挤压配合。

10.应用于如权利要求1-9任一项所述的装置的基于光学成像的3d打印检测方法,其特征在于,包括如下步骤:

技术总结

本发明公开了一种基于光学成像的3D打印检测方法及装置,装置包括用于承载待成像物体的置物台以及环绕在其四周呈环状的轨道架,轨道架上可拆卸地设置有可沿其架体进行移动的成像装置,成像装置能够对打印出来的3D物体进行成像作业,本发明的检测装置,通过设置能够承载待测物的置物台以及呈环状的轨道架等结构,可使成像装置自动围绕待测物进行成像数据采集,省时省力,方便快捷,提高检测效率。

技术研发人员:方骏,章培培,范应忙,王东生,李翔,陶连欣,李克松,王旭,李继贤

受保护的技术使用者:铜陵学院

技术研发日:

技术公布日:2024/1/16

- 还没有人留言评论。精彩留言会获得点赞!