光源模组及制造方法、镜片膜层缺陷检测装置及方法与流程

本发明涉及镜片制造,尤其涉及一种光源模组及制造方法、镜片膜层缺陷检测装置及方法。

背景技术:

1、为了提高镜片的透光及反射性能,通常会在镜片表面镀一层膜。而在镜片制造过程中,因高温或者外力作用会使镜片膜层出现点线漏膜、龟裂等膜层缺陷,因此,在出厂前对镜片膜层的缺陷检测显得尤为重要。

2、现有的镜片缺陷检测装置主要通过光栅对背光进行调制,构建明、暗间隔视场,根据明暗背景下的不同发光特征对镜片缺陷进行检测。比如:发明专利cn105067639a提出一种光栅调制的镜片疵病自动检测装置,该装置中采用面光源和设有竖直光栅条的光栅板,其将光栅板单独安装于面光源上,会导致如下问题:

3、1、光栅板的安装需要较大空间,尤其在镜片对成像起缩小作用时,会导致光栅板尺寸超过25cm,严重侵占检测过程中的拍摄及运动空间,影响检测效果。

4、2、仅能检测膜层的点和部分线缺陷,且检测效果不佳;

5、3、为了不影响遮光效果,光栅板要求足够薄,光栅条要求直且无上下弯曲,增加光栅板的制造难度及制造成本。

技术实现思路

1、本发明旨在提出一种光源模组及制造方法、镜片膜层缺陷检测装置及方法,以期至少部分地解决上述技术问题中的至少之一。

2、为解决上述技术问题,本发明第一方面,提供一种光源模组,包括:灯珠模组和罩于所述灯珠模组上的光源调节罩,所述光源调节罩上设有由透光层和不透光层在空间间隔排列形成的光调制层。

3、根据本发明一种优选实施方式,所述透光层和不透光层位于同一层或者不同层;

4、所述透光层和不透光层以条状为单位间隔排列;或者,所述透光层和不透光层以圆环为单位间隔排列;或者,所述透光层和不透光层以块状为单位间隔排列。

5、根据本发明一种优选实施方式,所述光源调节罩上依次设有漫反射层,增光层、光调制层和保护层。

6、为解决上述技术问题,本发明第二方面提供一种上述任意一项所述光源模组的制造方法,包括:

7、分别制造灯珠模组及罩于所述灯珠模组的光源调节罩;

8、在所述光源调节罩上通过喷涂、刻蚀、丝印、或者镶嵌工艺制造由透光层和不透光层在空间间隔排列形成的光调制层;

9、将所述灯珠模组及包含光调制层的光源调节罩组装成光源模组。

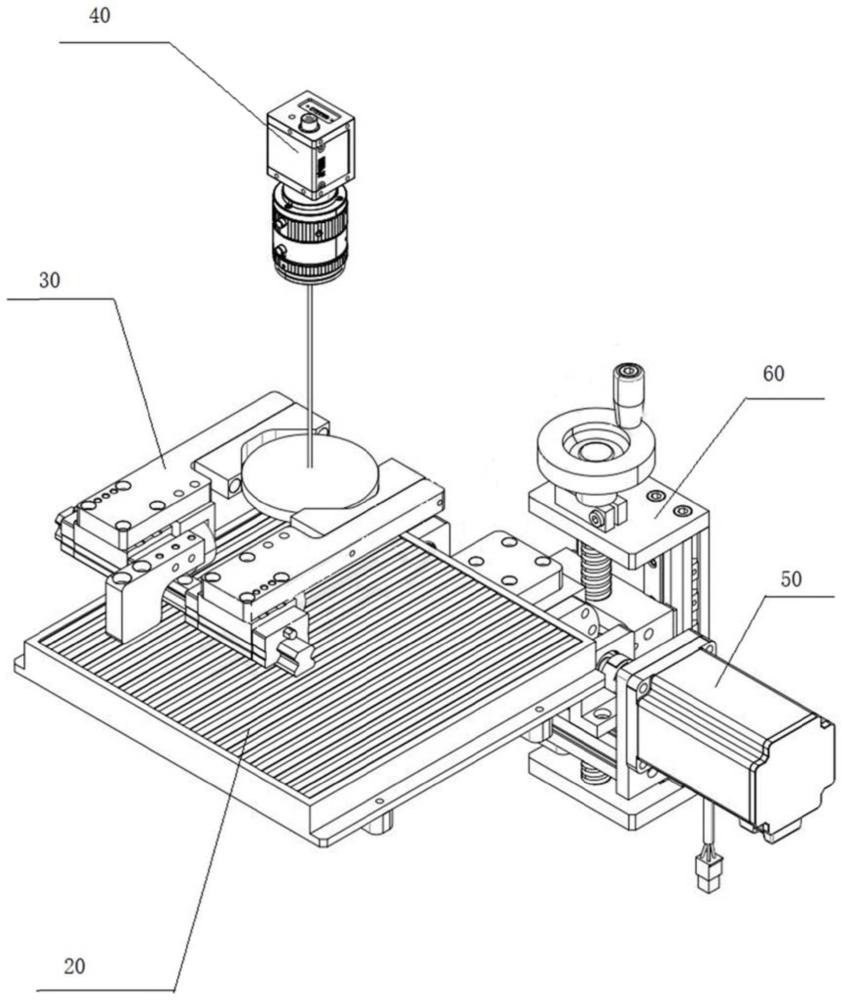

10、为解决上述技术问题,本发明第三方面提供一种镜片膜层缺陷检测装置,包括:上述任意一项所述的光源模组,固定于所述光源模组上方的镜片夹具,以及设于所述镜片夹具上方的拍摄单元,所述光源模组的边缘设有驱动所述光源模组水平运动的水平驱动机构。

11、根据本发明一种优选实施方式,所述透光层和不透光层以直条状为单位沿光源模组的一条边间隔排列,且透光层的宽度小于不透光层的宽度。

12、根据本发明一种优选实施方式,所述光源模组的下底面与光源支架的一端固定,光源支架的另一端固定于所述水平驱动机构的滑动件上。

13、根据本发明一种优选实施方式,所述水平驱动机构包括水平导轨,所述水平导轨通过支架设于高度调节机构上;

14、所述高度调节机构包括:竖直支架和穿于所述竖直支架内可旋转的旋转螺杆,以及驱动所述旋转螺杆的驱动件,所述支架包括固定端和螺纹套件端,所述水平导轨嵌于所述固定端内,所述螺纹套件端套于所述旋转螺杆上。

15、为解决上述技术问题,本发明第四方面提供一种采用上述任意一项所述光源模组的镜片膜层缺陷检测方法,包括:

16、将光源模组及镜片夹具调整至初始位置;

17、控制镜片夹具夹持待检测镜片,打开光源模组并控制拍摄单元第一次拍摄镜片图像;

18、控制水平驱动机构驱动光源模组水平移动预设距离,打开光源模组并控制拍摄单元第二次拍摄镜片图像;重复水平移动光源模组并拍摄镜片图像,直至移动完光源调节罩上透光层和不透光层的一个间隔距离;

19、提取所有镜片图像的透光部分拼接成第一镜片图像;

20、提取所有镜片图像的不透光部分拼接成第二镜片图像;

21、根据所述第一镜片图像和第二镜片图像检测镜片膜层缺陷。

22、根据本发明一种优选实施方式,所述根据所述第一镜片图像和第二镜片图像检测镜片膜层缺陷之前,所述方法还包括:

23、将第一镜片图像和第二镜片图像转换为底片模式。

24、综上所述,本发明的光源模组及制造方法、膜层缺陷检测装置及方法,采用光源调节罩罩于灯珠模组上,并在光源调节罩上设置由透光层和不透光层在空间间隔排列形成的光调制层,从而将光源与光明暗调制器件(比如光栅)结合在光源模组中,相较于现有技术,本发明至少具有如下有益效果:

25、1、将光调制层设于光源调节罩上,并将光源调节罩罩于灯珠模组组成光源模组,无需单独设置光栅板,省去安装光栅板的空间,为检测过程中的拍摄和运动提供更大空间,从而提高检测效果;同时,使设备结构更为紧凑、体积更小。

26、2、光调制层由透光层和不透光层在空间间隔排列形成,因而透光层和不透光层的间隔单位和排列方式可以多种多样,满足对膜层点、线缺陷检测的同时,还可以对膜层点、线缺陷以外的漏膜、龟裂等缺陷的检测,提高检测效果。

27、3、相较于光栅板的制造难度及成本,在光源调节罩上喷涂或丝印光调制层的工艺更为简单,成本更低。

技术特征:

1.一种光源模组,其特征在于,包括:灯珠模组和罩于所述灯珠模组上的光源调节罩,所述光源调节罩上设有由透光层和不透光层在空间间隔排列形成的光调制层。

2.根据权利要求1所述的光源模组,其特征在于,所述透光层和不透光层位于同一层或者不同层;

3.根据权利要求1或2所述的光源模组,其特征在于,所述光源调节罩上依次设有漫反射层,增光层、光调制层和保护层。

4.一种如权利要求1~3任意一项所述光源模组的制造方法,其特征在于,包括:

5.一种镜片膜层缺陷检测装置,其特征在于,包括:如权利要求1~3任意一项所述的光源模组,固定于所述光源模组上方的镜片夹具,以及设于所述镜片夹具上方的拍摄单元,所述光源模组的边缘设有驱动所述光源模组水平运动的水平驱动机构。

6.根据权利要求5所述的镜片膜层缺陷检测装置,其特征在于,所述透光层和不透光层以直条状为单位沿光源模组的一条边间隔排列,且透光层的宽度小于不透光层的宽度。

7.根据权利要求5所述的镜片膜层缺陷检测装置,其特征在于,所述光源模组的下底面与光源支架的一端固定,光源支架的另一端固定于所述水平驱动机构的滑动件上。

8.根据权利要求5~7任意一项所述的镜片膜层缺陷检测装置,其特征在于,所述水平驱动机构包括水平导轨,所述水平导轨通过支架设于高度调节机构上;

9.一种采用权利要求1~3任意一项所述光源模组的镜片膜层缺陷检测方法,其特征在于,包括:

10.根据权利要求9所述的方法,其特征在于,所述根据所述第一镜片图像和第二镜片图像检测镜片膜层缺陷之前,所述方法还包括:

技术总结

本发明提供一种光源模组及制造方法、镜片膜层缺陷检测装置及方法,涉及镜片制造技术领域,所述光源模组包括:灯珠模组和罩于所述灯珠模组上的光源调节罩,所述光源调节罩上设有由透光层和不透光层在空间间隔排列形成的光调制层。本发明通过将光调制层设于光源调节罩上,并将光源调节罩罩于灯珠模组组成光源模组,无需单独设置光栅板,省去安装光栅板的空间,为检测过程中的拍摄和运动提供更大空间,从而提高检测效果;同时,使设备结构更为紧凑、体积更小。

技术研发人员:涂身健,陈泽煜,季皓,殷飞

受保护的技术使用者:江苏澄志极智能装备有限公司

技术研发日:

技术公布日:2024/3/31

- 还没有人留言评论。精彩留言会获得点赞!