半球陀螺装配误差快速识别方法和调整装置与流程

本发明涉及一种用于半球谐振陀螺装配误差快速识别及调整的方法,应用于半球谐振陀螺关键装配过程的检测。

背景技术:

1、半球谐振陀螺(hrg)是利用半球谐振子驻波进动效应来感测基座旋转的一种新型振动陀螺。谐振子受电极激励产生振动驻波,驻波会随基座旋转发生进动,进动角与旋转角成正比,通过电极检测振动,可以解算出旋转角。半球谐振陀螺具备高精度、低成本、小体积、高可靠性的独特优点,符合飞航导弹、无人作战装备、高超声速导弹等各类武器装备发展需求,成为目前及今后惯性技术研究与应用的热点。

2、半球谐振陀螺表头结构主要包括半球谐振子壳、平板电极体基座、吸气剂及壳体上盖,其核心部件是半球谐振子与平板电极。半球谐振子通常采用低热膨胀系数、高品质因数的熔融石英玻璃制成,结构为高精度完全轴对称薄壁形式,其振动特性具有高品质因数(q值)、低频差的特点。评价半球谐振子优劣的核心指标是q值和频差,q值越低和频差越大,陀螺的零偏稳定性越差。目前随着谐振子制备技术研究深入,可以实现高q值、低频差的谐振子,然而半球谐振子装配时,由于设备、夹具等方面的原因不可避免会导致陀螺间隙不均匀及应力不均匀,进而降低谐振子的品质因数、增大频差、造成阻尼不均等问题,导致陀螺输出产生漂移,严重影响半球谐振陀螺精度。

3、国外以法国、美国为代表,一直坚持投入开展半球谐振陀螺技术研究,整体技术向小体积、高精度、低成本和批量生产方向发展,目前已经在卫星、舰船、战略战术导弹、陆地战车等武器系统和商业航空等领域全面应用。国外装配技术已经由传统的多轴位移平台装配系统朝着可调节压块的无位移平台方案发展,从保证三件套球心三维对准优化成为保证两件套的一维、两维对准;精密装配装备由品质因数、频率裂解等参数离线测试朝着多参数在线监测方向发展。目前,法国safran公司的装配封装技术已经实现成熟的工程化应用,达到年产25000轴陀螺的生产规模。

4、国内前期主要进行球面三件套陀螺装配技术相关研究,开展了谐振子无损夹持、谐振子与电极间隙测量、装配位移台多轴并行控制等方面研究工作。近年来随着国外两件套平面电极谐振陀螺的推广应用,国内也相继开展了相关研究工作。在间隙控制方面,主要采用差分电容检测、光学测量等方法进行,间隙精度在微米量级;在平面电极与谐振子连接方面,开展了胶接及焊接相关工艺研究,实现了谐振子与平面电极的连接;陀螺装配方面,设计了专用的工装夹具,实现了整表微米量级的装配。虽然国内的半球谐振陀螺装配封装工艺与装备方面取得了长足进步,但国内主要研究的是电极间隙误差识别和调整方法,而谐振子与电极偏心误差的识别和调整方法较少。

5、半球谐振陀螺装配中,最关键的步骤是半球谐振子与电极之间的装配,其装配同轴精度要求高,要求优于1~5微米,因此其配合形式通常采用简单可靠的孔轴配合,如图1所示,而半球谐振子和电极的材料一般为石英玻璃,属于难加工的精密零件,配合采取间隙配合,固定方式通常为胶接或焊接。半球谐振子轴和电极孔的加工精度无法无限提升,目前国内谐振子和电极加工的最高水平仅能将加工公差范围控制在5微米以内,因此孔轴配合间隙通常大于10微米,否则会出现无法安装的情况,因此半球谐振子与电极装配后的同轴度往往大于20微米,远不能满足要求,装配的偏心问题极大的影响了陀螺的性能。

技术实现思路

1、本发明目的在于提供一种半球谐振子与电极装配偏心误差快速识别方法和调整装置,适用于半球谐振子与电极装配过程中的偏心问题的调整。

2、为实现本发明目的,本发明提供了一种半球谐振子与电极装配偏心误差快速识别方法,采取技术方案如下:

3、采用非接触在线测量法获取半球谐振子最大外径的圆,以及电极最大外径的圆,计算两个圆心的距离即半球谐振子与电极装配的偏心量,判断偏心量是否符合要求,若不符合要求,进行偏心量调整,重复测量和误差识别,直至偏心量调整满足要求为止。

4、根据本发明的另一方面,提供了半球谐振子与电极装配偏心误差调整装置,采取技术方案如下:

5、所述装置包括基座、测量装置、调整器、夹持座和旋转机构,所述基座将测量装置、调整器、夹持座和旋转机构连接成一体;

6、所述测量装置固定在基座的横梁上,位于电极和谐振子装配体的上方;所述调整器安装在基座的支撑壁上,在电极和谐振子装配体的侧面,调整器的施力方向与谐振子轴线垂直,通过调整器给谐振子施加力,使谐振子产生与电极相对位移,进而调整偏心误差;所述夹持座用于夹持电极和谐振子装配体;所述旋转机构位于基座底座上,使夹持座相对基座能够旋转,以使调整器能够对准电极圆心与谐振子圆心的连线。

7、在本发明一具体实施例中,所述调整器由螺纹和螺钉构成,通过螺钉给谐振子施加力。所述夹持座中包含快装装置,所述快装装置包括弹簧,利用弹簧的弹性作用力实现电极和谐振子装配体的快速装卸。

8、基于上述装置,根据本发明的又一方面,提供了半球谐振子与电极装配偏心误差快速识别和调整方法,采取技术方案如下:

9、首先通过测量装置获取半球谐振子最大外径的圆,以及电极最大外径的圆,计算两个圆心的距离即半球谐振子与电极装配的偏心量d,判断是否符合要求,若不符合要求,则通过旋转机构,带着谐振子的电极转动,使电极圆心o与谐振子圆心o1连线正对调整器,通过测量装置,测量或观察两个圆心连线与调整器之间是否平行,使用调整器推动谐振子,使谐振子圆心o1靠近电极圆心o,调整后重新测量,判断是否符合要求,若符合要求则完成调整,若不符合则重复上述测量调整过程。

10、进一步的,使用调整器推动谐振子,推动方式采用螺旋进给或直线进给。

11、进一步的,所述的偏心误差快速识别和调整方法,以电极圆心o作为原点,以调整器轴线为零度坐标轴建立极坐标系;从极坐标系读取电极圆心o与谐振子圆心o1连线的角度α。以螺旋进给为力,所用螺旋角度记为θ,重新测量的偏心量记为d1,当α=0°时,调整量不够,则按照θ1=θ*d1/(d-d1)计算下次调整量,当α=180°时,调整量过大,谐振子圆心o1越过电极圆心o点,按照θ1=θ*d1/(d+d1)计算下次调整量。

12、与现有技术对比,本发明有益效果如下:

13、本发明针对半球谐振陀螺装配偏心误差影响陀螺性能的问题,形成一种谐振子与电极装配偏心误差快速识别和调整的方法,可实现高精度同轴误差的非接触检测和在线调整,提升陀螺装配后q值和频差,为半球谐振陀螺性能提升提供有力技术支撑。

技术特征:

1.一种半球谐振子与电极装配偏心误差快速识别方法,其特征在于,采用非接触在线测量法获取半球谐振子最大外径的圆,以及电极最大外径的圆,计算两个圆心的距离即半球谐振子与电极装配的偏心量,判断偏心量是否符合要求,若不符合要求,进行偏心量调整,重复测量和误差识别,直至偏心量调整满足要求为止。

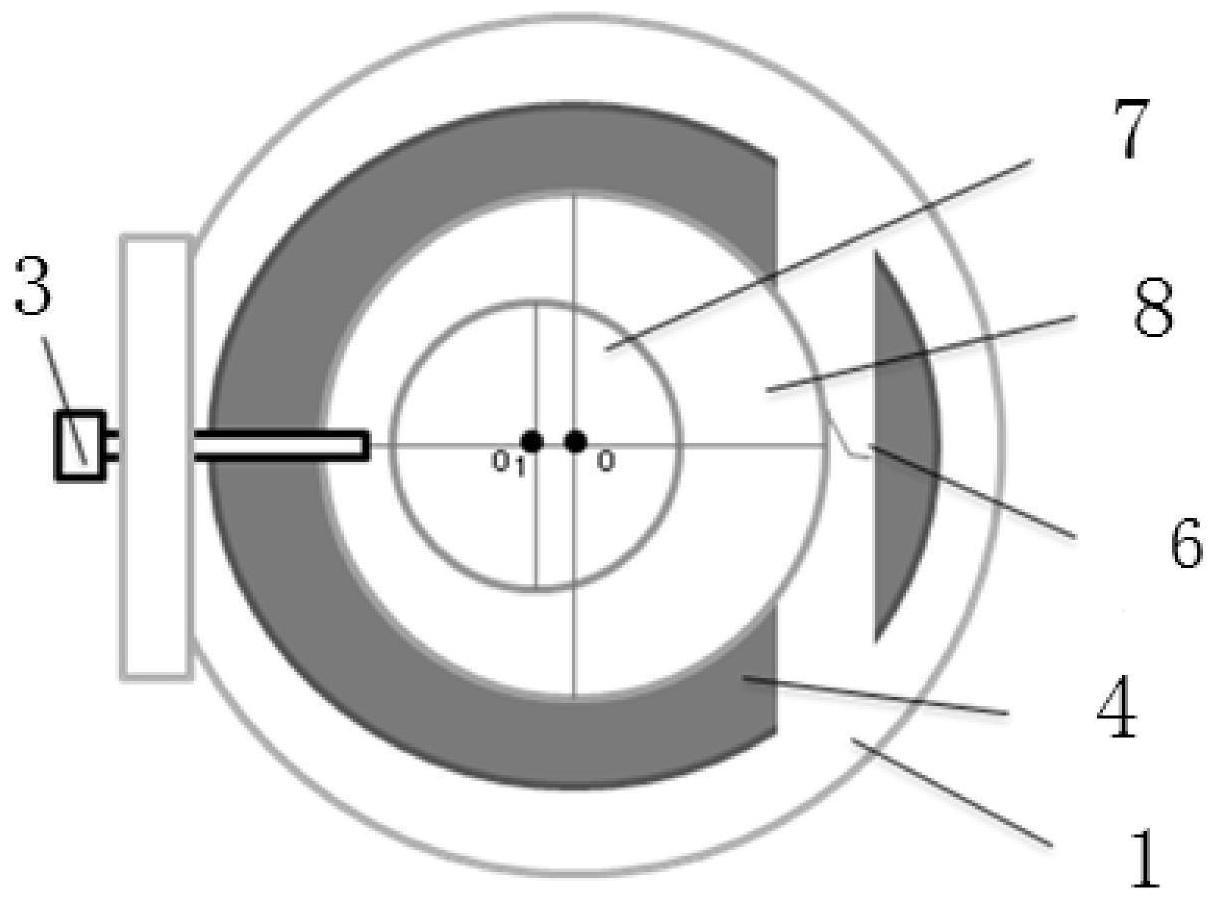

2.一种半球谐振子与电极装配偏心误差调整装置,其特征在于,包括基座(1)、测量装置(2)、调整器(3)、夹持座(4)和旋转机构(5),所述基座(1)将测量装置(2)、调整器(3)、夹持座(4)和旋转机构(5)连接成一体;

3.根据权利要求2所述的半球谐振子与电极装配偏心误差调整装置,其特征在于,所述调整器(3)由螺纹和螺钉构成,通过螺钉给谐振子(7)施加力。

4.根据权利要求2所述的半球谐振子与电极装配偏心误差调整装置,其特征在于,所述夹持座(4)中包含快装装置,所述快装装置包括弹簧(6),利用弹簧(6)的弹性作用力实现电极(8)和谐振子(7)装配体的快速装卸。

5.基于权利要求2、3或4所述的半球谐振子与电极装配偏心误差调整装置的偏心误差快速识别和调整方法,其特征在于,首先通过测量装置(2)获取半球谐振子最大外径的圆,以及电极最大外径的圆,计算两个圆心的距离即半球谐振子与电极装配的偏心量d,判断是否符合要求,若不符合要求,则通过旋转机构(5),带动谐振子(7)的电极(8)转动,使电极圆心o与谐振子圆心o1连线正对调整器(3),通过测量装置(2),测量或观察两个圆心连线与调整器(3)之间是否平行,使用调整器(3)推动谐振子(7),使谐振子圆心o1靠近电极圆心o,调整后重新测量,判断是否符合要求,若符合要求则完成调整,若不符合则重复上述测量调整过程。

6.根据权利要求5所述的偏心误差快速识别和调整方法,其特征在于,使用调整器3推动谐振子7,推动方式采用螺旋进给或直线进给。

7.根据权利要求6所述的偏心误差快速识别和调整方法,其特征在于,

技术总结

本发明提供了一种半球谐振子与电极装配偏心误差快速识别和调整装置,适用于半球谐振子与电极装配过程中的偏心问题的调整。所述方法采用非接触在线测量法获取半球谐振子最大外径的圆,以及电极最大外径的圆,计算两个圆心的距离即半球谐振子与电极装配的偏心量,判断偏心量是否符合要求,若不符合要求,进行偏心量调整,重复测量和误差识别,直至偏心量调整满足要求为止。所述调整装置包括基座、测量装置、调整器、夹持座和旋转机构,所述基座将测量装置、调整器、夹持座和旋转机构连接成一体。本发明可实现高精度同轴误差的非接触检测和在线调整,提升陀螺装配后Q值和频差,为半球谐振陀螺性能提升提供有力技术支撑。

技术研发人员:徐海刚,朱毅,王宝军,张超,李新月,李泽章,王建海,张传忠,钟润伍,杜善宇

受保护的技术使用者:北京自动化控制设备研究所

技术研发日:

技术公布日:2024/1/16

- 还没有人留言评论。精彩留言会获得点赞!