一种铝锌合金中成分含量的检测方法与流程

本发明涉及金属检测领域,具体涉及一种铝锌合金中成分含量的检测方法。

背景技术:

1、热镀铝锌钢板是一种高耐蚀性镀层钢板,具有优异的耐大气腐蚀性和耐热性,以及良好的高温稳定性和抗氧化性。在外观上,热镀铝锌钢板具有独特的锌花形貌,较为美观,具有很强的装饰性。因此,热镀铝锌板各类厚度及镀层规格产品广泛应用于建筑、家电等产品中。其表面镀层所用铝锌合金成分是产品质量的重要影响因素,准确检测铝锌合金及锌锅中铝锌液成分可以为镀层重量调试及产品镀层质量提供重要数据指导。

2、现阶段没有专门针对铝锌合金产品成分的检测标准及相关标准样品,可见参考标准主要为gb/t 20975.x《铝及铝合金化学分析方法》、gb/t12689.x《锌及锌合金化学分析方法》,该系列方法采用不同元素不同分析方法,存在分析周期较长,成本较高问题,同时,由于用于表面镀层的铝锌合金成分中铝为55wt%左右,锌为43wt%左右,这些参考标准中的分析元素范围无法覆盖铝锌合金的元素含量,存在方法不适用引起的误差过大问题。电感耦合等离子体发射光谱法(icp-aes)测定采用作为基体(铝或锌)元素为余量的方法,存在基体变化影响较大,同时当合金中存在未参与测量高含量元素时,作为余量的基体元素就无法准确的问题;x射线荧光光谱法(xrf)直接测量合金块试样必须采用铣车方式,同时存在缺少标准样品、自制校准曲线标样无合适定值方法的问题。

技术实现思路

1、因此,本发明要解决的技术问题在于现有技术方案没有适合用于热镀铝锌钢板的铝锌合金检测的标准的问题,从而提供一种铝锌合金中成分含量的检测方法。

2、为此,本发明采用如下技术方案:

3、本发明提供一种铝锌合金成分含量的检测方法,包括如下步骤:

4、s1:制备不同待测元素比例的标准熔片;

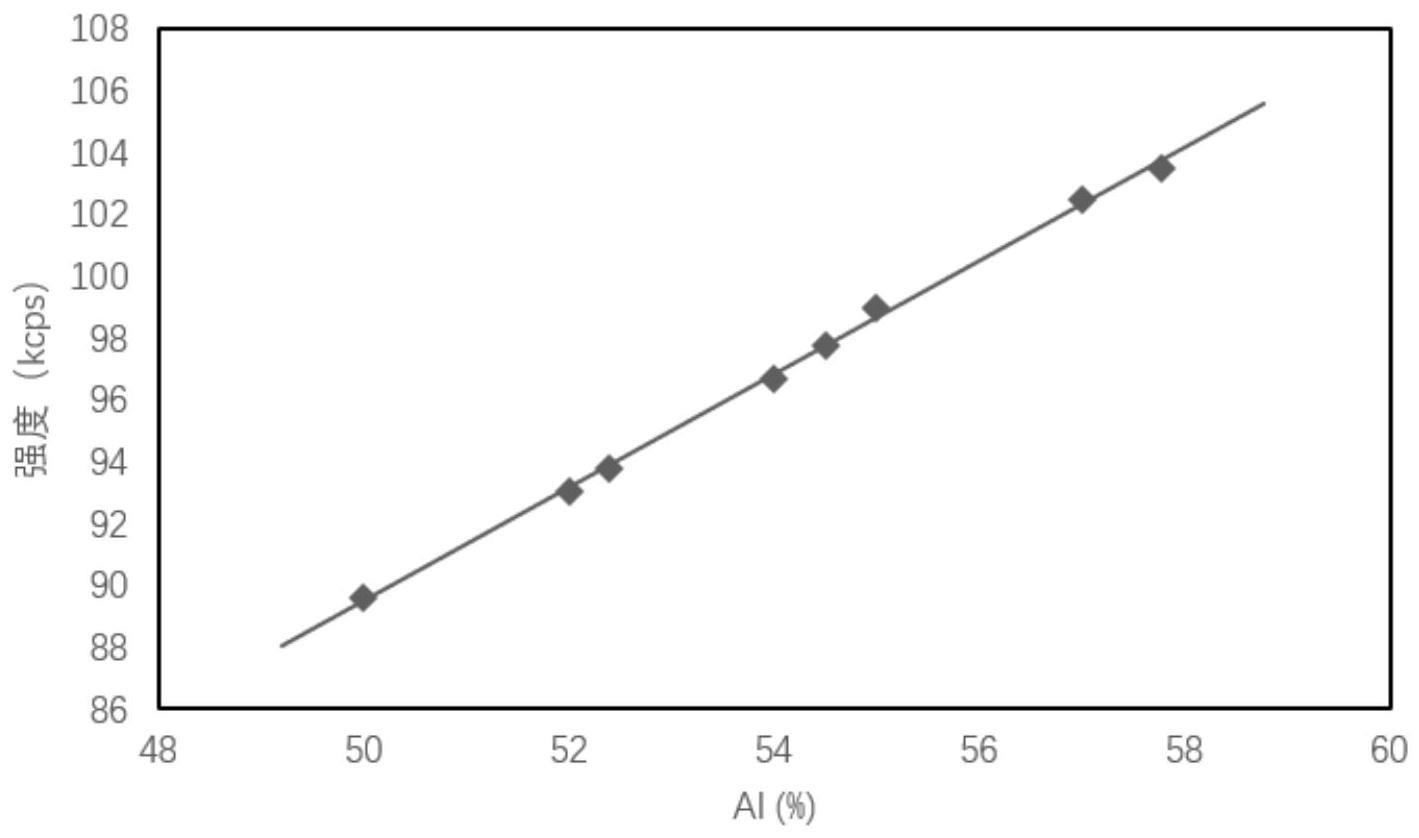

5、s2:使用x射线荧光光谱仪对每个标准熔片进行检测,通过检测得到的强度强度与标准熔片中元素含量关系分别建立待测元素的标准分析曲线;

6、s3:取待测铝锌合金样品制备为试样熔片,使用x射线荧光光谱仪检测待测元素的强度;

7、s4:根据步骤s2的标准分析曲线和步骤s3的检测结果,得到待测铝锌合金样品的待测元素的含量;

8、所述步骤s1中标准熔片的制备方法包括,按比例取不同待测元素的原料,使用碱液及双氧水分解后,加入硝酸中和,去除水分后加入熔剂和脱模剂熔融得到所述标准熔片。

9、进一步地,所述待测元素包括铝、锌、硅和铁;其中铝、锌、硅使用高纯铝、高纯锌、高纯硅作为原料,铁使用高纯铁或铁标准溶液作为原料;

10、高纯铝、高纯锌、高纯硅及高纯铁纯度均≥99.95%,铁标准溶液浓度1mg/ml。

11、所述标准熔片至少为8个,每个标准样片中,以质量百分比计,铝为52-56%、锌为43-45%、硅为1.2-1.8%,铁为0.05-0.2%。

12、分解温度为150-250℃。

13、分解和中和在聚四氟乙烯容器中进行。

14、所述碱液为氢氧化钠溶液或氢氧化钾溶液。

15、所述熔剂为四硼酸锂;

16、所述脱模剂为碘化铵;

17、熔融温度为1000-1150℃,时间不低于15min;熔融温度优选为1050℃。

18、具体地,将共0.2~0.5g的原料(若使用铁标准溶液,将其转化为铁元素质量计算)加入100ml聚四氟乙烯烧杯中,加入5ml~20ml的200g/l氢氧化钠溶液,摇匀稳定后置于电热板上150℃~250℃至基本溶解后滴加1ml~2ml双氧水分解,继续加热至近干后取下冷却,加入5ml~15ml硝酸,加热至沸,稍冷后转移至x射线荧光光谱仪专用坩埚中,继续加热至蒸干。于蒸干后铂金坩埚中加入6~8g四硼酸锂熔剂,0.1~0.2g碘化铵脱模剂,于x射线荧光熔样机上熔融成标准熔片。

19、所述标准熔片至少为8个,每个标准样片中,以质量百分比计,铝为52-56%、锌为43-45%、硅为1.2-1.8%,铁为0.05%-0.2。

20、优选地,所述待测铝锌合金样品为热镀铝锌钢板镀层用铝锌合金。

21、步骤s3中试样熔片的制备方法与步骤s1中标准样片的制备方法相同。

22、本发明技术方案,具有如下优点:

23、(1)本发明在制备标准样片时,通过采用碱溶及双氧水分解后加入硝酸使各元素转化为硝酸盐后高温熔融再分解为氧化物的方式,避免了直接熔融金属单质可能的挂壁不完善导致的铂金坩埚损坏问题。

24、(2)本发明直接称取金属单质处理,完全模拟了铝锌合金实际处理过程,避免了采用高纯氧化铝、二氧化硅、氧化锌及氧化铁曲线称样总质量不同导致的熔片总质量差异导致的强度差异引起的分析精密度问题。

25、(3)本发明采用先碱熔处理的方式可以避免挂壁氧化熔融法可能的氧化不完全引起的质量变化或锌氧化不完全熔融过程挥发损失的问题。铝锌合金或铝锌锅中铝锌液,其成分铝、锌、硅、铁主体均为单质状态,直接采用高纯金属按比列模拟的方式最接近原试样元素形式,只要与试样采用相同处理步骤即可解决没有标准样品的问题。

26、(4)本发明采用碱熔处理的方式可完美解决挂壁氧化法对于低含量元素(铁)无法准确检测的问题,值得推广应用。

27、(5)本发明采用碱熔处理的方式,避免了由于实验室可用高温设备一般最高温度≤1300℃难以使用直接熔融法的问题;由于铝锌合金密度较小,同等体积质量很轻,且主元素铝锌均为易氧化元素,采用真空熔融设备直接熔融只能称取较少质量无法形成有效分析样片,也无法避免部分氧化损失。若采用四硼酸锂挂壁氧化熔样法,存在稀释比例过大导致的低含量元素检出限降低问题,减小稀释比则无法保证氧化完全问题,无论稀释比例大小,均存在挂壁损坏或不均匀腐蚀铂金坩埚问题,而碱熔分解,加酸使其转化为氧化性硝酸盐,再高温转为氧化物的方式即可避免氧化不完全问题、也不存在坩埚腐蚀问题。

技术特征:

1.一种铝锌合金成分含量的检测方法,其特征在于,包括如下步骤:

2.根据权利要求1所述的检测方法,其特征在于,所述待测元素包括铝、锌、硅和铁。

3.根据权利要求2所述的检测方法,其特征在于,所述标准熔片至少为8个,每个标准样片中,以质量百分比计,铝为52-56%、锌为43-45%、硅为1.2-1.8%,铁为0.05-0.2%。

4.根据权利要求1-3任一项所述的检测方法,其特征在于,步骤s1中,分解温度为150-250℃;

5.根据权利要求1-4任一项所述的检测方法,其特征在于,

6.根据权利要求1-5任一项所述的检测方法,其特征在于,

7.根据权利要求1-6任一项所述的检测方法,其特征在于,熔融温度为1000-1150℃,时间不低于15min;熔融温度优选为1050℃。

8.根据权利要求1-7任一项所述的检测方法,其特征在于,所述待测铝锌合金样品为热镀铝锌钢板镀层用铝锌合金。

9.根据权利要求1-8任一项所述的检测方法,其特征在于,步骤s3中试样熔片的制备方法与步骤s1中标准样片的制备方法相同。

技术总结

本发明公开一种铝锌合金成分含量的检测方法,包括:制备不同待测元素比例的标准熔片;使用X射线荧光光谱仪进行检测,建立标准分析曲线;使用X射线荧光光谱仪检测待测铝锌合金样品中待测元素的强度,最后得到待测元素的含量;其中,标准熔片的制备方法包括,按比例取不同待测元素的原料,使用碱液及双氧水分解后,加入硝酸中和,去除水分后加入熔剂和脱模剂熔融得到所述标准熔片。本发明在制备标准样片时,通过采用碱溶后加入双氧水硝酸使各元素转化为硝酸盐后高温熔融再分解为氧化物的方式,避免了直接熔融金属单质可能的挂壁不完善导致的铂金坩埚损坏问题,并且可完美解决挂壁氧化法对于低含量元素无法准确检测的问题,值得推广应用。

技术研发人员:朱春要,秦建,张继明,岳重祥

受保护的技术使用者:江苏省沙钢钢铁研究院有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!