一种高精度铜管缺陷检测方法及系统与流程

本发明涉及铜管检测的,特别是涉及一种高精度铜管缺陷检测方法及系统。

背景技术:

1、现有的铜管缺陷检测方法在应用时,对管件内壁和外壁分开进行图像识别检测,当外壁图像和内壁图像上均未检测出存在超过缺陷阈值的缺陷时,按现有的检测方法则判定该铜管合格;但是如果管件内壁和外壁均存在未超过缺陷阈值的缺陷时,并且内壁缺陷与外壁缺陷位于同一条半径上则很有可能导致铜管该处的壁厚不能满足加工要求的壁厚,因此铜管缺陷检测精度较低,亟需一种将内壁图像和外壁图像相互对应结合进行检测的高精度铜管缺陷检测方法。

技术实现思路

1、为解决上述技术问题,本发明提供一种有助于提高铜管缺陷检测的精度和准确性的一种高精度铜管缺陷检测方法。

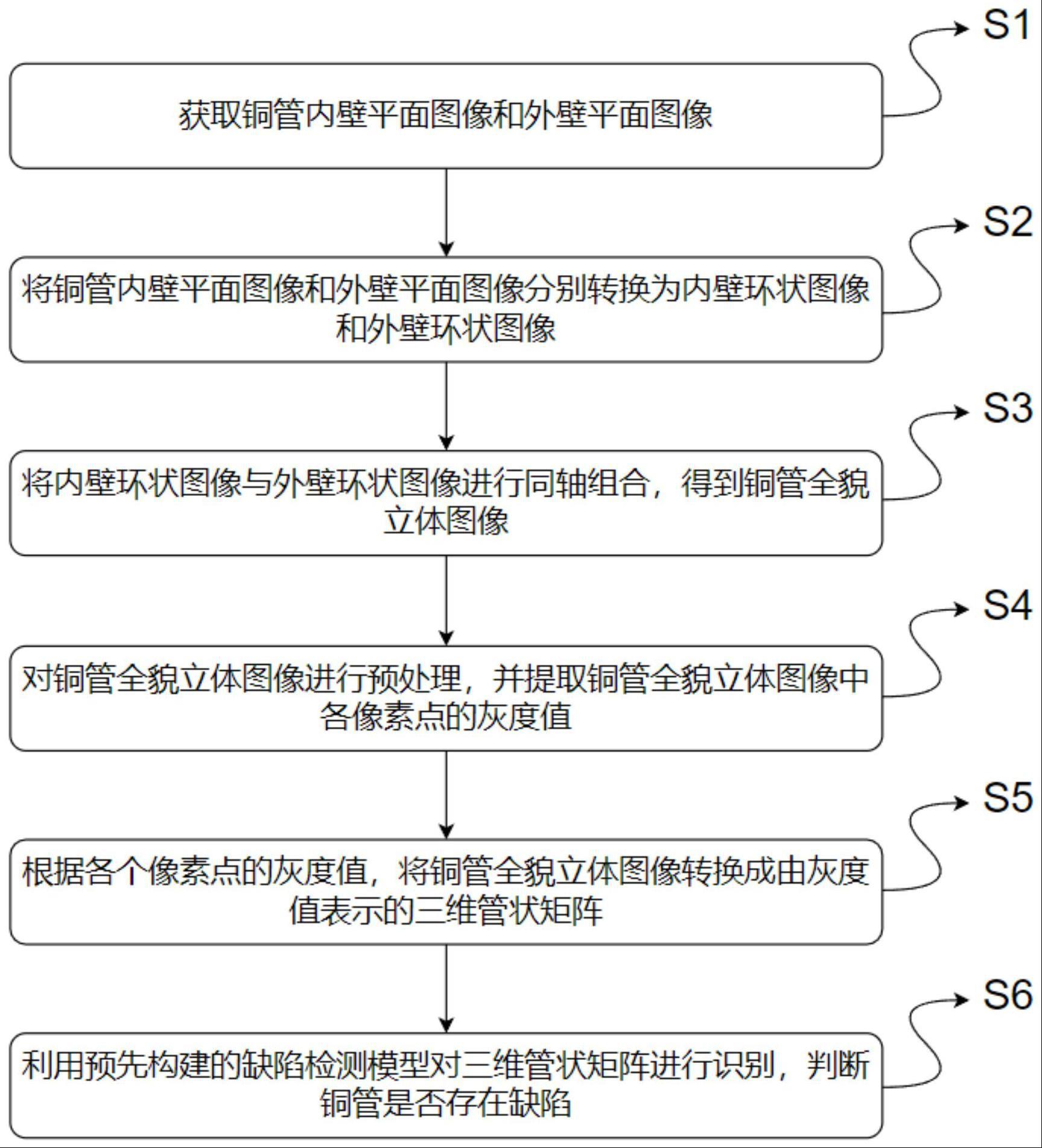

2、第一方面,本发明提供了一种高精度铜管缺陷检测方法,所述方法包括:

3、s1、获取铜管内壁平面图像和外壁平面图像;

4、s2、将铜管内壁平面图像和外壁平面图像分别转换为内壁环状图像和外壁环状图像;

5、s3、将内壁环状图像与外壁环状图像进行同轴组合,得到铜管全貌立体图像;所述铜管全貌立体图像中的内壁环状图像与外壁环状图像圆心角度与铜管实际圆心角度相同;

6、s4、对铜管全貌立体图像进行预处理,并提取铜管全貌立体图像中各像素点的灰度值;

7、s5、根据各个像素点的灰度值,将铜管全貌立体图像转换成由灰度值表示的三维管状矩阵;

8、s6、利用预先构建的缺陷检测模型对三维管状矩阵进行识别,判断铜管是否存在缺陷。

9、另一方面,本申请还提供了一种高精度铜管缺陷检测系统,所述系统包括:

10、图像获取单元,用于采集铜管的内壁平面图像和外壁平面图像,并发送;

11、图像转换单元,用于接收图像获取单元发送的内壁平面图像和外壁平面图像,并将平面图像转换成内壁环状图像和外壁环状图像,并发送;

12、图像组合单元,用于接收图像转换单元发送的内壁环状图像和外壁环状图像,并将内壁环状图像与外壁环状图像进行同轴组合,得到铜管的全貌立体图像,并发送;

13、图像预处理单元,用于接收图像组合单元发送的铜管全貌立体图像,并对铜管全貌立体图像进行去噪、增强对比度、减少图像失真;并将预处理后的铜管全貌立体图像发送;

14、图像数据化单元,用于接收图像预处理单元发送的铜管全貌立体图像,并根据各个像素点的灰度值,将铜管全貌立体图像转换为由灰度值表示的三维管状矩阵,并发送;

15、检测单元,用于接收图像数据化单元发送的三维管状矩阵,利用预先训练存储的缺陷检测模型,对三维管状矩阵进行缺陷特征识别,并生成相应的检测结果;其中所述缺陷检测模型采用卷积神经网络。

16、第三方面,本申请提供了一种电子设备,包括总线、收发器、存储器、处理器及存储在所述存储器上并可在所述处理器上运行的计算机程序,所述收发器、所述存储器和所述处理器通过所述总线相连,所述计算机程序被所述处理器执行时实现上述任意一项所述方法中的步骤。

17、第四方面,本申请还提供了一种计算机可读存储介质,其上存储有计算机程序,所述计算机程序被处理器执行时实现上述任意一项所述方法中的步骤。

18、进一步地,所述s1通过以下方法采集铜管内壁平面图像:

19、s111、采用广角为180°的图像采集设备采集铜管内壁上端的部分图像;

20、s112、驱动图像采集设备沿铜管轴线旋转180°,再采集铜管内壁下端的部分图像;

21、s113、驱动图像采集设备沿轴线方向移动一定距离,此段距离与图像采集设备单次采集的图像宽度相同,图像宽度即采集的图像沿轴线方向的宽度;

22、s114、重复s111、s112和s113,直至将整根铜管内壁图像采集完。

23、进一步地,所述s1通过以下方法采集铜管外壁平面图像:

24、s121、利用位于铜管正上方的图像采集设备垂直采集铜管外壁上端的部分图像;

25、s122、利用位于铜管正下方的图像采集设备采集铜管外壁下端的部分图像;

26、s123、驱动铜管正上方和正下方的图像采集设备沿轴线方向移动一定距离,此段距离与图像采集设备单次采集的图像宽度相同,图像宽度即采集的图像沿轴线方向的宽度;

27、s124、重复s121、s122和s123,直至将整根铜管外壁图像采集完。

28、进一步地,所述s2中通过以下方法将平面图像转换成环状图像:

29、s21、对铜管内壁和外壁的平面图像进行预处理;

30、s22、检测预处理后的图像中检测出图像的边缘;

31、s23、检测图像中的圆形结构;

32、s24、根据圆形结构的检测结果,确定图像中圆形的位置和半径;

33、s25、根据圆形结构将内壁平面图像和外壁平面图像重新组合成环状图像。

34、进一步地,所述s3通过以下方法调整内壁环状图像和外壁环状图像的位置:

35、s31、获取内壁环状图像和外壁环状图像

36、s32、确定内壁环状图像和外壁环状图像的起始位置;

37、s33、调整内壁环状图像和外壁环状图像的尺寸和缩放;

38、s34、同轴组合内壁环状图像和外壁环状图像。

39、进一步地,所述缺陷检测模型采用卷积神经网络;所述缺陷检测模型的卷积核由若干个滤波器系数同心双环绕组成,所述卷积核同一圆心上的滤波器系数的个数与三维管状矩阵同一圆心上的像素点个数相同,同一圆心上的若干滤波器系数组成一层滤波层,卷积核具有至少四层滤波层,卷积核的步长为3;

40、卷积核与三维管状矩阵重叠区域内,卷积核上若干个滤波器系数分别与覆盖三维管状矩阵的像素点的灰度值进行比值求和,得到对应铜管该位置的特征数据,卷积核沿三维管状矩阵轴线每进给移动一次,均能够得到一个特征数据;当卷积核将三维管状矩阵遍历后即可得到整根铜管数据化的缺陷特征,将该数据化的缺陷特征与预先标记构建的缺陷特征数据库进行比对,即可得出该铜管是否存在缺陷。

41、进一步地,所述s2采用图像极坐标变换处理算法,将平面图像转换为环状图像。

42、与现有技术相比本发明的有益效果为:通过将内壁和外壁的平面图像转换为环状图像并进行同轴组合,得到铜管的全貌立体图像;这样做能够更好地理解整个管件的结构和特征,以便更准确地检测缺陷;通过将铜管全貌立体图像转换成由灰度值表示的三维管状矩阵;这样的表示方式可以保留图像的纹理和几何结构信息,有助于提取更丰富的特征并进行更准确的检测。

技术特征:

1.一种高精度铜管缺陷检测方法,其特征在于,所述方法包括:

2.如权利要求1所述的一种高精度铜管缺陷检测方法,其特征在于,所述s1通过以下方法采集铜管内壁平面图像:

3.如权利要求2所述的一种高精度铜管缺陷检测方法,其特征在于,所述s1通过以下方法采集铜管外壁平面图像:

4.如权利要求1所述的一种高精度铜管缺陷检测方法,其特征在于,所述s2中通过以下方法将平面图像转换成环状图像:

5.如权利要求4所述的一种高精度铜管缺陷检测方法,其特征在于,所述s3通过以下方法调整内壁环状图像和外壁环状图像的位置:

6.如权利要求4所述的一种高精度铜管缺陷检测方法,其特征在于,所述缺陷检测模型采用卷积神经网络;所述缺陷检测模型的卷积核由若干个滤波器系数同心双环绕组成,所述卷积核同一圆心上的滤波器系数的个数与三维管状矩阵同一圆心上的像素点个数相同,同一圆心上的若干滤波器系数组成一层滤波层,卷积核具有至少四层滤波层,卷积核的步长为3;

7.如权利要求1所述的一种高精度铜管缺陷检测方法,其特征在于,所述s2采用图像极坐标变换处理算法,将平面图像转换为环状图像。

8.一种高精度铜管缺陷检测系统,其特征在于,所述系统包括:

9.一种高精度铜管缺陷检测方法的电子设备,包括总线、收发器、存储器、处理器及存储在所述存储器上并可在所述处理器上运行的计算机程序,所述收发器、所述存储器和所述处理器通过所述总线相连,其特征在于,所述计算机程序被所述处理器执行时实现如权利要求1-7中任一项所述方法中的步骤。

10.一种高精度铜管缺陷检测方法的计算机可读存储介质,其上存储有计算机程序,其特征在于,所述计算机程序被处理器执行时实现如权利要求1-7中任一项所述方法中的步骤。

技术总结

本发明涉及铜管检测的技术领域,特别是涉及一种高精度铜管缺陷检测方法,其有助于提高铜管缺陷检测的精度和准确性;方法包括:S1、获取铜管内壁平面图像和外壁平面图像;S2、将铜管内壁平面图像和外壁平面图像分别转换为内壁环状图像和外壁环状图像;S3、将内壁环状图像与外壁环状图像进行同轴组合,得到铜管全貌立体图像;铜管全貌立体图像中的内壁环状图像与外壁环状图像圆心角度与铜管实际圆心角度相同;S4、对铜管全貌立体图像进行预处理,并提取铜管全貌立体图像中各像素点的灰度值;S5、根据各个像素点的灰度值,将铜管全貌立体图像转换成由灰度值表示的三维管状矩阵;S6、利用预先构建的缺陷检测模型对三维管状矩阵进行识别。

技术研发人员:陈传来,葛会见,李辉,武安琪,姚怡龙,孙泽成,杨涛

受保护的技术使用者:常州润来科技有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!