一种大尺寸金属锭的探伤方法与流程

本发明涉及无损探伤,具体涉及一种大尺寸金属锭的探伤方法。

背景技术:

1、无损探伤是在不损害或不影响被检对象使用性能的前提下,检测被检对象中是否存在缺陷或不均匀性,判定被检对象所处技术状态,无损探伤的设备可以分为固定设备和手持设备,它们都采用了不同的探测技术,如超声波、x射线、磁粉、涡流等,以实现对材料内部缺陷的检测和评估,固定设备内部构造更加复杂,虽然不可大动作移动,但检测更加精准,能够对厚度更大的金属锭进行无损探伤,手持设备则使用更加便捷,在小型金属锭的无损探伤检测方面有突出应用。

2、专利公开号为:cn115684350b的专利文件公开了一种金属辊子无损探伤方法,其解决了现有技术中的超声波技术检测金属辊子时声能损失严重,以及发现缺陷无法准确定位、无法测量缺陷面积和缺陷自身高度的问题。

3、上述技术方案只能对厚度较小的实心金属锭进行探伤,这是由于手持式探伤机对厚度较大的实心金属锭(直径>230mm)探测时无法行成有效的回波,再加上手持式探伤机在对厚度较大的实心金属锭探伤时,检测人员手持手持式探伤机时会出现抖动或偏移,手持式探伤机的探头与金属锭之间的间距不能保持恒定,影响探测信号的衰减,因此无法进行无损探伤检测或检测数据不可靠,而固定式检测设备在对厚度较大的实心金属锭检测时,由于当前无专用大型设备,无法进行检测,在上述背景的前提下,当前对于厚度较大的大尺寸金属锭进行探伤时,一般有这两种方式:

4、第一,对厚度较大的实心金属锭进行锻造,使其厚度变薄≤150mm后,表面经过车削加工处理后进行探伤,而采用这种方式,金属锭熔炼完成后到探伤工序之间需要加入锻造工序,增加了一道工序,延迟了缺陷识别的及时性,同时增加了生产成本的投入,部分高纯材料经过锻造后成份会受到污染,金属性能也会发生变化,无法直接进行二次熔炼,再次增加了生产成本的投入,生产交期也会延误,材料提纯的困难度增加,不能做到无损探伤;

5、第二,通过水浸超声检测的方式,将金属锭完全沉入水中进行超声波检测,但是这种方式也有其局限性,一来设备的体积做到容纳厚度较大的实心金属锭有一定困难,成本太高,且金属锭放在水中进行探伤检测也会受到水的影响,如水的吸收、散射等,可能会降低超声波的传播速度和能量,从而影响检测的准确性。

技术实现思路

1、为了克服上述的技术问题,本发明的目的在于提供一种大尺寸金属锭的探伤方法,其解决了对于厚度较大的实心金属锭进行探伤时,前置工序耗时耗力,工序成本以及设备成本较为高昂的问题。

2、本发明的目的可以通过以下技术方案实现:

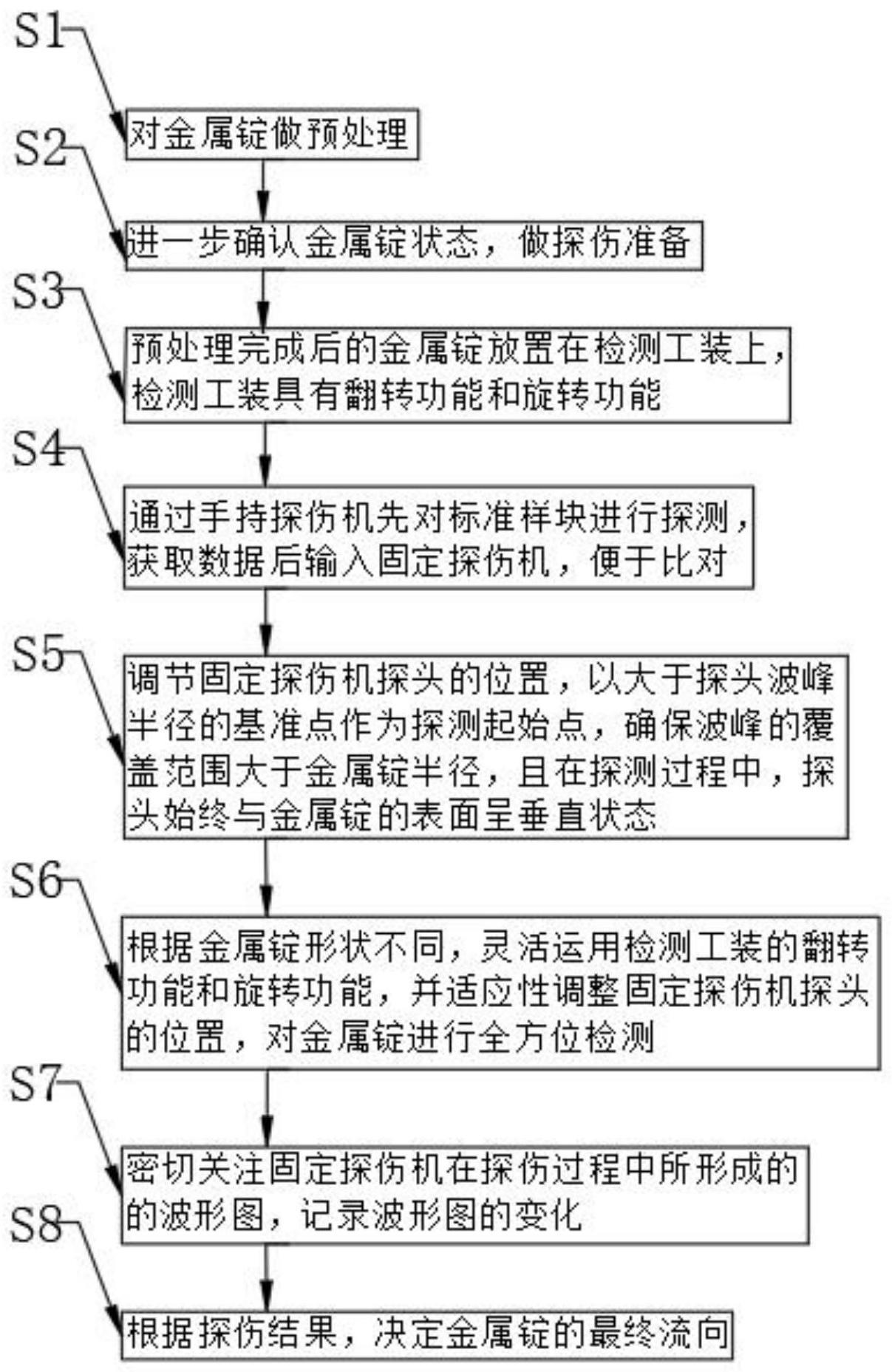

3、一种大尺寸金属锭的探伤方法,包括以下步骤:

4、s1、对熔炼后的金属锭进行表面清洁,而后用机床对金属锭进行车削加工直至其达到光腚状态,确保车削加工后金属锭表面的光洁度和光亮度满足检测要求;

5、s2、对金属锭的冒口端进行再确认,确保其表面平滑,且能够露出材料本身的致密结构;

6、s3、将清洁完成后的金属锭放置在检测工装的对应位置,检测工装具有旋转和翻转两种功能,能够控制金属锭进行360°旋转以及翻转动作;

7、s4、在检测前,先使用手持探伤机对标准样块进行探测,获取材料性能参数设定,并记录备案,将检测到的相关数据输入固定探伤机,建立基准数据,使用固定探伤机在后续探伤时,其检测到的数据以此基准数据为标准生成波形图,便于直观展示金属锭内部的损伤情况;

8、s5、调整固定探伤机探头的位置,首先贴近金属锭的表面,随后调整探头的高度,使波峰达到最高,以大于波峰半径的基准点作为探测起始点,确保波峰的覆盖范围大于金属锭半径,且在探测过程中,探头始终与金属锭的表面呈垂直状态;

9、s6、启动固定探伤机,针对圆柱状金属锭,首先通过检测工装控制圆柱状金属锭360°旋转,探头对下方圆柱状金属锭的圆周面进行检测,圆柱状金属锭转动一周后,探头沿着圆柱状金属锭的轴向移动固定距离后保持静止,检测工装再次控制圆柱状金属锭360°旋转,周而复始,完成对圆柱状金属锭的圆周面的探伤检测,随后可以通过检测工装控制圆柱状金属锭立起,依次将其两个端面暴露在探头下方进行检测,在此过程中,始终确保探头与圆柱状金属锭的表面呈垂直状态;

10、当对方状金属锭进行检测时,将探伤机的功率提升至探测圆柱状金属锭功率的2倍,此时探头沿x轴和y轴在平面进行移动,对方状金属锭的各个端面进行检测,通过检测工装的翻转功能依次将方状金属锭的各个端面暴露在探头下方;

11、s7、固定探伤机在探伤过程中,通过设备的自动核算,标记出缺陷位置点和具体坐标以及缺陷面积大小,获得的数据自动生成波形图,探伤结束后,根据坐标对应缺陷的位置,工作人员紧密关注波形图的变化,并将此变化与金属锭的具体位置和探头的位置进行联系,将结果记录备案,便于后续检测时纠正缺陷;

12、s8、金属锭探伤完成后,根据固定探伤机所形成的探伤位置图和缺陷分布图确定该金属锭的最终流向。

13、进一步在于,所述s1步骤中,当金属锭为圆柱状时,去除其表面的螺纹以及氧化皮,当金属锭为方状时,去除其表面的氧化皮。

14、进一步在于,所述检测工装旋转功能的实现依赖固定架,固定架顶部设置有两组支撑组件和两个能够转动的旋转轮,每组支撑组件由镜像对称设置的两列支撑轮组成,支撑轮能够自转,旋转轮设置在两列支撑轮中间位置的上方并与其滚动连接,圆柱状金属锭放置在两个旋转轮中间位置的上方并与其滚动连接,当支撑轮自转时,旋转轮同步旋转,圆柱状金属锭关于其轴向做360°周向转动。

15、进一步在于,固定架的底部还设置有旋转电机,旋转电机的输出端朝上并与固定架底部连接,旋转电机启动后,其输出端驱动固定架360°周向转动。

16、进一步在于,所述检测工装的翻转功能通过设置在固定架两侧的夹爪夹住圆柱状金属锭或方状金属锭实现,夹爪内侧与圆柱状金属锭或方状金属锭接触的位置还设置有滚轮。

17、进一步在于,夹爪通过液压或气压控制。

18、本发明的有益效果:

19、相较于传统方法,本技术方案结合了手持探伤机与固定探伤机的优势,并通过增加新的检测工装,以大于探头波峰半径的基准点作为探测起始点,确保波峰的覆盖范围大于金属锭半径,且在探测过程中,探头始终与金属锭的表面呈垂直状态,能够对厚度较大的实心金属锭进行准确探伤,省去了现有方法中的锻造工序,工作效率得到有效提升,探伤结束后对金属锭造成的不利影响也得到有效削减,且检测工装的多功能能够实现对不同形状的金属锭进行检测,适应性好,能够有效识别金属锭的内部缺陷,避免缺陷遗传。

技术特征:

1.一种大尺寸金属锭的探伤方法,其特征在于,包括以下步骤:

2.根据权利要求1所述的一种大尺寸金属锭的探伤方法,其特征在于,所述s1步骤中,当金属锭为圆柱状时,去除其表面的螺纹以及氧化皮,当金属锭为方状时,去除其表面的氧化皮。

3.根据权利要求1所述的一种大尺寸金属锭的探伤方法,其特征在于,检测工装旋转功能的实现依赖固定架(5),固定架(5)顶部设置有两组支撑组件和两个能够转动的旋转轮(2),每组支撑组件由镜像对称设置的两列支撑轮(1)组成,支撑轮(1)能够自转,旋转轮(2)设置在两列支撑轮(1)中间位置的上方并与其滚动连接,圆柱状金属锭(3)放置在两个旋转轮(2)中间位置的上方并与其滚动连接,当支撑轮(1)自转时,旋转轮(2)同步旋转,圆柱状金属锭(3)关于其轴向做360°周向转动。

4.根据权利要求3所述的一种大尺寸金属锭的探伤方法,其特征在于,固定架(5)的底部还设置有旋转电机(6),旋转电机(6)的输出端朝上并与固定架(5)底部连接,旋转电机(6)启动后,其输出端驱动固定架(5)360°周向转动。

5.根据权利要求1所述的一种大尺寸金属锭的探伤方法,其特征在于,检测工装的翻转功能通过设置在固定架(5)两侧的夹爪(7)夹住圆柱状金属锭(3)或方状金属锭实现。

6.根据权利要求5所述的一种大尺寸金属锭的探伤方法,其特征在于,夹爪(7)通过液压或气压控制。

技术总结

本发明涉及无损探伤技术领域,具体涉及一种大尺寸金属锭的探伤方法,包括对熔炼后的金属锭进行表面清洁,而后用机床对金属锭进行车削加工直至其达到光腚状态,确保车削加工后金属锭表面的光洁度和光亮度满足检测要求,对金属锭的冒口端进行再确认,确保其表面平滑,且能够露出材料本身的致密结构。本发明中结合了手持探伤机与固定探伤机的优势,并通过增加新的检测工装,以大于探头波峰半径的基准点作为探测起始点,确保波峰的覆盖范围大于金属锭半径,且在探测过程中,探头始终与圆柱状金属锭的中心点对齐,能够对厚度较大的实心金属锭进行准确探伤,工作效率得到有效提升,探伤结束后对金属锭造成的不利影响也得到有效削减。

技术研发人员:张信征,刘明,石煜

受保护的技术使用者:芜湖映日科技股份有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!