基于阀门零件用插拔测试装置及测试方法与流程

本发明属于阀门零件测试设备,具体涉及一种基于阀门零件用插拔测试装置及测试方法。

背景技术:

1、阀门是管路流体输送系统中控制部件,用来改变通路断面和介质流动方向,具有导流、截止、节流、止回、分流或溢流卸压等功能。用于流体控制的阀门,从最简单的截止阀到极为复杂的自控系统中所用的各种阀门,其品种和规格繁多, 阀门的公称通径从极微小的仪表阀大至通径达10m的工业管路用阀。可用于控制水、蒸汽、油品、气体、泥浆、各种腐蚀性介质、 液态金属和放射性流体等各种类型流体地流动 ,阀门的工作压力可以从0.0013mpa到1000mpa 的超高压,工作温度可以c-270℃的超低温到1430℃的高温。

2、现有技术在生产阀门类零件时,由于未对阀门零件进行插拔测试,且由于不同的安装环境也会导致对阀门类零件安装中心度、管口角度发生偏移,从而影响阀门类零件的压力密封性能,导致在投入使用时无法根据阀门零件实际的插拔寿命很好的控制使用年限,不能更大条件的满足客户对产品的适用范围。

技术实现思路

1、本发明要解决上述背景技术中的问题,为此提供了一种基于阀门零件用插拔测试装置及测试方法。

2、本发明解决其技术问题采用的技术方案是:

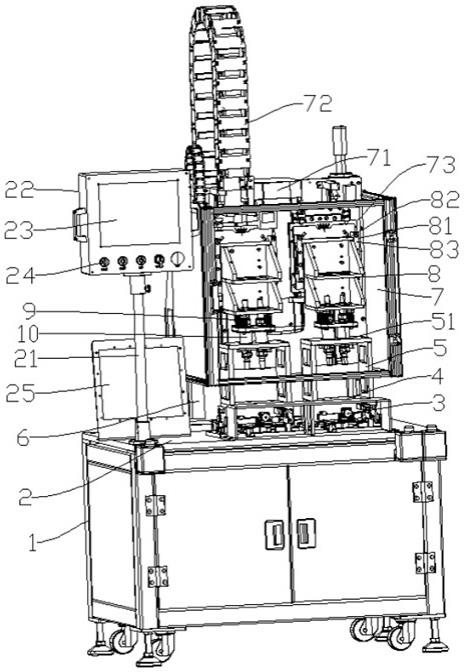

3、一种基于阀门零件用插拔测试装置,包括总控箱和安装台面,所述安装台面固定在总控箱上端面,所述安装台面上端通过两个平面移动机构分别安装有两个移动滑块,两个所述移动滑块上端均安装有测试安装架,两个所述测试安装架上方开有若干零件孔,若干所述零件孔内安插有阀门零件,两个所述测试安装架外侧通过支撑架固定安装有防护箱,所述防护箱的背板外侧固定在支撑架一侧,所述支撑架和防护箱之间安装有抬升机构,所述防护箱的背板内侧均通过安装板固定有测试限位架,两个所述测试限位架均通过坦克链连接至抬升机构上进行上下移动,两个所述测试限位架分别和两个测试安装架位置对应,阀门零件安装在测试安装架上后通过测试限位架下移限位,阀门零件下端插有外部的下压力管,上端通过测试限位架活动插有外部的上压力管;所述安装台面上方一角通过支撑线管还安装有操控台和压力显示器。

4、较佳的,两个所述测试限位架均通过角偏移结构安装在安装板侧面上,两个所述角偏移结构均包括偏移板、旋转轴、旋转指针和两个固定块,两个所述固定块分别安装在安装板后侧面左右两边沿处,所述旋转轴从左至右一次穿过左侧的固定块、偏移板和右侧的固定块,所述旋转轴活动安装在两个固定块之间带动偏移板转动,所述旋转指针固定安装在旋转轴端面上,位于右侧的所述固定块右侧面设置有角度线,所述角度线位于旋转指针上方。

5、较佳的,四个所述固定块侧面位于旋转轴上下处均开有扇形腰孔,两个所述偏移板左右两侧位于两个扇形腰孔处均安插有限位销,两个所述偏移板均通过限位销在扇形腰孔内旋转限位。

6、较佳的,两个所述测试限位架下端均安装有缓冲机构,两个所述缓冲机构均包括缓冲板、四个缓冲钉、四个缓冲弹簧、四个缓冲轴套和四个垫片,所述缓冲板通过四个缓冲钉活动安装在测试限位架下端,四个所述缓冲钉从下至上依次活动穿过缓冲板、垫片、缓冲弹簧和缓冲轴套螺纹固定在测试限位架下端,所述缓冲板上贯穿开有若干限位孔,若干所述限位孔和若干零件孔位置对应。

7、较佳的,两个所述平面移动机构均包括x轴移动丝杆组和y轴移动丝杆组,所述移动滑块分别通过x轴移动丝杆组带动进行x轴向位移和y轴移动丝杆组带动进行y轴向位移。

8、优选的,所述抬升机构为伺服电机带动丝杆上下伸缩的动力机构,所述坦克链通过伺服电机和丝杆带动上下升降。

9、优选的,所述抬升机构为液压缸带动上下伸缩的动力机构,所述坦克链通过液压缸的伸缩杆带动上下升降。

10、较佳的,所述操控台包括显示屏和若干控制按钮,所述显示屏、若干控制按钮、抬升机构、总控箱和压力显示器均电性连接。

11、一种基于阀门零件用插拔测试装置的测试方法,包括所述的基于阀门零件用插拔测试装置,所述方法包括以下步骤:

12、1) 复位:手动调整x轴移动丝杆组、y轴移动丝杆组和角偏移结构至初始位置后,通过操控台对测试限位架的高度进行上移复位;

13、2) 安装零件:手动将需要测试的阀门零件对应装入测试安装架上的零件孔内,通过总控箱控制测试限位架向下移动,对安装的阀门零件进行限位固定;

14、3) 同心度偏移调整:根据所需测试的同心度偏移要求,手动调整x轴移动丝杆组和y轴移动丝杆组,以达到阀门零件所需要测试的同心度;

15、4) 角偏移调整:根据所需测试的角偏移要求,手动调整角偏移结构中的旋转指针,使安装有外部上压力管的测试限位架出现角度偏移,上压力管管口轴心线根据所需测试要求进行角度偏移;

16、5) 插拔压力测试:在调试好的阀门零件下方安插好外部的下压力管后,通过操控台控制抬升机构带动测试限位架向下移动,外部的上压力管插入阀门零件上端,通过外部泵体向阀门零件内通入流体压力或气体压力进行压力测试,得出一组压力测试数据后,重复上述步骤,得到不同的同心度偏移和角偏移下插拔的压力数据,即可。

17、与现有技术相比,本发明的有益效果是:

18、1、 本发明可以满足特定范围内所需测试的角度偏移要求,通过对旋转指针的拨动旋转实现对偏移板的旋转,偏移板带动测试限位架进行角度偏转,从而实现对不同角度偏转的阀门零件插拔压力测试,操作方便;

19、2、 本发明也可以满足特定范围内所需测试的中心度偏移要求,通过对x轴移动丝杆组调节x向的中心度偏移,通过对y轴移动丝杆组调节y向的中心度偏移,从而实现对不同中心度偏移的阀门零件插拔压力测试,可控制性强。

技术特征:

1.一种基于阀门零件用插拔测试装置,包括总控箱和安装台面,所述安装台面固定在总控箱上端面,其特征在于:所述安装台面上端通过两个平面移动机构分别安装有两个移动滑块,两个所述移动滑块上端均安装有测试安装架,两个所述测试安装架上方开有若干零件孔,若干所述零件孔内安插有阀门零件,两个所述测试安装架外侧通过支撑架固定安装有防护箱,所述防护箱的背板外侧固定在支撑架一侧,所述支撑架和防护箱之间安装有抬升机构,所述防护箱的背板内侧均通过安装板固定有测试限位架,两个所述测试限位架均通过坦克链连接至抬升机构上进行上下移动,两个所述测试限位架分别和两个测试安装架位置对应,阀门零件安装在测试安装架上后通过测试限位架下移限位,阀门零件下端插有外部的下压力管,上端通过测试限位架活动插有外部的上压力管;所述安装台面上方一角通过支撑线管还安装有操控台和压力显示器。

2.根据权利要求1所述的基于阀门零件用插拔测试装置,其特征在于:两个所述测试限位架均通过角偏移结构安装在安装板侧面上,两个所述角偏移结构均包括偏移板、旋转轴、旋转指针和两个固定块,两个所述固定块分别安装在安装板后侧面左右两边沿处,所述旋转轴从左至右一次穿过左侧的固定块、偏移板和右侧的固定块,所述旋转轴活动安装在两个固定块之间带动偏移板转动,所述旋转指针固定安装在旋转轴端面上,位于右侧的所述固定块右侧面设置有角度线,所述角度线位于旋转指针上方。

3.根据权利要求2所述的基于阀门零件用插拔测试装置,其特征在于:四个所述固定块侧面位于旋转轴上下处均开有扇形腰孔,两个所述偏移板左右两侧位于两个扇形腰孔处均安插有限位销,两个所述偏移板均通过限位销在扇形腰孔内旋转限位。

4.根据权利要求3所述的基于阀门零件用插拔测试装置,其特征在于:两个所述测试限位架下端均安装有缓冲机构,两个所述缓冲机构均包括缓冲板、四个缓冲钉、四个缓冲弹簧、四个缓冲轴套和四个垫片,所述缓冲板通过四个缓冲钉活动安装在测试限位架下端,四个所述缓冲钉从下至上依次活动穿过缓冲板、垫片、缓冲弹簧和缓冲轴套螺纹固定在测试限位架下端,所述缓冲板上贯穿开有若干限位孔,若干所述限位孔和若干零件孔位置对应。

5.根据权利要求4所述的基于阀门零件用插拔测试装置,其特征在于:两个所述平面移动机构均包括x轴移动丝杆组和y轴移动丝杆组,所述移动滑块分别通过x轴移动丝杆组带动进行x轴向位移和y轴移动丝杆组带动进行y轴向位移。

6.根据权利要求5所述的基于阀门零件用插拔测试装置,其特征在于:所述抬升机构为伺服电机带动丝杆上下伸缩的动力机构,所述坦克链通过伺服电机和丝杆带动上下升降。

7.根据权利要求6所述的基于阀门零件用插拔测试装置,其特征在于:所述抬升机构为液压缸带动上下伸缩的动力机构,所述坦克链通过液压缸的伸缩杆带动上下升降。

8.根据权利要求1所述的基于阀门零件用插拔测试装置,其特征在于:所述操控台包括显示屏和若干控制按钮,所述显示屏、若干控制按钮、抬升机构、总控箱和压力显示器均电性连接。

9.一种基于阀门零件用插拔测试装置的测试方法,包括权利要求5所述的基于阀门零件用插拔测试装置,其特征在于:所述方法包括以下步骤:

技术总结

本发明提供了一种基于阀门零件用插拔测试装置,包括总控箱和安装台面,安装台面固定在总控箱上端面,安装台面上端通过两个平面移动机构分别安装有两个移动滑块,两个移动滑块上端均安装有测试安装架,两个测试安装架上方开有若干零件孔,若干零件孔内安插有阀门零件,两个测试安装架外侧通过支撑架固定安装有防护箱,防护箱的背板外侧固定在支撑架一侧,支撑架和防护箱之间安装有抬升机构,防护箱的背板内侧均通过安装板固定有测试限位架;本发明通过平面移动机构和角偏移结构实现对阀门零件不同同心度和角度的情况下进行插拔测试压力,增加阀门零件的适用范围,满足客户的不同场景使用需求,提高生产质量。

技术研发人员:曹雄,王耀,周本军,柯胜康,徐伟,倪力

受保护的技术使用者:常州时进精密机械有限公司

技术研发日:

技术公布日:2024/1/14

- 还没有人留言评论。精彩留言会获得点赞!