一种胎面测长方法及胎面测长装置与流程

本发明涉及轮胎成型,特别涉及一种胎面测长方法及胎面测长装置。

背景技术:

1、现有轮胎成型设备配设有胎面测长装置,用于检测胎面的长度是否符合轮胎成型的要求。现已公开的一种胎面测长装置包括设置在传输平台上的辊轮机构与光电开关,但上述方案存在以下缺陷:(1)结构复杂,制造安装费时间,占用空间大,设备不够简洁、美观;(2)利用滚轮滑到胎面头、料尾裁切斜面上形成的高度差,与滚轮相连接的长挡片摆动将此高度差放大,通过挡片阻挡光电开关光线的路径来触发信号,原理上属于间接得到的胎面裁切面的状况,中间影响因素多,调试时的难度大;(3)滚轮与胶料切口接触时一定程度上会影响胶料表面状况,如胶料形变、拉伸等。

2、业界也公开有采用测距传感器进行胎面长度检测的方案,但胎面传输过程中裁切面会出现一定程度的变形,影响测试精度,且器件成本较高。

3、为了解决上述问题,本发明因此而来。

技术实现思路

1、本发明目的是提供一种胎面测长方法及胎面测长装置,提高检测精度和效率。

2、基于上述问题,本发明提供的技术方案之一是:

3、一种胎面测长方法,在胎面输送方向上设置固定距离为m的第一检测机构和第二检测机构,所述第一检测机构用以检测胎面的头部位置,所述头部位置为所述胎面头部的裁切面的下边缘,所述第二检测机构用以检测胎面的尾部位置,所述尾部位置位于所述胎面尾部的裁切面上;

4、获取所述胎面在其头部位置、尾部位置分别被检测到的时间段内的行进距离p;

5、根据所述胎面的裁切角度以及所述尾部位置到传输平面的距离计算得到补偿值k;

6、当先检测胎面尾部位置、后检测胎面头部位置时,所述胎面的长度l=m-(p+k);当先检测胎面头部位置、后检测胎面尾部位置时,所述胎面的长度l=m+(p-k)。

7、在其中的一些实施方式中,所述第一检测机构包括光电开关,所述光电开关设置在所述传输平面的上方或下方。

8、在其中的一些实施方式中,所述光电开关设置的位置避开胎面上的凹陷位置。

9、在其中的一些实施方式中,所述第二检测机构设置为测距传感器,所述测距传感器设置在所述传输平面的下方;

10、所述尾部位置到传输平面的距离为h-s,h为所述测距传感器的触发距离,s为所述测距传感器相对传输平面的距离,补偿值k=(h-s)/tanθ,θ为所述胎面的裁切角度。

11、在其中的一些实施方式中,检测所述胎面的裁切角度,包括利用测距传感器检测其与所述胎面的间距作为y轴坐标,利用所述胎面沿输送方向行进距离作为x轴坐标,采集得到所述胎面尾部的裁切面上至少两个点的坐标数据,再通过所述裁切面上两个或多个点的坐标数据计算得到裁切角度θ。

12、在其中的一些实施方式中,所述裁切角度的计算方法包括选取所述胎面尾部的裁切面上两个点的坐标数据为a:xa、ya;b:xb、yb,裁切角度

13、在其中的一些实施方式中,采集得到所述胎面尾部的裁切面上的至少三个点的坐标数据;选取两个点,通过两个点的坐标数据计算得到相应两个点的连线与x轴的夹角θ1,再次选取两个点并计算得到相应两个点的连线与x轴的夹角θ2;裁切角度θ=(θ1+θ2)/2;或,

14、将至少三个点的坐标数据进行线性拟合得到相应的拟合线,所述拟合线与x轴的夹角即为所述胎面的裁切角度θ。

15、在其中的一些实施方式中,在采集得到所述胎面尾部的裁切面上至少两个点的坐标数据之前,判断所述胎面尾部的裁切面位置。

16、基于上述问题,本发明提供的技术方案之二是:

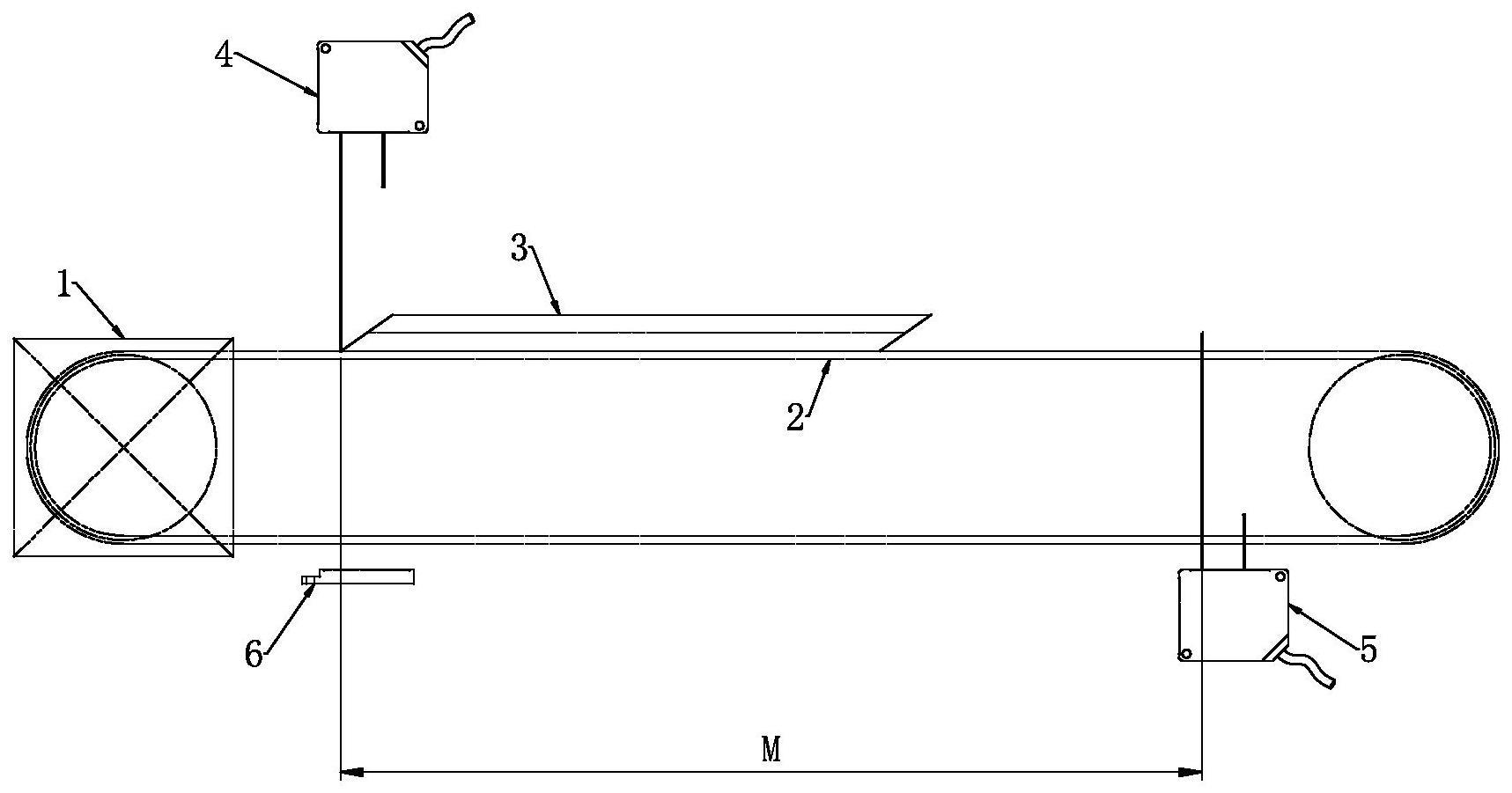

17、一种胎面测长装置,包括用以传输胎面的输送机构,所述输送机构包括伺服电机及经由所述伺服电机驱动的输送模板,所述胎面测长装置还包括在胎面输送方向上间隔设置的第一检测机构和第二检测机构,所述第一检测机构用以检测胎面的头部位置,所述头部位置为所述胎面头部的裁切面的下边缘,所述第二检测机构用以检测胎面的尾部位置,所述尾部位置位于所述胎面尾部的裁切面上。

18、在其中的一些实施方式中,所述第一检测机构包括光电开关与反射板,所述光电开关与反射板分别位于所述胎面的传输平面的上下两侧;所述第二检测机构设置为测距传感器,所述测距传感器位于所述传输平面的下方。

19、与现有技术相比,本发明的优点是:

20、1、该方法采用的检测结构简单,安装方便,;

21、2、直接对胎面进行检测,相比于间接检测,检测精度更高,效率高,同时避免对胎面本身产生影响,避免影响产品质量;

22、3、分别对胎面上裁切上斜面、裁切下斜面进行检测,在降低测量成本的同时,可保证检测的精度;并结合补偿值的计算,可以进一步提高检测的精度。

技术特征:

1.一种胎面测长方法,其特征在于:

2.根据权利要求1所述的胎面测长方法,其特征在于:所述第一检测机构包括光电开关,所述光电开关设置在所述传输平面的上方或下方。

3.根据权利要求2所述的胎面测长方法,其特征在于:所述光电开关设置的位置避开胎面上的凹陷位置。

4.根据权利要求1所述的胎面测长方法,其特征在于:所述第二检测机构设置为测距传感器,所述测距传感器设置在所述传输平面的下方;

5.根据权利要求4所述的胎面测长方法,其特征在于:检测所述胎面的裁切角度,包括利用测距传感器检测其与所述胎面的间距作为y轴坐标,利用所述胎面沿输送方向行进距离作为x轴坐标,采集得到所述胎面尾部的裁切面上至少两个点的坐标数据,再通过所述裁切面上两个或多个点的坐标数据计算得到裁切角度θ。

6.根据权利要求5所述的胎面测长方法,其特征在于:所述裁切角度的计算方法包括选取所述胎面尾部的裁切面上两个点的坐标数据为a:xa、ya;b:xb、yb,裁切角度

7.根据权利要求5所述的胎面测长方法,其特征在于:采集得到所述胎面尾部的裁切面上的至少三个点的坐标数据;选取两个点,通过两个点的坐标数据计算得到相应两个点的连线与x轴的夹角θ1,再次选取两个点并计算得到相应两个点的连线与x轴的夹角θ2;裁切角度θ=(θ1+θ2)/2;或,

8.根据权利要求5所述的胎面测长方法,其特征在于:在采集得到所述胎面尾部的裁切面上至少两个点的坐标数据之前,判断所述胎面尾部的裁切面位置。

9.一种胎面测长装置,包括用以传输胎面的输送机构,所述输送机构包括伺服电机及经由所述伺服电机驱动的输送模板,其特征在于:所述胎面测长装置还包括在胎面输送方向上间隔设置的第一检测机构和第二检测机构,所述第一检测机构用以检测胎面的头部位置,所述头部位置为所述胎面头部的裁切面的下边缘,所述第二检测机构用以检测胎面的尾部位置,所述尾部位置位于所述胎面尾部的裁切面上。

10.根据权利要求9所述的胎面测长装置,其特征在于:所述第一检测机构包括光电开关与反射板,所述光电开关与反射板分别位于所述胎面的传输平面的上下两侧;所述第二检测机构设置为测距传感器,所述测距传感器位于所述传输平面的下方。

技术总结

本发明公开了一种胎面测长方法与胎面测长装置,所述胎面测长方法包括通过第一检测机构检测胎面的头部位置,所述头部位置为所述胎面头部的裁切面的下边缘,并通过第二检测机构用以检测胎面的尾部位置,所述尾部位置位于所述胎面尾部的裁切面上;获取所述胎面在其头部位置、尾部位置分别被检测到的时间段内的行进距离P;根据所述胎面的裁切角度以及所述尾部位置到传输平面的距离计算得到补偿值K,再结合所述第一检测机构与第二检测机构的间距M计算得到胎面长度。采用本发明提供的胎面测长方法与胎面测长装置,可提高检测效率和精度。

技术研发人员:秦会

受保护的技术使用者:萨驰智能装备股份有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!