一种加压氦检漏方法与流程

本发明涉及一种气体检漏方法,具体涉及一种加压氦检漏方法,属于气体监测。

背景技术:

1、氦检漏是堆芯设备完整性检测的重要手段之一,用于排除微细渗漏,以确保堆芯设备的结构完整性和密封性。随着核电站的发展和运营,对设备完整性的要求越来越高,尤其是堆芯设备,如反应堆压力容器、燃料组件等。任何微小的泄漏都可能导致设备性能下降、冷却剂损失、安全风险增加等问题。因此,对设备进行定期的氦检漏是非常重要的。

2、传统的氦检漏方法主要采用真空喷氦法。该方法要求在设备的开口和氦质谱检漏仪之间形成一个真空环境,然后通过喷氦的方式对其他被检位置进行泄漏检测。通过检测氦气在被检设备附近的浓度变化,可以确定泄漏的位置和程度。这种方法在一定程度上能够满足检漏的需求,但存在一些局限性。首先,该方法需要设备开口与氦质谱检漏仪形成一个真空腔体,这对设备结构和密封性提出了一定的要求。其次,当需要对设备的开口进行焊接封堵时,真空喷氦法无法进行有效的检漏。这是因为焊接封堵后,开口位置的密封性存在不确定性,泄漏检测结果不可靠。

3、为了解决传统氦检漏方法的局限性,一些新型的氦检漏装置开始被提出,如专利申请号:2019203236423中公开的一种氟油氦气加压检漏装置,包括储气罐、储油罐、真空泵、重氟油粗检装置、箱体,储气罐包括氮气罐和氦气罐,氮气罐和氦气罐安装在箱体上,储油罐和真空泵安装在箱体内,重氟油粗检装置位于氮气罐和氦气罐之间,氮气罐和氦气罐通过抽真空管路与真空泵连接,氮气罐底部设有氟油管路,氟油管路上设有并联的进油管路和出油管路,储油罐顶部设有出油口,下端设有放油口,进油管路与出油口连接,出油管路与放油口连接,进油管路上还串联有回油管路,回油管路与放油口连接。

4、该发明采用多罐系统,虽然能够通过检测设备表面的氦气浓度变化,来确定泄漏的位置和程度,但是仍然存在一些问题。例如,在加压过程中无法准确控制氦气的流动和压力,导致检漏结果不稳定。另外,该设计的密封性能有待改进,存在气体泄漏的问题。

5、因此,针对上述问题,需要提供一种能够实现稳定、可靠、高效的加压氦检漏的方法,以满足核电站等堆芯设备的检漏需求。

技术实现思路

1、本发明旨在提供一种加压氦检漏方法,用于解决现有设备漏率要求小于1.0×10-9pa·m3/s,氦检漏后遗留开口封堵问题,实现稳定、可靠、高效的加压氦检漏。

2、本发明所提供的技术方案是:一种加压氦检漏方法,具体步骤如下:

3、步骤1、将被测设备放入压力容器内,并将压力容器密封;

4、步骤2、控制组件控制氮气管截止阀打开,将连接在压力容器上的氮气罐内的氮气释放,对被测设备表面进行吹扫;

5、步骤3、控制组件控制真空泵组对压力容器进行抽真空,控制组件连接真空计,根据真空计反馈的真空度值控制真空泵组在压力容器内建立所需的真空环境;

6、步骤4、通过压力容器上预先设置的泄漏点,测试氦质谱检漏仪的灵敏度,并计算被测设备的判废标准,通过标准漏孔的对比,确定被测设备是否满足检漏要求,不满足检漏要求的,停止检漏;

7、步骤5、控制组件控制氦气管截止阀打开,将连接在压力容器上的氦气罐内的氦气释放到压力容器中,并实时监测氦气加压过程的压力变化;

8、步骤6、控制组件放气阀打开,对压力容器内氦气进行放气,控制组件控制氮气管截止阀打开,将连接在压力容器上的氮气罐内的氮气释放,对被测设备表面进行吹扫;

9、步骤7、控制组件控制真空泵组对压力容器进行抽真空,控制组件连接真空计,根据真空计反馈的真空度值控制真空泵组在压力容器内建立所需的真空环境;

10、步骤8、通过检漏仪测量氦气浓度的变化,并根据变化的幅度和速率确定泄漏的位置和程度。

11、进一步的,为了校准和比对检测结果,在压力容器上1个10-9pa·m3/s标准漏孔和1个10-10pa·m3/s标准漏孔。

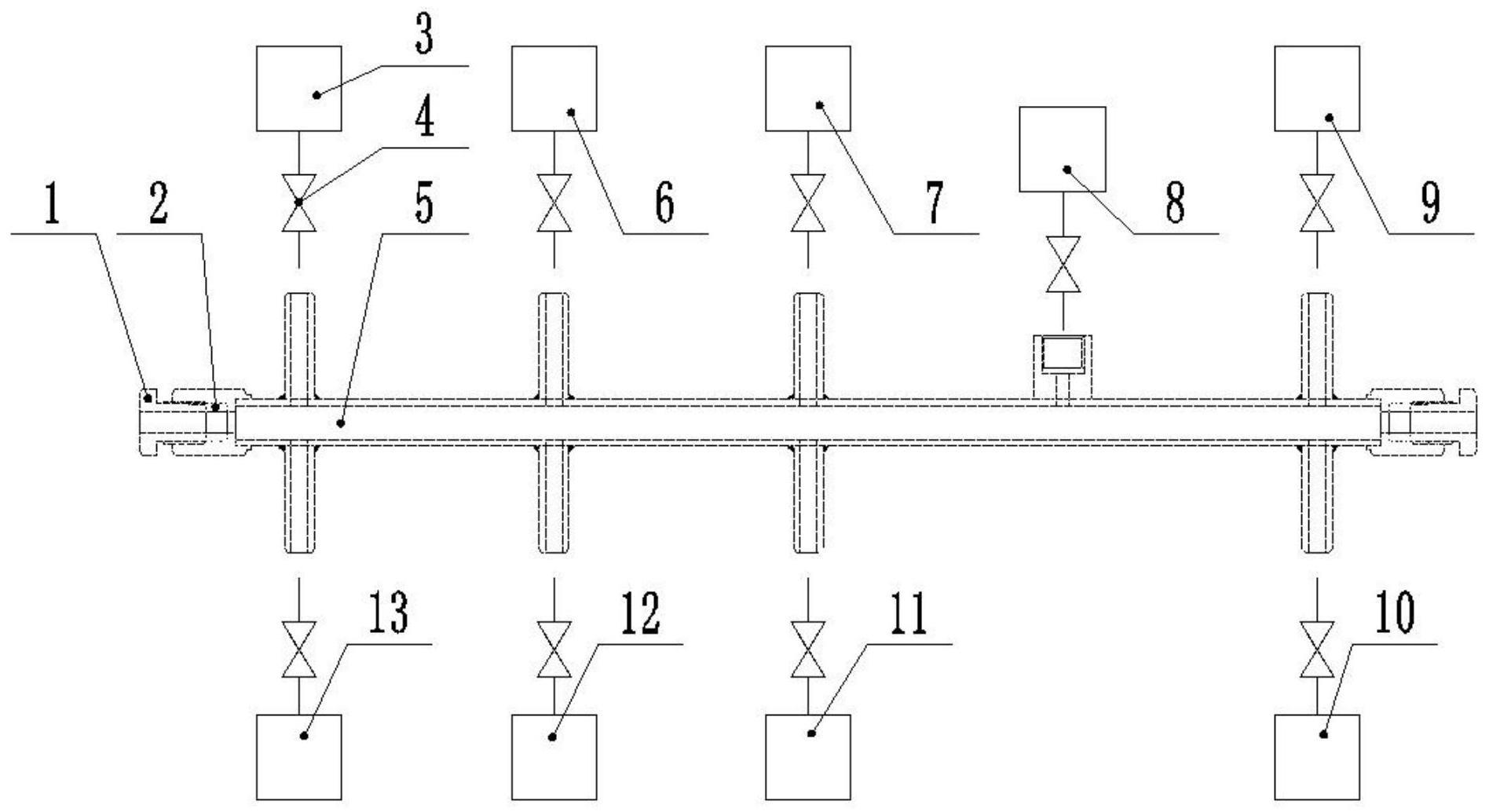

12、进一步的,所述压力容器上设置放气阀,通过放气阀和截止阀对放气通道进行控制,放气阀用于释放氮气和氦气,控制泄漏检测过程中的气体流动;截止阀根据需要开启或关闭相应通道,准确控制气体流动。

13、进一步的,所述真空泵组通过抽真空管路连接压力容器,并位于压力容器的一侧,真空计位于压力容器上相对真空泵组的远端,对真空环境的实时监测,确保被测真空度符合检测要求,保证了检漏的灵敏度和准确性。

14、进一步的,所述压力容器上设置真空压力表,用于显示和监测氦气加压过程的压力变化,提供设备加压的实时监测,确保设备氦气加压的有效进行。

15、进一步的,所述压力容器的一端或两端设置开口,开口通过压紧螺栓和密封垫圈压接密封。

16、更进一步的,所述密封垫圈为非吸附材料制备。

17、进一步的,所述压力容器用于容纳被测设备和气体,满足承受加压操作所需的压力,并保持被测设备的封闭状态。

18、进一步的,所述真空环境是指满足9.0×10-3pa以下的真空环境。

19、本发明相对于现有技术的有益效果在于:

20、1、每个功能配件与截止阀相结合,根据需要开启或关闭相应通道,实现灵活的控制。

21、2、密封垫圈采用非吸附材料,避免误报,提高检漏准确性。

22、3、真空计位于相对真空泵组远端,确保被测真空系统的真空度满足检测技术要求,提高检漏灵敏度。

23、4、通过给被测设备施加一定时间高浓度的正压氦气,并对被测设备表面进行氮气吹扫净化,然后使用真空泵组对组合的真空系统进行抽真空,达到检测压力后再使用氦质谱检漏仪进行检测。通过这种方法,被测设备可以是一个完全封闭的容器,无需预留检漏孔。

技术特征:

1.一种加压氦检漏方法,其特征在于,具体步骤如下:

2.根据权利要求1所述的加压氦检漏方法,其特征在于:为了校准和比对检测结果,在压力容器上1个10-9pa·m3/s标准漏孔和1个10-10pa·m3/s标准漏孔。

3.根据权利要求1所述的加压氦检漏方法,其特征在于:所述压力容器上设置放气阀,通过放气阀和截止阀对放气通道进行控制,放气阀用于释放氮气和氦气,控制泄漏检测过程中的气体流动;截止阀根据需要开启或关闭相应通道,准确控制气体流动。

4.根据权利要求1所述的加压氦检漏方法,其特征在于:所述真空泵组通过抽真空管路连接压力容器,并位于压力容器的一侧,真空计位于压力容器上相对真空泵组的远端,对真空环境的实时监测,确保被测真空度符合检测要求,保证了检漏的灵敏度和准确性。

5.根据权利要求1所述的加压氦检漏方法,其特征在于:所述压力容器上设置真空压力表,用于显示和监测氦气加压过程的压力变化,提供设备加压的实时监测,确保设备氦气加压的有效进行。

6.根据权利要求1所述的加压氦检漏方法,其特征在于:所述压力容器的一端或两端设置开口,开口通过压紧螺栓和密封垫圈压接密封。

7.根据权利要求6所述的加压氦检漏方法,其特征在于:所述密封垫圈为非吸附材料制备。

8.根据权利要求1所述的加压氦检漏方法,其特征在于:所述压力容器用于容纳被测设备和气体,满足承受加压操作所需的压力,并保持被测设备的封闭状态。

9.根据权利要求1所述的加压氦检漏方法,其特征在于:所述真空环境是指满足9.0×10-3pa以下的真空环境。

技术总结

本发明涉及一种加压氦检漏方法,将被测设备放入压力容器内密封;控制氮气释放到压力容器内对被测设备表面进行吹扫;抽真空,控制组件连接真空计,根据真空计反馈的真空度值控制真空泵组在压力容器内建立所需的真空环境;通过压力容器上预先设置的泄漏点,测试氦质谱检漏仪的灵敏度,并计算被测设备的判废标准;控制组件控制氦气管截止阀打开,将连接在压力容器上的氦气罐内的氦气释放到压力容器中,并实时监测氦气加压过程的压力变化;抽真空,通过检漏仪测量氦气浓度的变化,并根据变化的幅度和速率确定泄漏的位置和程度。本发明实现了灵活控制,提高检漏准确性,确保被测真空系统的真空度满足检测技术要求,提高检漏灵敏度。

技术研发人员:倪逸仙,卜江涛,匡红波,张志文,吴放,薛泓元,许孟轩,应珠微,邹家懋,孙明军

受保护的技术使用者:浙江伦特机电有限公司

技术研发日:

技术公布日:2024/1/16

- 还没有人留言评论。精彩留言会获得点赞!