一种X射线探伤工艺参数优化方法与流程

本发明属于x射线探伤,具体是涉及一种x射线探伤工艺参数优化方法。

背景技术:

1、使用x射线探伤技术可以直观地对焊缝进行定性、定量和定位,并对探伤结果进行存档。但x射线探伤机随着使用年限的增加,元器件老化,易造成原先匹配的工艺参数不匹配的问题。

技术实现思路

1、为了解决上述技术问题,本发明提供一种可以解决x射线探伤机随着使用年限的增加,元器件老化,造成原先匹配的工艺参数不匹配问题的x射线探伤工艺参数优化方法,。

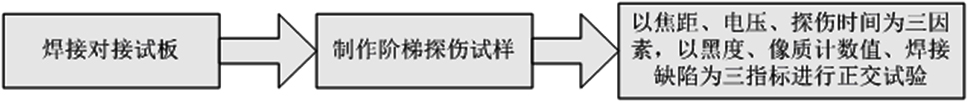

2、本发明提供如下技术方案:一种x射线探伤工艺参数优化方法,包括如下步骤:

3、1)制作不同厚度的多组试板,每组试板包括两个试板,将每组的两个试板焊接形成对接试板,每组的两个试板焊前放入渣屑和滴入油污的方式预制焊接缺陷;

4、2)对每个对接试板进行多次透照试验,通过正交试验,以黑度、像质计数值和焊接缺陷为三指标,找出不同厚度的对接试板的最佳的焦距、电压和探伤时间。

5、上述的x射线探伤工艺参数优化方法中,步骤1)中,形成不同厚度的对接试板后,将对接试板按照厚度从小到大排列后点焊成一体,形成阶梯探伤试样。

6、上述的x射线探伤工艺参数优化方法中,步骤2)中,以黑度为3.0,像质计数值清晰及焊接缺陷为能观察到细小气孔时的焦距、电压和探伤时间为最佳的焦距、电压和探伤时间。

7、与现有技术相比,本发明的有益效果是:

8、本发明操作简单,而且有效的解决x射线探伤机随着使用年限的增加,元器件老化造成的原先匹配的工艺参数不匹配问题。

技术特征:

1.一种x射线探伤工艺参数优化方法,包括如下步骤:

2.根据权利要求1所述的x射线探伤工艺参数优化方法,步骤1)中,形成不同厚度的对接试板后,将对接试板按照厚度从小到大排列后点焊成一体,形成阶梯探伤试样。

3.根据权利要求1所述的x射线探伤工艺参数优化方法,步骤2)中,以黑度为3.0,像质计数值清晰及焊接缺陷为能观察到细小气孔时的焦距、电压和探伤时间为最佳的焦距、电压和探伤时间。

技术总结

本发明公开了一种X射线探伤工艺参数优化方法,包括如下步骤:1)制作不同厚度的多组试板,每组试板包括两个试板,将每组的两个试板焊接形成对接试板,每组的两个试板焊前放入渣屑和滴入油污的方式预制焊接缺陷;2)对每个对接试板进行多次透照试验,通过正交试验,以黑度、像质计数值和焊接缺陷为三指标,找出不同厚度的试样的最佳的焦距、电压和探伤时间。本发明操作简单,而且有效的解决X射线探伤机随着使用年限的增加,元器件老化造成的原先匹配的工艺参数不匹配问题。

技术研发人员:郝子龙,李松伟,黄浩,朱卫国,刘子聪,周洪刚,李正勇,李楠贵,邓细望

受保护的技术使用者:江麓机电集团有限公司

技术研发日:

技术公布日:2024/2/21

- 还没有人留言评论。精彩留言会获得点赞!