基于机器视觉的汽车铝合金铸件缺陷检测系统及方法与流程

本发明涉及机器视觉检测,具体为基于机器视觉的汽车铝合金铸件缺陷检测系统及方法。

背景技术:

1、压力铸造是一种将液态金属在高压下高速填充入压铸型腔内在压力下凝固形成铸件的铸造方法。压铸生产过程较为复杂,铸件表面不可避免的会产生许多缺陷,目前,客户对产品的质量要求愈发提高,对压铸产品的质量检测和质量信息的收集整理提出了更高的要求。

2、国内主要压铸厂对铝合金压铸件表面缺陷的检测大多是靠人工检测为主,人工检测效率较为低下,工作量较大耗费大量劳动力,检测结果容易受到人为因素影响,同时无法有效收集整理质量缺陷信息。部分采用机器检测的同样因为机器功能简单,检测方法单一,检测不全面,导致效率和可靠性均偏低,难以满足实际的生产需。因此,设计检测精度高和检测效率高的基于机器视觉的汽车铝合金铸件缺陷检测系统及方法是很有必要的。

技术实现思路

1、本发明的目的在于提供基于机器视觉的汽车铝合金铸件缺陷检测系统及方法,以解决上述背景技术中提出的问题。

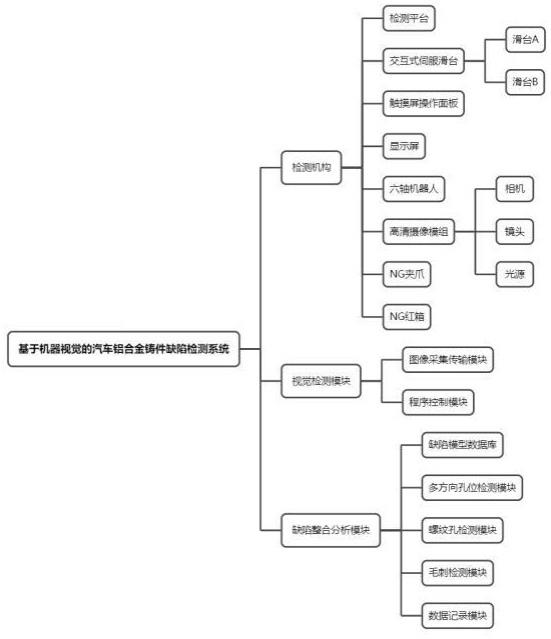

2、为了解决上述技术问题,本发明提供如下技术方案:基于机器视觉的汽车铝合金铸件缺陷检测系统及方法,包括检测机构、视觉检测模块和缺陷整合分析模块,所述检测机构用于提供铸件表面视觉检测的硬件平台,所述视觉检测模块用于对铸件表面进行视觉检测,所述缺陷整合分析模块用于整合铸件缺陷病进行深度分析检测。

3、根据上述技术方案,所述检测机构包括检测平台,所述检测平台表面固定设置有交互式伺服滑台和六轴机器人,所述交互式伺服滑台位于六轴机器人一侧,所述检测平台的顶部固定安装有触摸屏操作面板,所述操作面板一侧设置有显示屏,所述检测平移台底部设置有ng红箱,所述ng红箱用于接收不合格铸件。

4、根据上述技术方案,所述六轴机器人末端设置有高清相机模组,所述高清摄像模组一侧设置有ng夹爪,所述ng夹爪用于夹取不合格铸件并利用六轴机器人搬运至ng红箱,所述高清摄像模组包括相机、镜头和光源,所述交互式伺服滑台包括滑台a和滑台b。

5、根据上述技术方案,所述视觉检测模块包括图像采集传输模块和程序控制模块,所述图像采集传输模块用于从相机获取图像数据,并将这些数据传输给其他部分进行处理,所述程序控制模块用于设置检测控制程序,完成铸件的自动化检测。

6、根据上述技术方案,所述缺陷整合分析模块包括缺陷模型数据库、多方向孔位检测模块、螺纹孔检测模块、毛刺检测模块和数据记录模块,所述缺陷模型数据库用于存储可识别各种缺陷的模型,所述多方向孔位检测模块用于检测铸件上的多方向孔位的准确性,所述螺纹孔检测模块用于检测铸件上的螺纹孔是否符合规格要求,所述毛刺检测模块用于检测铸件表面的毛刺,所述数据记录模块用于记录识别到的缺陷类型、位置和尺寸,以便后续分析和报告生成。

7、根据上述技术方案,所述汽车铝合金铸件缺陷检测方法包括以下步骤:

8、步骤s1:人工将铸件放入检测平台,并启动系统;

9、步骤s2:滑台a将铸件送入机器人检测区;

10、步骤s3:机器人对滑台a上的铸件进行视觉检测;

11、步骤s4:当铸件合格,进行打点标记,否则抓取到ng料口,同时报警;

12、步骤s5:铸件检测合格后,系统给出信号;

13、步骤s6:滑台a滑出,同时滑台b将另一铸件送入机器人检测区;

14、步骤s7:机器人开始对滑台b上的铸件进行检测,同时人工对滑台a上的铸件进行上下料操作;

15、步骤s8:循环进行步骤s1-s7,使机器人作业持续进行。

16、根据上述技术方案,所述步骤s3进一步包括以下步骤:

17、步骤s31:定位铸件;

18、步骤s32:相机设置;

19、步骤s33:图像采集;

20、步骤s34:图像传输;

21、步骤s35:图像处理和缺陷识别;

22、步骤s36:结果输出。

23、根据上述技术方案,所述步骤s35进一步包括:

24、步骤s351:建立缺陷模型数据库,存储可识别各种缺陷的模型;

25、步骤s352:多方向孔位检测模块获取不同方向拍摄孔位的图像,分析孔位图像,使用图像分割等技术测量孔位的直径、深度和位置度,将测量结果记录下来;

26、步骤s353:螺纹孔检测模块获取使用高分辨率相机拍摄螺纹孔的图像,然后测量螺纹孔的线数、深度和螺距,将螺纹孔的测量结果记录下来;

27、步骤s354:毛刺检测模块获取铸件表面图像,通过边缘检测的方式锁定当前铸件的毛刺位置和大小,记录检测到的毛刺位置;

28、步骤s356:将分析过程中记录的数据与缺陷模型数据库进行整合对比,识别输出缺陷特征。

29、与现有技术相比,本发明所达到的有益效果是:本发明,通过引入机器视觉技术和自动化系统,极大提高了铸件质量检测的效率和精度。多方向缺陷检测、螺纹孔检测、毛刺识别和记录等多功能一体化系统,使得铸件表面的缺陷、特征和孔位能够全面而准确地被捕捉和处理。提高了生产线的自动化程度,降低了不合格品流入市场的风险,减少了人工劳动和检测成本,增强了产品一致性,最终提高了客户满意度。

技术特征:

1.一种基于机器视觉的汽车铝合金铸件缺陷检测系统,包括检测机构、视觉检测模块和缺陷整合分析模块,其特征在于:所述检测机构用于提供铸件表面视觉检测的硬件平台,所述视觉检测模块用于对铸件表面进行视觉检测,所述缺陷整合分析模块用于整合铸件缺陷病进行深度分析检测。

2.根据权利要求1所述的基于机器视觉的汽车铝合金铸件缺陷检测系统及方法,其特征在于:所述检测机构包括检测平台,所述检测平台表面固定设置有交互式伺服滑台和六轴机器人,所述交互式伺服滑台位于六轴机器人一侧,所述检测平台的顶部固定安装有触摸屏操作面板,所述操作面板一侧设置有显示屏,所述检测平移台底部设置有ng红箱,所述ng红箱用于接收不合格铸件。

3.根据权利要求2所述的基于机器视觉的汽车铝合金铸件缺陷检测系统及方法,其特征在于:所述六轴机器人末端设置有高清相机模组,所述高清摄像模组一侧设置有ng夹爪,所述ng夹爪用于夹取不合格铸件并利用六轴机器人搬运至ng红箱,所述高清摄像模组包括相机、镜头和光源,所述交互式伺服滑台包括滑台a和滑台b。

4.根据权利要求3所述的基于机器视觉的汽车铝合金铸件缺陷检测系统及方法,其特征在于:所述视觉检测模块包括图像采集传输模块和程序控制模块,所述图像采集传输模块用于从相机获取图像数据,并将这些数据传输给其他部分进行处理,所述程序控制模块用于设置检测控制程序,完成铸件的自动化检测。

5.根据权利要求4所述的基于机器视觉的汽车铝合金铸件缺陷检测系统及方法,其特征在于:所述缺陷整合分析模块包括缺陷模型数据库、多方向孔位检测模块、螺纹孔检测模块、毛刺检测模块和数据记录模块,所述缺陷模型数据库用于存储可识别各种缺陷的模型,所述多方向孔位检测模块用于检测铸件上的多方向孔位的准确性,所述螺纹孔检测模块用于检测铸件上的螺纹孔是否符合规格要求,所述毛刺检测模块用于检测铸件表面的毛刺,所述数据记录模块用于记录识别到的缺陷类型、位置和尺寸,以便后续分析和报告生成。

6.一种基于机器视觉的汽车铝合金铸件缺陷检测方法,其特征在于:所述汽车铝合金铸件缺陷检测方法包括以下步骤:

7.根据权利要求6所述的基于机器视觉的汽车铝合金铸件缺陷检测系统及方法,其特征在于:所述步骤s3进一步包括以下步骤:

8.根据权利要求7所述的基于机器视觉的汽车铝合金铸件缺陷检测系统及方法,其特征在于:所述步骤s35进一步包括:

技术总结

本发明公开了基于机器视觉的汽车铝合金铸件缺陷检测系统及方法,包括检测机构、视觉检测模块和缺陷整合分析模块,所述检测机构用于提供铸件表面视觉检测的硬件平台,所述视觉检测模块用于对铸件表面进行视觉检测,所述缺陷整合分析模块用于整合铸件缺陷病进行深度分析检测,本发明,通过引入机器视觉技术和自动化系统,极大提高了铸件质量检测的效率和精度。多方向缺陷检测、螺纹孔检测、毛刺识别和记录等多功能一体化系统,使得铸件表面的缺陷、特征和孔位能够全面而准确地被捕捉和处理,具有检测精度高和检测效率高的特点。

技术研发人员:王晓鍇,李盾,李健强,陈德安,刘星斌

受保护的技术使用者:上海嘉朗实业南通智能科技有限公司

技术研发日:

技术公布日:2024/1/16

- 还没有人留言评论。精彩留言会获得点赞!