钢轨几何外形检测系统

本申请涉及工业设备检测,特别涉及钢轨几何外形检测系统。

背景技术:

1、铁路运输系统是由诸多要素组成的,钢轨就是其中之一,其被用来引导机车车轮滚动,使列车不需要转弯就可以调整行驶方向。在列车行驶的过程中,会对钢轨施加多种静荷载和动荷载,因此钢轨不仅要承受列车的重量,还需要承受这些荷载并将载荷传递到轨枕。为了满足这些要求,钢轨的断面形状采用工字型结构,主要包括了轨头、轨腰和轨底三个部位。这种断面形状的设计使得钢轨头部和底部拥有足够的面积和高度,提高了钢轨受力时的抗弯性能,从而增强了其强度和承载能力。这种断面形状还能为车轮提供一个平稳、光滑的滚动表面,确保了铁路运输系统的安全和高效。

2、不论是什么交通方式,安全性永远是最重要的。钢轨如果存在外形磨损和质量缺陷,不仅会使钢轨无法承受列车重力挤压而坍塌变形、寿命缩短,而且会导致列车两轮受力不同,影响到列车运行的平稳性,严重情况下还将直接关系到列车运行安全。因此,为了确保列车的安全和铁路系统的正常运转,钢轨的质量必须要符合安全标准,这就需要在钢轨生产出厂时对其品质和几何外形信息进行测量评估,同时在日常使用中也需要对钢轨进行定期检测、养护维修,对于出现折断或表面过度磨损的钢轨及时更换,防止意外事故的发生。铁路钢轨的检测工作主要是根据铁路维修规则进行的,每年至少要进行两次针对铁路的全面检查养护维修任务,养护过程中需对钢轨损坏情况进行记录,并告知工务段来处理。伴随着铁路交通的蓬勃发展,国内运营的轨道线路不断延长,而且多数轨道线路的位置远离城市,这不仅使得钢轨检测的工作量急剧增加,而且加大了检测的难度。

3、目前检测钢轨的外形尺寸是否符合标准主要依赖于人工检测。人工检测的缺点在于测量速度慢、测量数据稀疏,同时人工检测的精确度容易受到检测人员的熟练度和状态的影响,尤其是在长时间工作后容易疲劳,增大了测量过程中的错误率。同时人力资源稀缺,铁路养护压力大、人工检测的成本高。基于当前钢轨检测的实际情况,亟需开发出一个方便工人操作,并且精度满足检测要求,同时速度快的钢轨检测系统。

技术实现思路

1、本申请实施例提供了钢轨几何外形检测系统,用以解决现有技术中人工检测存在速度慢、精度低和成本高的问题。

2、一方面,本申请实施例提供了钢轨几何外形检测系统,包括:

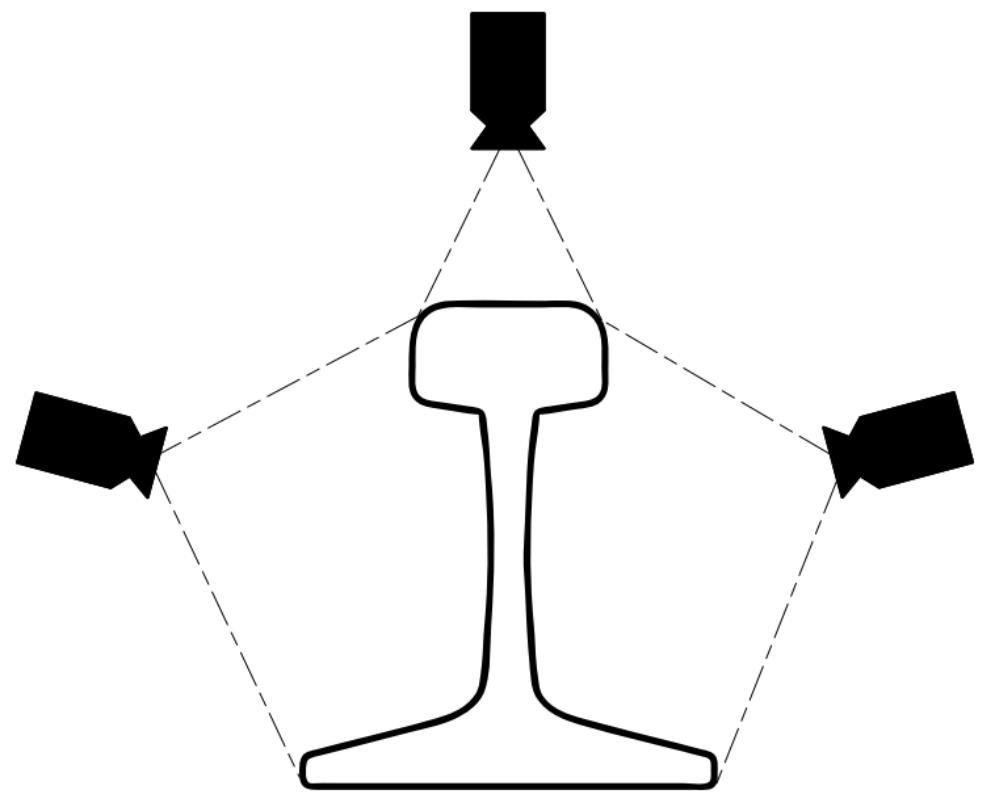

3、测量装置,包括投影仪和相机,投影仪用于向钢轨照射光条,相机用于采集钢轨上的光条图像,测量装置的数量为至少三个,至少三个测量装置分别朝向钢轨的不同位置;

4、计算机,与相机通信连接,计算机用于获取光条图像,对光条图像进行处理后获得钢轨的实际几何外形,并将实际几何外形与标准几何外形进行比较,获得钢轨的几何外形比较结果。

5、本申请中的钢轨几何外形检测系统,具有以下优点:

6、1、提出了基于多线结构光的钢轨测量方案,通过在钢轨的上、左、右三个表面分别使用一个测量装置,不仅能快速、完整、精确地得到钢轨的整个轮廓,还一定程度地降低了测量成本,提高了性价比。

7、2、采用了张正友标定算法完成系统中相机的标定,得到相机参数,并使用平面靶标方法对多线结构光参数进行标定,得到光平面方程。

8、3、采用了灰度重心法对光条中心进行提取,并在此基础上对方法进行了调整,使得在提取的同时还能够完成光条纹点的分类匹配工作,这大大减少了图像处理时间,使测量过程更加快速、准确。

9、4、设计了人机交互软件,通过该软件不仅可以辅助完成测量前的准备工作如相机标定、结构光参数标定、测量数据拼接等,而且提供了高效的数据可视化功能,协助用户快速了解和分析所收集到的数据,实时观察钢轨检查的状态和检测结果。

10、5、通过对采集到的数据进行分析和对比,其测量精度与准确度均满足铁路部门规定的检测标准,证明该方法具有一定的使用性和可靠性。

技术特征:

1.钢轨几何外形检测系统,其特征在于,包括:

2.根据权利要求1所述的钢轨几何外形检测系统,其特征在于,所述投影仪向钢轨照射多个光条,所述相机采集包含了多个光条的光条图像。

3.根据权利要求1所述的钢轨几何外形检测系统,其特征在于,所述计算机在获取所述光条图像后,首先对所述光条图像进行预处理,然后对预处理后的所述光条图像进行拼接,获得同一个光平面下的钢轨表面数据,最后根据所述钢轨表面数据进行钢轨横截面检测,获得所述实际几何外形。

4.根据权利要求3所述的钢轨几何外形检测系统,其特征在于,所述计算机对所述光条图像的预处理包括去除离散点和测量数据精简。

5.根据权利要求4所述的钢轨几何外形检测系统,其特征在于,所述计算机在对所述光条图像去除离散点时,先提取所述光条图像中的点云数据,然后对每个点确定该点周围所包含的邻近点,若该点周围的邻近点数量小于设定的最小值,或者某邻近点距离该点的距离大于设定的半径范围,则认为该点为离散点将其去除。

6.根据权利要求4所述的钢轨几何外形检测系统,其特征在于,所述计算机在对所述光条图像进行测量数据精简时,先提取所述光条图像中的点云数据,然后利用三维体素栅格体将所述点云数据包围在内,并用每个单位体素内的中心点或者是重心来代替体素内的原始点,从而对所述点云数据进行下采样,实现数据规模的压缩。

7.根据权利要求3所述的钢轨几何外形检测系统,其特征在于,所述计算机对预处理后的所述光条图像进行拼接时,首先将平面靶标放在相邻两个测量装置都能观测到的区域中;然后由这两个测量装置中的相机分别采集带有平面靶标的图像;最后,在已知相机的内部参数的情况下,利用平面靶标上已知的特征点信息,求解两个测量装置中相机的外部参数,从而得到相邻两个测量装置之间的位置关系。

8.根据权利要求3所述的钢轨几何外形检测系统,其特征在于,所述计算机根据所述钢轨表面数据进行钢轨横截面检测时,首先将钢轨表面数据形成的图形的上方向调整到与y轴平行,然后将图形的延伸方向调整到与z轴平行,最后将图形进行三角网格化处理,生成钢轨三维网格模型,将平行于xoy的平面沿z轴方向逐步移动,对钢轨三维网格模型进行求交运算,相交面即为钢轨横截面。

9.根据权利要求8所述的钢轨几何外形检测系统,其特征在于,在获取所述钢轨横截面后,所述计算机还以钢轨截面的中心点在底部平面的投影作为特征点,确定该点到坐标原点的平移变换,并按照该平移变换对整个钢轨截面进行移动,以将钢轨的实际几何外形和标准几何外形置于同一个坐标系中,最后计算机遍历实际几何外形和标准几何外形中的每个点,以确定实际几何外形中每个点到标准几何外形中每个点的最短距离,该最短距离作为钢轨的几何外形比较结果。

10.根据权利要求1所述的钢轨几何外形检测系统,其特征在于,在获得所述几何外形比较结果后,所述计算机还将比较结果的具体值分为多个等级,并按照具体值的大小为所述实际几何外形上的每个点添加颜色属性,得到带有颜色的钢轨横截面数据。

技术总结

本申请公开了钢轨几何外形检测系统,包括:测量装置,包括投影仪和相机,投影仪用于向钢轨照射光条,相机用于采集钢轨上的光条图像,测量装置的数量为至少三个,至少三个测量装置分别朝向钢轨的不同位置;计算机,与相机通信连接,计算机用于获取光条图像,对光条图像进行处理后获得钢轨的实际几何外形,并将实际几何外形与标准几何外形进行比较,获得钢轨的几何外形比较结果。本申请基于多线结构光的钢轨测量系统,通过在钢轨的上、左、右三个表面分别使用一个测量装置,不仅能快速、完整、精确地得到钢轨的整个轮廓,还一定程度地降低了测量成本,提高了性价比。

技术研发人员:李治蒙,张志毅,游梦凯

受保护的技术使用者:西北农林科技大学

技术研发日:

技术公布日:2024/1/25

- 还没有人留言评论。精彩留言会获得点赞!