一种伺服压机控制系统的制作方法

本发明涉及压机控制调节,特别是一种伺服压机控制系统。

背景技术:

1、传统伺服压机对压装质量的检测主要根据位移-压力曲线的比对进行判断,在实时位置或者压力数值异常时,控制压头回程重新按照预设的数值进行重新压装,但在实时位移-压力曲线异常的压装过程中,压装物料可能会发生变形,而对于变形的压装物料按照正确的预设数值进行重新压装,也会对工件造成极大的质量影响,因此本发明提出一种伺服压机控制系统来解决上述技术问题。

技术实现思路

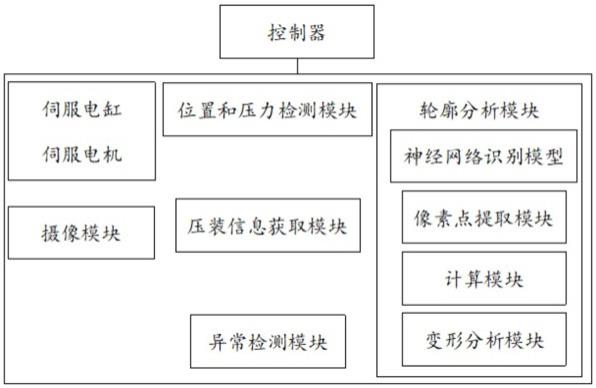

1、本发明为解决现有技术中存在的技术问题,提供了一种伺服压机控制系统,包括:控制器、伺服电缸、伺服电机、摄像模块、位置和压力检测模块、压装信息获取模块、异常检测模块和轮廓分析模块;

2、摄像模块,用于获取第一俯视图和第二俯视图;第一俯视图和第二俯视图的拍摄角度以及拍摄距离相同且第一俯视图和第二俯视图的像素尺寸相同;

3、所述第一俯视图为在放置压装物料后的当前工件在当前压装角度的工件俯视图;所述第二俯视图为检测到实时位置压力曲线存在异常时的当前工件在当前压装角度的工件俯视图;

4、位置和压力检测模块,用于获取当前压头的实时位置压力曲线;

5、压装信息获取模块,用于获取工件压装信息和压装物料信息;

6、异常检测模块,用于比对实时位置压力曲线和预设位置压力曲线,实时检测实时位置压力曲线是否异常;

7、轮廓分析模块包括神经网络识别模型、像素点提取模块、计算模块和变形分析模块;

8、神经网络识别模型,用于识别第一俯视图的工件俯视轮廓和物料俯视轮廓;

9、像素点提取模块,用于在第一俯视图中提取多个物料俯视轮廓的轮廓线上的第一像素点及对应rgb值;在第二俯视图中提取与第一像素点相同数量的第二像素点及对应rgb值;提取每个第一像素点对应的相邻像素点和每个第二像素点对应的相邻像素点及对应rgb值;每个第二像素点的坐标位置与每个第一像素点的坐标位置对应;

10、计算模块,用于计算每个第一像素点和与其对应的相邻像素点的rgb差值的均值;计算每个第二像素点和与其对应的相邻像素点的rgb差值的均值;所述rgb差值的均值包括以下三项:r差值的均值、g差值的均值和b差值的均值;

11、变形分析模块,用于比较rgb差值的均值判断当前压装物料是否发生变形。

12、进一步地,所述像素点提取模块包括:

13、第一像素点提取模块,用于在第一俯视图中提取多个物料俯视轮廓的轮廓线上的第一像素点,并记录对应的坐标位置和rgb值;在第一俯视图中提取与每个第一像素点对应的所有相邻像素点,并记录对应的rgb值;

14、第二像素点提取模块,在第二俯视图中提取与第一像素点相同数量的第二像素点,并记录对应的rgb值;每个第二像素点的坐标位置与每个第一像素点的坐标位置对应;在第二俯视图中提取与每个第二像素点对应的所有相邻像素点,并记录对应的rgb值。

15、进一步地,所述工件压装信息包括各工件的工装信息、压装点信息以及各压装点对应所需的压装物料、预设位置压力曲线和压头型号;

16、所述压装物料信息包括材质信息、实时位置信息和原物料俯视轮廓特征。

17、进一步地,所述变形分析模块,比较rgb差值的均值判断当前压装物料是否发生变形,具体为:

18、比较相同坐标位置的第二像素点和第一像素点的rgb差值的均值,若存在任一项rgb差值的均值不相同,则该第二像素点为异常像素点,若异常像素点数量与第二像素点数量的比值大于预设异常阈值,则判断第二俯视图中的物料俯视轮廓异常,即当前压装物料发生变形。

19、进一步地,所述异常检测模块实时检测实时位置压力曲线是否异常,具体为:

20、在同一位置,压头实时压力值与对应的预设压力值的偏差值大于预设压力偏差阈值,则实时位置压力曲线存在异常,和/或在同一压力值下,压头的实时位置与对应的预设位置的偏差值大于预设位置偏差阈值,则实时位置压力曲线存在异常。

21、进一步地,还包括变位模块,用于调整工件的水平位置和角度位置,使压装点对准压头。

22、进一步地,所述变位模块包括:双轴摇篮式旋转变位机、第一水平变位滑台、第二水平变位滑台、零点定位模块和矩阵浮动支撑模块;

23、第一水平变位滑台,用于使工装以第一水平变位滑台的导轨方向进行平移,进而调整工件压装点的第一水平位置;

24、第二水平变位滑台,用于使工装以第二水平变位滑台的导轨方向进行平移,进而调整工件压装点的第二水平位置;

25、双轴摇篮式旋转变位机、第二水平变位滑台和第一水平变位滑台由上到下进行叠加设置;第一水平变位滑台和第二水平变位滑台相互垂直设置;

26、零点定位模块设于第一旋转变位机上,用于在更换工装时快速确定工装的安装位置;

27、矩阵浮动支撑模块,用于支撑工装。

28、进一步地,所述双轴摇篮式旋转变位机包括:第一旋转变位机和第二旋转变位机;

29、第一旋转变位机,用于使工装绕第一水平变位滑台旋转,进而调整工件压装点的第一角度;

30、第二旋转变位机,用于使第一旋转变位机绕第二水平变位滑台旋转变位机旋转,进而调整工件压装点的第二角度。

31、进一步地,所述矩阵浮动支撑模块包括气动楔形支撑模块和气动柔性支撑模块;

32、气动楔形支撑模块,用于为工装提供核心支撑;

33、气动柔性支撑模块,用于为工装提供边缘支撑。

34、进一步地,还包括变形预测模块,用于根据当前压装物料的俯视图轮廓信息、实时位置信息和当前使用压头的压头型号对当前压装物料进行受力点分析,并以当前采用的预设位置压力曲线进行模拟压装,预测当前压装物料是否会发生变形,若是,则进行报警提示更换压装物料。

35、相比于现有技术,本发明的有益效果在于:利用比较相同坐标位置的第二像素点和第一像素点的rgb差值的均值,即通过检测物料俯视轮廓线上的像素点的颜色是否发生改变,进而判断物料俯视轮廓是否还在原来的位置,进而判断当前压装物料是否发生变形,解决因压装物料变形后的俯视轮廓不确定性,导致无法进行识别模型的提前训练,从而无法直接识别变形后的俯视轮廓或者识别误差较大的问题;

36、在位置压力曲线出现异常后,还通过变形预测模块,以当前采用的预设位置压力曲线对当前压装物料进行模拟压装,预测当前压装物料是否会发生变形,及时更换压装物料,提高压装效率;

37、还通过双轴摇篮式旋转变位机、第二水平变位滑台和第一水平变位滑台,从旋转角度位置和水平位置对工件进行全方位调整,提高工件压装点定位的准确度。

技术特征:

1.一种伺服压机控制系统,其特征在于,包括:控制器、伺服电缸、伺服电机、摄像模块、位置和压力检测模块、压装信息获取模块、异常检测模块和轮廓分析模块;

2.根据权利要求1所述的伺服压机控制系统,其特征在于,所述像素点提取模块包括:

3.根据权利要求1所述的伺服压机控制系统,其特征在于,所述工件压装信息包括各工件的工装信息、压装点信息以及各压装点对应所需的压装物料、预设位置压力曲线和压头型号;

4.根据权利要求1所述的伺服压机控制系统,其特征在于,所述变形分析模块,比较rgb差值的均值判断当前压装物料是否发生变形,具体为:

5.根据权利要求1所述的伺服压机控制系统,其特征在于,所述异常检测模块实时检测实时位置压力曲线是否异常,具体为:

6.根据权利要求1所述的伺服压机控制系统,其特征在于,还包括变位模块,用于调整工件的水平位置和角度位置,使压装点对准压头。

7.根据权利要求6所述的伺服压机控制系统,其特征在于,所述变位模块包括:双轴摇篮式旋转变位机、第一水平变位滑台、第二水平变位滑台、零点定位模块和矩阵浮动支撑模块;

8.根据权利要求7所述的伺服压机控制系统,其特征在于,所述双轴摇篮式旋转变位机包括:第一旋转变位机和第二旋转变位机;

9.根据权利要求7所述的伺服压机控制系统,其特征在于,所述矩阵浮动支撑模块包括气动楔形支撑模块和气动柔性支撑模块;

10.根据权利要求3所述的伺服压机控制系统,其特征在于,还包括变形预测模块,用于根据当前压装物料的俯视图轮廓信息、实时位置信息和当前使用压头的压头型号对当前压装物料进行受力点分析,并以当前采用的预设位置压力曲线进行模拟压装,预测当前压装物料是否会发生变形,若是,则进行报警提示更换压装物料。

技术总结

本发明公开了一种伺服压机控制系统,属于压机控制调节技术领域,包括摄像模块获取第一俯视图和第二俯视图;在检测实时位置压力曲线存在异常后,神经网络识别模型第一俯视图的工件俯视轮廓和物料俯视轮廓;像素点提取模块在两个俯视图中提取所需的第一和第二像素点、相邻像素点及其RGB值和坐标位置;计算模块计算RGB差值的均值;变形分析模块比较RGB差值的均值判断当前压装物料是否发生变形。本发明通过计算各提取的像素点与对应的相邻像素点的RGB差值的均值,并比较相同坐标位置的第一像素点和第二像素点的RGB差值的均值进而分析当前压装物料是否变形。

技术研发人员:祖军,赵岚,于胜涛,孙俊杰

受保护的技术使用者:能科科技股份有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!