动车空心轴内孔阵列涡流检测系统的制作方法

本发明涉及空心轴检测,尤其涉及一种动车空心轴内孔阵列涡流检测系统。

背景技术:

1、动车组空心轴是动车行走部的关键部位,在空心车轴的制造、组装和应用过程中,其内孔表面或内部可能会出现划痕、裂纹、疏松、变形等缺陷,这些缺陷的存在将威胁动车组的运行安全,因此,空心轴内孔缺陷的检测至关重要。目前,动车运行中,其空心车轴内孔需要定期或视情况进行无损探伤(通常采用超声或涡流检测方法),以防止空心轴内孔表面或内部缺陷因疲劳扩展,酿成事故。针对于动车空心轴内孔表面缺陷的检测,阵列涡流检测技术由于具有无需耦合剂、检测速度快、检测灵敏度高以及可靠性好等优点,已经得到广泛应用。然而现有的在役或原位动车空心轴内孔阵列涡流检测设备还存在着一些问题:

2、其一:现有的空心轴内孔阵列涡流检测设备,其用于检测前,需要根据空心轴内孔尺寸及外部结构形状设计加装适配器,用于引导阵列涡流传感器进入内孔,并推进或拉拔,完成车轴内孔(通常为2.6m左右)的无损检测。由于现今国内引入或自产的动车空心轴内孔尺寸多样,且端部结构变化较大,故需制作许多种型号的适配器,使用起来极为不便。

3、其二:现有的空心轴内孔阵列涡流检测设备,其与检测探头连接的检测线一般是链条式(通常为铁链),长度在6.5米左右,故需要设计加装自动收线装置。目前,自动收线装置的设计均为电机式,该设计不仅成本高,而且结构复杂,收线需要多维配合联动,使用起来极为不便,可靠性差。此外,铁链式的探头检测线还特别容易刮蹭到空心轴内孔表面而产生划痕,造成空心轴内孔表面质量受损。

4、其三:现有的空心轴内孔阵列涡流检测设备,其检测探头与空心轴的对接采用的是人工调节对齐的方式,存在操作不便的问题,且一定程度上依赖于操作人员的经验,可靠性不高。基于上述现状,本发明在现有技术的基础上进行改进,力求解决上述问题。

技术实现思路

1、为解决现有的空心轴检测装置存在的多尺寸内孔适配性和收线结构繁杂的问题,本发明提供了一种动车空心轴内孔阵列涡流检测系统,将检测探头推入内孔时无需频繁更换适配器,且在卷收检测线时无需采用收线电机,结构简单,易操作,可靠性高,本发明是这样实现的:

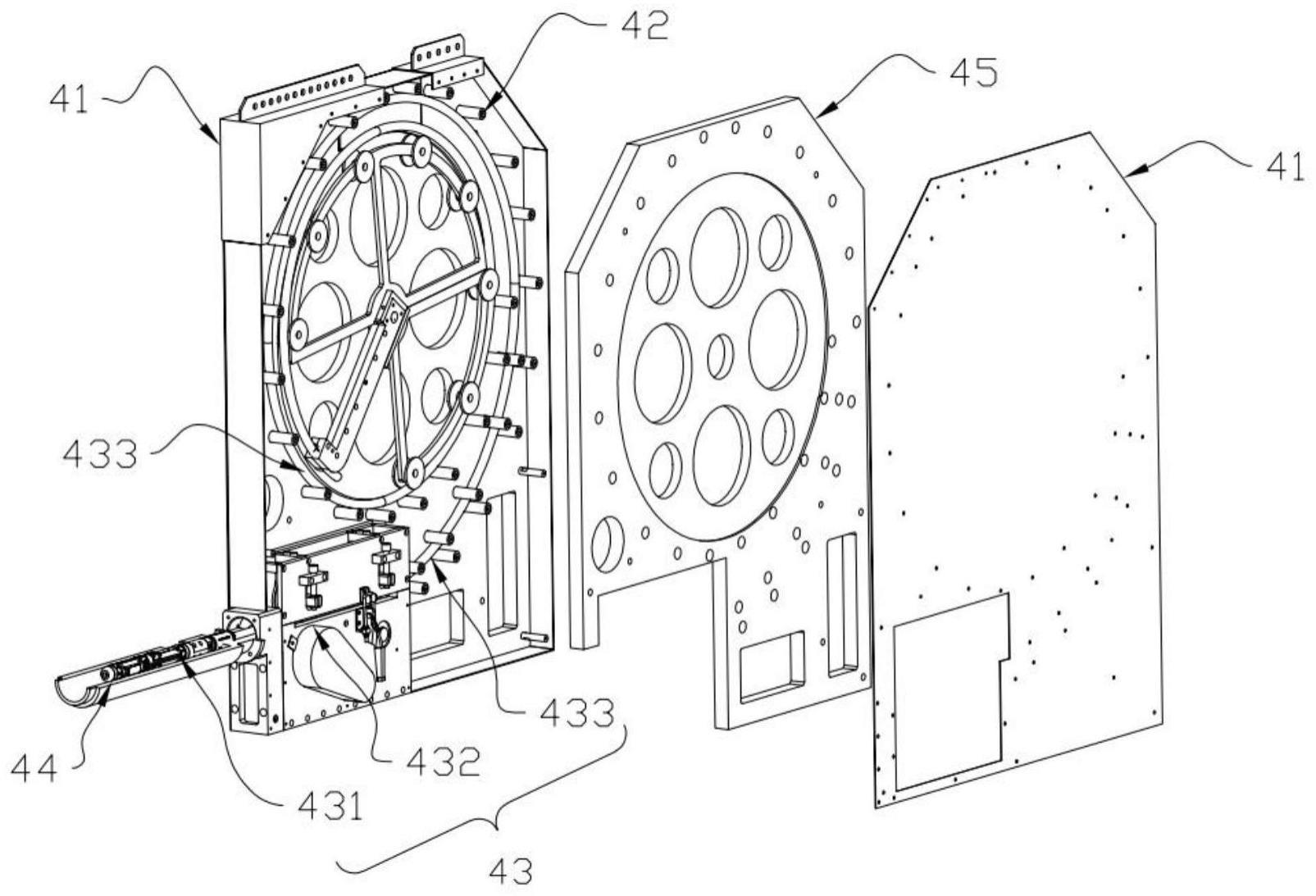

2、动车空心轴内孔阵列涡流检测系统,用于对不同尺寸的在役动车空心车轴内孔进行快速检测并同步盘收检测线,且无需采用轴孔端适配器和收线电机、且无需人工调节对中,包括移动小车以及装载在移动小车上的控制器、显示器和检测设备,所述检测设备包括:

3、壳体;以及依次联动设置在壳体内的:

4、收线结构,所述收线结构形成变径的三个盘收段并将检测线盘收成双圈平面螺旋状,其包括转动设置在第一盘收段的支撑环、与所述支撑环一体设置的抱线块、位于第二盘收段的若干单边限位滚柱以及位于第三盘收段的若干双边限位滚柱;所述抱线块连接检测线的末端并牵拉检测线随动沿变径盘收段进行出线或盘收;

5、推拔检测结构,包括检测探头、检测线和推拔驱动组件,所述检测探头为阵列涡流检测探头,所述阵列涡流检测探头的头部呈圆锥状、尾部采用插拔方式连接所述检测线,所述检测线为拖链线缆且采用尼龙管进行封装,所述推拔驱动组件用于将阵列涡流检测探头和检测线推送至空心轴内孔的前端口或拉拔出至空心车轴内孔的另一端口;

6、导向结构,所述导向结构设置在壳体的检测探头出口端,用于将所述检测探头导入空心车轴内孔,其包括柔性可变径的弧形探头导槽,所述探头导槽由若干弧形板相互铰接而成,弧形板的外周设置有牵拉组件,所述牵拉组件拉动弧形板转动进行探头导槽的扩口以适配不同尺寸的轴孔;所述探头导槽的端部嵌设有激光对中组件,所述激光对中组件形成单点对焦或三点对焦。

7、作为进一步改进的,所述弧形板包括一个弧形底板和两个弧形侧板,所述弧形侧板铰接设置在弧形底板的两侧,且铰接处设置有扭簧或磁吸扣件。

8、作为进一步改进的,牵拉组件包括设置在弧形侧板外周的环状挂耳,所述环状挂耳上绕设有用于牵拉的钢丝绳,所述弧形底板的下端设置有钢丝绳的收放调节器。

9、作为进一步改进的,牵拉组件包括两个分别固设在弧形侧板外周的半环式抱箍,两个半环式抱箍的开口端相对,所述开口端处设置有抱箍松紧的调节螺栓。

10、作为进一步改进的,支撑环的外周设置有若干导轮,所述导轮与检测线适配。

11、作为进一步改进的,所述壳体内还设置有一对中间隔板,所述中间隔板夹持收线结构;所述中间隔板上凹设有与支撑环外周的导轮适配的环形凹槽。

12、作为进一步改进的,所述探头导槽采用塑钢材质制成。

13、与现有的相比,本申请可以获得包括以下技术效果:

14、其一、本发明通过在壳体内设置简易的收线结构,替代传统的采用收线电机卷收检测线的方法,收线结构包括一个支撑环、一个抱线块和若干限位滚柱,通过巧妙地排布设计形成一个变径式的卷收轨道,将检测线盘收成双圈平面螺旋状,对小线长的检测线的收线具有很好的收线效果;检测线连接在检测探头的尾部,出线和收线与检测探头随动。与传统的采用双电机(推拔驱动电机和收线电机)操作的方式相比,规避了双电机联动工作过程中可能出现的故障,提高装置使用寿命,极大的节约了设备生产制造成本,且收线操作方便,设备可靠性也更强。

15、其二、本发明通过设置推拔检测结构将检测探头推送或拉拔出空心轴内孔,其中,检测探头采用阵列涡流检测探头,探头整体体积小,体重轻,减小了推拔驱动组件的驱动压力;检测探头的头部呈圆锥状,圆锥流线型结构减小导入空心轴内孔时的阻力;尾部采用插拔方式连接所述检测线,可拔插式更换,当检测探头出现磨损或者需要更换探头尺寸规格时,仅需更换探头,而无需更换整个检测设备,简便快捷。所述检测线为拖链线缆且采用尼龙管进行封装,尼龙管增强检测线管的硬度,方便卷收。同时,尼龙管有双向保护作用,一方面防止拖链线缆在检测过程中摩擦破皮,另一方面不易对空心轴内孔孔壁造成损伤。

16、其三、本发明通过设置导向结构将检测探头导入空心车轴内孔,对于轴孔端结构或尺寸不同的空心轴,导向结构包括一个可变径扩口的柔性弧形探头导槽,探头导槽由若干弧形板相互铰接而成,弧形板的外周设置有牵拉组件,牵拉组件拉动弧形板转动进行探头导槽的扩口以适配不同尺寸的轴孔。进一步的,探头导槽的端部嵌设有激光对中组件,采用激光对中,无需人工调节对中,与传统的结构相比,本发明的探头导入效果更好,柔性探头导槽不会对空心轴造成损伤;本发明无需增设轴孔端适配器,极大减少了检测过程中频繁更换适配器的问题,提高了检测效率,并且降低了设备生产制造成本。

技术特征:

1.动车空心轴内孔阵列涡流检测系统,用于对不同尺寸的在役动车空心车轴内孔进行快速检测并同步盘收检测线,且无需采用轴孔端适配器和收线电机、且无需人工调节对中,包括移动小车以及装载在移动小车上的控制器、显示器和检测设备,其特征在于,所述检测设备包括:

2.根据权利要求1所述的动车空心轴内孔阵列涡流检测系统,其特征在于,所述弧形板包括一个弧形底板和两个弧形侧板,所述弧形侧板铰接设置在弧形底板的两侧,且铰接处设置有扭簧或磁吸扣件。

3.根据权利要求2所述的动车空心轴内孔阵列涡流检测系统,其特征在于,牵拉组件包括设置在弧形侧板外周的环状挂耳,所述环状挂耳上绕设有用于牵拉的钢丝绳,所述弧形底板的下端设置有钢丝绳的收放调节器。

4.根据权利要求2所述的动车空心轴内孔阵列涡流检测系统,其特征在于,牵拉组件包括两个分别固设在弧形侧板外周的半环式抱箍,两个半环式抱箍的开口端相对,所述开口端处设置有抱箍松紧的调节螺栓。

5.根据权利要求1所述的动车空心轴内孔阵列涡流检测系统,其特征在于,支撑环的外周设置有若干导轮,所述导轮与检测线适配。

6.根据权利要求1所述的动车空心轴内孔阵列涡流检测系统,其特征在于,所述壳体内还设置有一对中间隔板,所述中间隔板夹持收线结构;所述中间隔板上凹设有与支撑环外周的导轮适配的环形凹槽。

7.根据权利要求1所述的动车空心轴内孔阵列涡流检测系统,其特征在于,所述探头导槽采用塑钢材质制成。

技术总结

本发明涉及空心轴检测领域,涉及动车空心轴内孔阵列涡流检测系统,无需采用轴孔端适配器和收线电机,无需人工调节对中,可实现快速对位检测和快速收线,包括移动小车、控制器、显示器和检测设备,检测设备包括壳体以及收线、推拔检测、导向结构,收线结构采用了变径的三段滑轨式导槽,推拔检测结构中的检测探头为圆锥状且可进行拔插更换,检测线采用尼龙管封装,导向结构设置在壳体的探头出口端,用于将探头导入空心车轴内孔,导向结构可变径扩口适配不同结构、尺寸的空心轴,加装激光对中组件实现检测探头与内孔自动对中。本发明创新优化了现有阵列涡流检测设备的结构和性能,节约了生产制造成本,整体结构更加简单易于操作,检测结果准确可靠。

技术研发人员:林俊明,黄凤英,林伟华,高东海,吴晓瑜

受保护的技术使用者:爱德森(厦门)电子有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!