一种多功能在线自动取样装置及其方法与流程

本发明涉及轧钢取样装置,更具体地说,涉及一种多功能在线自动取样装置及其方法。

背景技术:

1、轧机区域设备是轧钢生产线的重要工艺设备,作用是对坯料进行轧制成型。在轧制过程中,需要对轧件进行定期取样,进行外形尺寸及力学性能检测,根据检测结果进行相应的工艺调整。对于型钢,通常采用热锯机进行截取,然后通过相应装置进行取样。

2、本发明主要是一种在线自动取样装置。现有的取样装置,主要存在如下问题:

3、1目前较常用的取样装置将取样件与料头、料尾收集装置合为一体,在热锯切割完毕后,料头和料尾均在平台下方收集,然后通过适当的分离装置将取样件与料头、尾件二次分开,给后续检验带来了诸多不便,效率低,且增加了安全隐患。

4、2在型钢轧制生产中,由于型钢截面温度场分布不均匀,导致型钢截面各部分力学性能分布不均匀(尤其是上下方向),则后续需要根据检验结果相应的对工艺参数进行调整,比如调整压下量、控轧控冷参数等。想要根据检验结果精确的调整工艺参数,则在取样时,试样的姿态须保持不变,才能准确的反应各部分轧制工艺信息。部分取样装置,采用推板将锯切后试样推至辊道边缘,在试样自身重力作用下掉入取样槽,此过程破坏了取样件的姿态,进而无法准确反应各部位工艺参数,不利于后续工艺调整。

技术实现思路

1、1.发明要解决的技术问题

2、针对现有技术存在的缺陷与不足,本发明提供了一种多功能在线自动取样装置及其方法,本发明装置采用多平台式结构,各部分功能明确,实现自动精准取样,提高取样效率和安全性,同时,可实现切尾取样、分段锯切、矫直等多种功能,能准确识别并锯取试样,便于后续性能检验分析,提升产品质量,该装置使得人工参与取样的工作量明显下降,同时提高生产效率,降低安全隐患,易于操作维护。

3、2.技术方案

4、为达到上述目的,本发明提供的技术方案为:

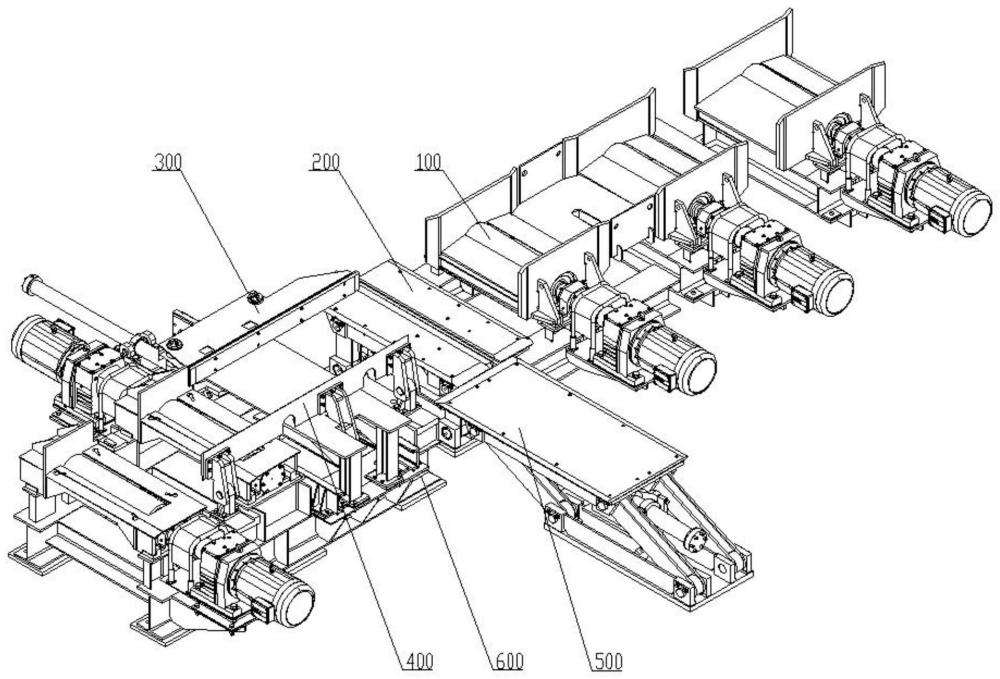

5、本发明的一种多功能在线自动取样装置,包括机座,所述的机座的上部承载有输送辊道、样品锯切平台装置、推钢装置、翻转平台装置、取料平台装置;

6、所述的样品锯切平台装置由第一平台、第一连杆、第一底座、第一液压缸组成;第一连杆一端与第一平台铰接,另一端与第一底座铰接,共同构成一个平面四连杆机构,第一液压缸的中部铰接固定在第一底座上,第一液压缸的液压缸头部与第一连杆铰接;

7、所述的推钢装置由小车轨道、车体、车轮、第二液压缸、推板组成,车体前后两侧各装有车轮,车体顶部安装有箱型推板,第二液压缸的中部铰接固定在机座上,第二液压缸的液压缸头部与车体铰接;

8、所述的翻转平台装置由挡板、第二平台、第二底座、第一铰接轴、第二连杆、第三液压缸组成;挡板左右两端均通过第一铰接轴、第二连杆与第二底座连接,挡板中间通过第一铰接轴、第二连杆与第三液压缸连接;第二底座固定在机座上,第三液压缸尾端与第二平台铰接,第三液压缸头端与第二平台底部中间位置的第二连杆铰接;

9、所述的取料平台装置由第三平台、第三连杆、第三底座、第四液压缸组成;第三连杆一端与第三平台铰接,第三连杆另一端与第三底座铰接,共同构成一个平面四连杆机构,第四液压缸的中部铰接固定在第三底座,第四液压缸的液压缸头部与第三连杆铰接。

10、进一步地,所述的机座通过锚栓固定在基础上,机座用于支撑输送辊道、样品锯切平台装置、推钢装置、翻转平台装置、取料平台装置,通过采用多平台式结构分别完成轧件输送、样品辅助锯切、推钢、夹紧及取料动作,实现自动精准取样。

11、进一步地,所述的车轮共计四处,车轮卡在小车轨道的c型槽内。

12、进一步地,所述的箱型推板与车体之间通过销轴连接。

13、进一步地,所述的第一液压缸的伸缩转换为平面四连杆机构摆动,实现第一平台的高、低位变换。

14、进一步地,所述的第二液压缸的伸缩驱动车体直线运动。

15、进一步地,所述的第三液压缸的伸缩驱动第二连杆绕着第一铰接轴摆动,进而实现挡板垂直、水平状态的转换。

16、进一步地,所述的第四液压缸的伸缩转换为平面四连杆机构摆动,实现第三平台的高、低位变换。

17、一种多功能在线自动取样装置的方法,其步骤为:

18、步骤一:出钢:经过初轧机若干道次轧制后的轧件,经由输送辊道运输到取样位置,此时推板、挡板均位于轧件两侧,作用是对轧件进行导向;

19、步骤二:托钢:当需要取样时,样品锯切平台装置升起,将轧件托起,离开辊面;

20、步骤三:第一次推钢:推钢装置向右侧移动,推板、挡板将轧件进行夹紧;

21、步骤四:锯切:根据取样长度,锯机启动,对轧件进行锯切取样;

22、步骤五:第二次推钢:锯切完毕后,挡板翻转至低位,水平状态;此时推板继续向右移动,将取样件向取料台架推钢;

23、步骤六:取样:取料平台装置先摆动至低位,第三平台与挡板保持共面,推板将轧件推至第三平台上,取料平台装置摆动至高位,将轧件取出、标记,进行后续性能检验等操作;

24、步骤七:取样完毕、归位。

25、进一步地,装置在进行锯切时,推钢装置、翻转平台装置可对轧件进行夹紧定位、矫直;不需要锯切时,两侧的推钢装置、翻转平台装置作为导板,对通行轧件进行导向,防止跑出辊道。

26、3.有益效果

27、采用本发明提供的技术方案,与现有技术相比,具有如下有益效果:

28、本发明装置采用多平台式结构,各部分功能明确,分别完成轧件输送、样品辅助锯切、推钢、夹紧及取料等动作,实现自动精准取样,提高取样效率和安全性。同时,可实现切尾取样、分段锯切、矫直等多种功能,提高锯切质量。在取样过程中,轧件温度很高,容易造成样品件弯曲变形,影响检测结果。此装置在进行锯切时,推钢装置和翻转装置可对轧件进行夹紧定位、矫直,以避免发生变形,且保证样品件姿态、位置不变,从而提高质量。不需要锯切时,两侧的推钢装置和翻转装置作为导板,对通行轧件进行导向,防止跑出辊道。

29、综上所述,该装置能准确识别并锯取试样,便于后续性能检验分析。在取样过程中,试样的姿态可保持不变,从而可精确优化生产工艺参数,提升产品质量。该装置使得人工参与取样的工作量明显下降,同时提高生产效率,降低安全隐患,易于操作维护,目前已在国内钢厂正常使用。

技术特征:

1.一种多功能在线自动取样装置,包括机座(600),其特征在于:所述的机座(600)的上部承载有输送辊道(100)、样品锯切平台装置(200)、推钢装置(300)、翻转平台装置(400)、取料平台装置(500);

2.根据权利要求1所述的一种多功能在线自动取样装置,其特征在于:所述的机座(600)通过锚栓固定在基础上,机座(600)用于支撑输送辊道(100)、样品锯切平台装置(200)、推钢装置(300)、翻转平台装置(400)、取料平台装置(500),通过采用多平台式结构,分别完成轧件输送、样品辅助锯切、推钢、夹紧及取料动作,实现自动精准取样。

3.根据权利要求1所述的一种多功能在线自动取样装置,其特征在于:所述的车轮(303)共计四处,车轮(303)卡在小车轨道(301)的c型槽内。

4.根据权利要求1所述的一种多功能在线自动取样装置,其特征在于:所述的箱型推板(305)与车体(302)之间通过销轴连接。

5.根据权利要求1所述的一种多功能在线自动取样装置,其特征在于:所述的第一液压缸(204)的伸缩转换为平面四连杆机构摆动,实现第一平台(201)的高、低位变换。

6.根据权利要求1所述的一种多功能在线自动取样装置,其特征在于:所述的第二液压缸(304)的伸缩驱动车体(302)直线运动。

7.根据权利要求1所述的一种多功能在线自动取样装置,其特征在于:所述的第三液压缸(406)的伸缩驱动第二连杆(405)绕着第一铰接轴(404)摆动,进而实现挡板(401)垂直、水平状态的转换。

8.根据权利要求1所述的一种多功能在线自动取样装置,其特征在于:所述的第四液压缸(504)的伸缩转换为平面四连杆机构摆动,实现第三平台(501)的高、低位变换。

9.根据权利要求1所述的一种多功能在线自动取样装置的方法,其特征在于:其步骤为:

10.根据权利要求1所述的一种多功能在线自动取样装置的方法,其特征在于:装置在进行锯切时,推钢装置(300)、翻转平台装置(400)可对轧件进行夹紧定位、矫直;不需要锯切时,两侧的推钢装置(300)、翻转平台装置(400)作为导板,对通行轧件进行导向,防止跑出辊道。

技术总结

本发明公开了一种多功能在线自动取样装置及其方法,属于轧钢取样装置技术领域。本发明包括机座,所述的机座的上部承载有输送辊道、样品锯切平台装置、推钢装置、翻转平台装置、取料平台装置;机座通过锚栓固定在基础上,分别完成轧件输送、样品辅助锯切、推钢、夹紧及取料动作,实现自动精准取样。本发明装置采用多平台式结构,各部分功能明确,实现自动精准取样,提高取样效率和安全性,同时,可实现切尾取样、分段锯切、矫直等多种功能,能准确识别并锯取试样,便于后续性能检验分析,提升产品质量,该装置使得人工参与取样的工作量明显下降,同时提高生产效率,降低安全隐患,易于操作维护。

技术研发人员:阮祥伟,潘天成,李博宇,罗华,陈龙

受保护的技术使用者:中冶华天工程技术有限公司

技术研发日:

技术公布日:2024/2/19

- 还没有人留言评论。精彩留言会获得点赞!