一种核燃料棒焊缝超高频涡流变阵扫查检测传感器及方法与流程

本发明涉及核燃料棒检测,尤其涉及一种核燃料棒焊缝超高频涡流变阵扫查检测传感器及方法。

背景技术:

1、核能发电是目前人类已发现的清洁、可控的能源之一,且在核电运行过程中不会对环境造成污染,是一种可长期开发的能源。而核燃料棒是核心反应堆中必不可少的关键元件,核燃料棒在反应堆中发生核裂变进而将能量转换为电能源。核燃料棒的质量直接影响到核反应堆的经济性和安全性,因此在进行核燃料棒制备的过程中需要严格把控。由于其制造过程中需要对端盖和管体之间进行焊接,是防止泄露的第一道屏障,因此为了防止泄露,需要对核燃料棒两端的端塞焊缝进行严格的把控焊接质量。

2、现有的核燃料棒的种类众多,焊缝的特征各异,传统的采用超声、射线或者常规涡流等现代无损检测手段无法较好适用于各种核燃料棒端塞焊缝的检测,特别是针对一种小径管棒,其端塞具有一个与管口适配的卡槽,端塞嵌合在管口处,通过电阻焊进行焊接,焊缝所在深度约为0.2mm,焊缝宽度较窄(通常为0.3mm左右),而对于其焊缝表面存在的微小缺陷或不连续(如深度0.1mm裂纹),迄今,没有一种常规ndt能满足检测要求。本发明在现有技术的基础上进行改进,研究一种核燃料棒焊缝超高频涡流变阵扫查检测方法,力求解决上述问题。

技术实现思路

1、为解决上述问题,提高对微小缺陷的检测灵敏度,发现焊缝的异常部位,本发明提供了一种核燃料棒焊缝超高频涡流变阵扫查检测传感器及方法,本发明是这样实现的:

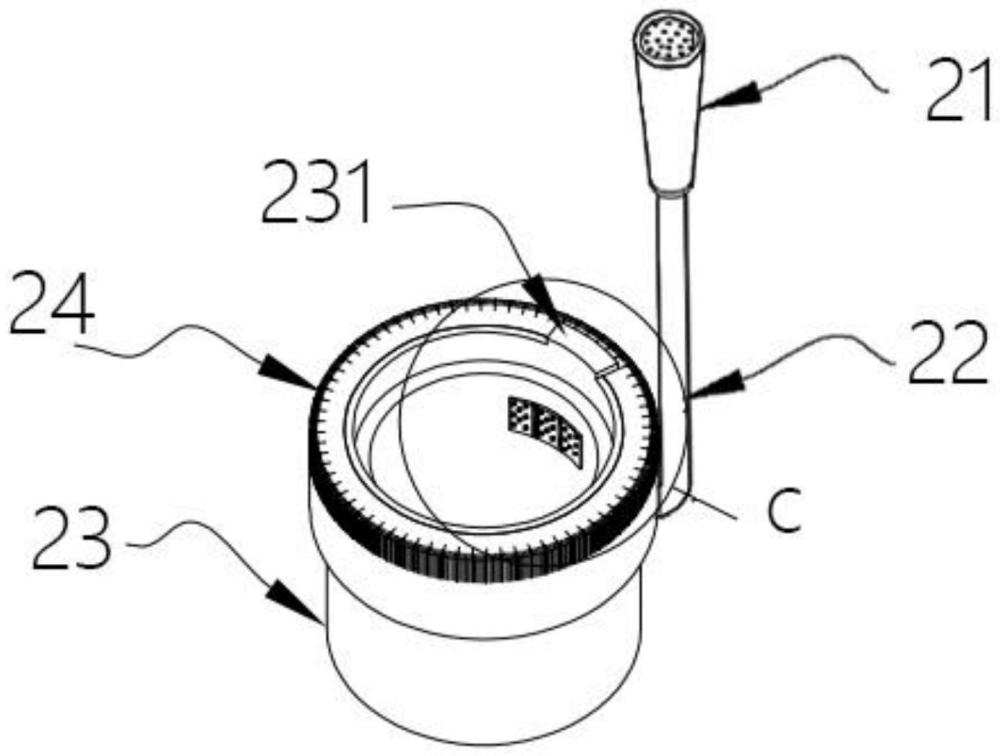

2、一种核燃料棒焊缝超高频涡流变阵扫查检测传感器,用于对核燃料棒管子与端塞衔接焊缝缺陷的检测,包括依次连接的手柄、探杆和环状骨架,所述环状骨架的内侧壁上设置有检测传感区,所述检测传感区包括若干组结构相同的线圈组件,所述线圈组件沿环状骨架周向等距布设,且多组线圈组件的嵌设角度设置为多种不同角度,且相邻的线圈组件之间设置有信号干扰屏蔽元件,其中,每一组线圈组件包括多个阵列设置的检测线圈,所述检测线圈通过计算机控制进行线圈激励或接收功能的快速切换、激励与接收次数的设置以及激励顺序及频率、强度的设置。

3、作为进一步改进的,所述线圈组件的嵌设角度依次为45°、90°、135°。

4、作为进一步改进的,定义沿环状骨架的周向延伸的方向为线圈组件的扫查长度,沿线圈骨架的轴向延伸的方向为线圈组件的扫查宽度,其中,所述线圈组件的扫查宽度可覆盖环焊缝的宽度。

5、作为进一步改进的,所述环状骨架对应于检测传感区的位置向上延伸形成标识指针,所述环状骨架的外周转动设置有刻度标识器,所述标识指针和刻度标识器配合判定检测传感区的转动角度。

6、本发明还公开了一种核燃料棒焊缝超高频涡流变阵扫查检测方法,用于对核燃料棒管子与端塞衔接焊缝缺陷的检测,采用环状骨架套设在核燃料棒的外周,所述环状骨架的内侧壁上设置有检测传感区,转动环状骨架进行核燃料棒环焊缝缺陷的检测,采用如上所述任意一种检测传感器,具体的步骤如下:

7、a、对同一位置的焊缝进行大量检测信号样本的获取:检测时,通过计算机控制一组线圈组件对同一位置的焊缝进行多次检测,每次检测采用多发一收的检测模式,不同检测之间依序进行激励和接收单元的阵元切换,采用不同的超高频激励频率进行多次变阵式检测;进一步的,当一组线圈组件的多频多次变阵式检测完成时,转动检测传感区至相邻的线圈组件进行不同角度的检测;利用核燃料棒自然缺陷信号的可重复性,对同一位置的焊缝进行多角度、多频率、多次变阵式的信号采集以获取大量检测信号样本;

8、b、完整的环焊缝的检测信号的获取:当一组线圈组件对一个定点的检测工作完成后,转动检测传感区至下一个定点进行相同的检测工作,直至每组线圈组件均完成对每个定点的检测;

9、c、数据处理:将获取的信号进行分组、分级整理,经过模数转换,在大数据样本的基础上,对数据进行图像处理,获取同一位置焊缝的不同频响曲线;

10、d、检测结果分析:对检测结果进行定位、定量分析,将图像处理后的信号曲线与试样的人工缺陷的信号曲线进行对比,并判定该定点位置的焊缝是否存在异常微小缺陷或不连续。

11、作为进一步改进的,所述步骤b中,相邻的线圈组件之间同步工作。

12、作为进一步改进的,所述步骤d中还包括缺陷定性分析,所述异常微小缺陷类型包括焊缝中存留的气泡、焊缝未焊透、焊缝内凹陷、焊缝裂纹;不同异常缺陷类型对应的试块的人工缺陷信号曲线不同,通过计算机进行信号曲线的比对和缺陷评估

13、与现有的相比,本申请可以获得包括以下技术效果:

14、一、本发明采用涡流变阵扫查的检测方法,与传统的超声或x射线的检测方法相比,检测传感器结构的灵活性更强,无需耦合剂或者相对的收发结构,可实现较好的原位检测。

15、二、本发明的检测传感器采用超高频变阵列式线圈组件的设置,进一步通过将线圈组件分组沿环状骨架周向等距布设并使每组线圈组件的嵌设角度不同形成多角度的综合检测,对每一组线圈组件设置可变阵式的线圈结构,利用计算机根据不同检测模式进行线圈的激励和接收的切换、激励和接收次数的设置以及激励顺序、频率、强度等的设置,结构简单,且可快速获取不同模式下的多种检测数据,扩充检测数据样本;超高频激励信号的设置,对焊缝表面微小异常缺陷有较好的检出效果及较高的检测灵敏度。

16、三、本发明的检测传感器通过在相邻的线圈组件之间设置信号干扰屏蔽元件,检测时,相邻的线圈组件可以同时对相邻的待检测定点位置进行检测,提高检测效率。同时,当一个定点位置在一组线圈组件下检测完毕后,转动下一组嵌设角度不同的线圈组件对该定点位进行检测,而前一组线圈组件即可对下一个定点位进行检测,操作上只需将带有检测传感器的环状骨架沿一个方向转动,提高了检测操作的连贯性。

17、四、本发明的检测方法中通过可变阵式线圈组件排布特点可形成多种检测信号获取模式,采用一组线圈组件中可以对同一位置的焊缝进行多频多次变阵式检测,转动检测传感区,采用不同组线圈组件对同一位置的焊缝进行检测,可进一步的获取同一位置的焊缝在多角度、多频率、多次变阵下的检测信号形成大量检测信号样本。利用核燃料棒环焊缝自然缺陷的可重复性和检测工位的结构特点,对同一个定点获取大量的数据,提高信噪比,基于大量的检测数据实现精准评估的目的。

18、五、本发明的数据处理方法采用分组、分级收集,并对收集到的大量数据进行数据处理和图像处理,再将形成的同一定点的频响信号曲线与拟制试样的人工缺陷信号曲线进行比对进行缺陷评估,有利于发现焊缝的异常部位以及异常类型。

技术特征:

1.一种核燃料棒焊缝超高频涡流变阵扫查检测传感器,用于对核燃料棒管子与端塞衔接焊缝缺陷的检测,包括依次连接的手柄、探杆和环状骨架,其特征在于,所述环状骨架的内侧壁上设置有检测传感区,所述检测传感区包括若干组结构相同的线圈组件,所述线圈组件沿环状骨架周向等距布设,且多组线圈组件的嵌设角度设置为多种不同角度,且相邻的线圈组件之间设置有信号干扰屏蔽元件,其中,每一组线圈组件包括多个阵列设置的检测线圈,所述检测线圈通过计算机控制进行线圈激励或接收功能的快速切换、激励与接收次数的设置以及激励顺序及频率、强度的设置。

2.根据权利要求1所述的一种核燃料棒焊缝超高频涡流变阵扫查检测传感器,其特征在于,所述线圈组件的嵌设角度依次为45°、90°、135°。

3.根据权利要求2所述的一种核燃料棒焊缝超高频涡流变阵扫查检测传感器,其特征在于,定义沿环状骨架的周向延伸的方向为线圈组件的扫查长度,沿线圈骨架的轴向延伸的方向为线圈组件的扫查宽度,其中,所述线圈组件的扫查宽度可覆盖环焊缝的宽度。

4.根据权利要求3所述的一种核燃料棒焊缝超高频涡流变阵扫查检测传感器,其特征在于,所述环状骨架对应于检测传感区的位置向上延伸形成标识指针,所述环状骨架的外周转动设置有刻度标识器,所述标识指针和刻度标识器配合判定检测传感区的转动角度。

5.一种核燃料棒焊缝超高频涡流变阵扫查检测方法,用于对核燃料棒管子与端塞衔接焊缝缺陷的检测,采用环状骨架套设在核燃料棒的外周,所述环状骨架的内侧壁上设置有检测传感区,转动环状骨架进行核燃料棒环焊缝缺陷的检测,其特征在于,采用如权利要求1至4中任意一种检测传感器,具体的步骤如下:

6.根据权利要求5所述的一种核燃料棒焊缝超高频涡流变阵扫查检测方法,其特征在于,所述步骤b中,相邻的线圈组件之间同步工作。

7.根据权利要求6所述的一种核燃料棒焊缝超高频涡流变阵扫查检测方法,其特征在于,所述步骤d中还包括缺陷定性分析,所述异常微小缺陷类型包括焊缝中存留的气泡、焊缝未焊透、焊缝内凹陷、焊缝裂纹;不同异常缺陷类型对应的试块的人工缺陷信号曲线不同,通过计算机进行信号曲线的比对和缺陷评估。

技术总结

本发明涉及核燃料棒检测技术领域,特别是一种核燃料棒端塞焊缝超高频涡流变阵扫查检测传感器及方法,采用环状骨架套设在核燃料棒的外周,环状骨架的内侧壁上设置有检测传感区,转动环状骨架进行环焊缝缺陷的检测,其中检测传感区上设置多组不同角度设置的线圈组件,通过计算机控制进行线圈激励或接收功能的快速切换、激励与接收次数的设置以及激励顺序及频率、强度的设置,进一步采用超高频激励提高检测灵敏度,对同一个位置进行多频多次多角度变阵式检测,快速获取大量检测数据,通过特殊的数据处理和图像处理,获得核燃料棒焊缝微小缺陷的信息,本发明有利于发现焊缝的微小缺陷和不连续性,提高缺陷检测结果的可靠性,达到精确的检测目的。

技术研发人员:林俊明,李冬,戴永红,吴晓瑜,林伟华

受保护的技术使用者:爱德森(厦门)电子有限公司

技术研发日:

技术公布日:2024/2/8

- 还没有人留言评论。精彩留言会获得点赞!