一种管材环刚度试验检测设备及方法与流程

本发明属于环刚度试验领域,具体涉及一种管材环刚度试验检测设备及方法。

背景技术:

1、目前,在电力线缆铺设过程中,为了避免电力线缆在承受外部压力时线材出现变形甚至损坏的情况,线缆外部会加装塑料的电缆保护管。为了保证电缆保护管的质量,需要对作为电缆保护管的管材进行环刚度测试,以筛选出环刚度不达标的管材。环刚度的测定是通过两个平行板对管材试样按规定的条件进行垂直压缩,使管材直径方向变形达到3%,根据试验测定造成3%变形的力来计算环刚度。而现有的管材环刚度试验检测设备在进行环刚度检测前,需要工作人员使用卡尺对每个待检测管材的内径进行测量,以便确定每个管材3%的直径变形量,费时费力,检测效率较低。

技术实现思路

1、本发明所要解决的技术问题就是提供一种管材环刚度试验检测设备及方法,以解决现有管材环刚度检测效率低的问题。

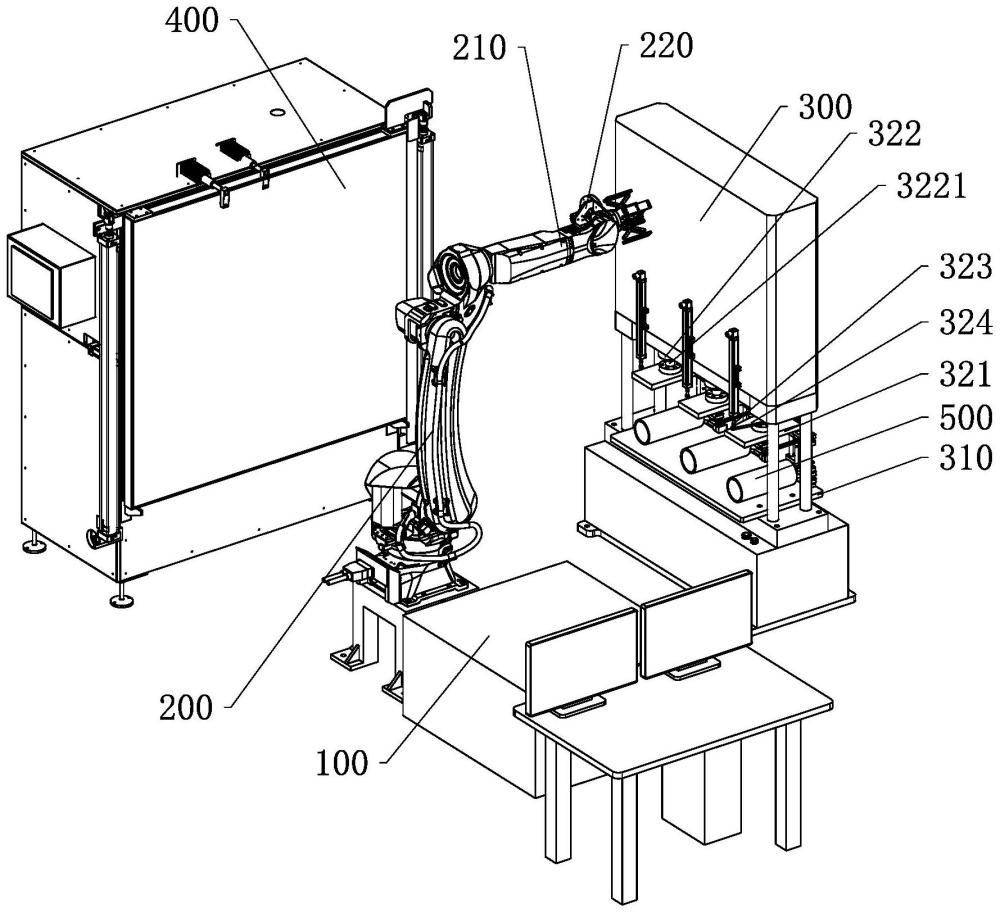

2、为解决上述技术问题,本发明采用如下技术方案:一种管材环刚度试验检测设备,包括机械臂、环刚度测试装置和控制器,机械臂和环刚度测试装置分别与控制器电连接,控制器用于控制机械臂将管材转移至环刚度测试装置,环刚度测试装置用于检测管材的环刚度,还包括与控制器电连接的视觉识别机构,机械臂具有用于夹取管材的操作端,视觉识别机构设于操作端上,以用于测量待夹取的管材内径以及捕捉待夹取管材的位置。

3、在上述一种管材环刚度试验检测设备中,环刚度测试装置包括测试台、用于挤压测试台上管材的加载机构以及用于检测管材形变的检测机构,加载机构和检测机构设于测试台上方。

4、在上述一种管材环刚度试验检测设备中,加载机构包括压板、用于推动压板的压力机以及与压板连动的距离传感器,距离传感器用于测量其与待测管材之间的间距,并与控制器电连接,控制器用于控制压力机推动压板在距离传感器与管材未达到设定距离时快速移动。

5、在上述一种管材环刚度试验检测设备中,压力机具有与压板相连的输出轴,输出轴上安装有在压板上方水平延伸的连接板,连接板凸出于压板的一侧设有距离传感器。

6、在上述一种管材环刚度试验检测设备中,环刚度测试装置还包括设于测试台上的安装支架,加载机构安装在安装支架上。

7、在上述一种管材环刚度试验检测设备中,检测机构包括激光传感器和线性驱动器,激光传感器穿设在台面上的管材内,线性驱动器与激光传感器相连,以用于调节激光传感器与管材内壁之间的间距。

8、在上述一种管材环刚度试验检测设备中,检测机构并排设有多个,加载机构一一对应设于检测机构的上方。

9、在上述一种管材环刚度试验检测设备中,还包括设于环刚度测试装置一侧的烘箱,以用于对待检测的管材进行升温。

10、本发明的有益效果是:

11、一种管材环刚度试验检测设备,包括机械臂、环刚度测试装置和控制器,机械臂和环刚度测试装置分别与控制器电连接,控制器用于控制机械臂将管材转移至环刚度测试装置,环刚度测试装置用于检测管材的环刚度,还包括与控制器电连接的视觉识别机构,机械臂具有用于夹取管材的操作端,视觉识别机构设于操作端上,以用于测量待夹取的管材内径以及捕捉待夹取管材的位置。该技术方案有如下技术效果:

12、本发明通过在机械臂上设置视觉识别机构,使得机械臂在夹取待检测管材之前,视觉识别机构可先对即将夹取的管材的内径进行自动测量,并传输至控制器内,以便控制器根据测量到的管材内径确定该管材管材3%的直径变形量,然后再对管材进行定位,使得控制器可控制机械臂精准夹取并移动待测管材。无需工作人员通过卡尺对待测管材的内径进行手动测量,也无需工作人员将测量到的管材内径的数据输入控制器内,省时省力,提高检测效率,同时,设置在机械臂上的视觉识别机构还可对管材的位置进行测定捕捉,使得控制器可控制机械臂根据接收到的位置信息,对待检测的管材进行精准夹取和移动,提高操作精度。

13、加载机构包括压板、用于推动压板的压力机以及与压板连动的距离传感器,距离传感器用于测量其与待测管材之间的间距,并与控制器电连接,控制器用于控制压力机推动压板在距离传感器与管材未达到设定距离时快速移动。在移动过程中,距离传感器可测量其与待测管材之间的间距,在该间距达到设定值之前,控制器可控制压力机推动压板快速移动,在达到设定值时,控制器可控制压力机降低推动压板的移动速度,使得压板慢速移动。距离传感器的设置,可以实现压板运动速度的自适应调节,使得在一定距离内,提高压板的运动速度,缩短检测时间,进而提高环刚度的检测效率。

14、压力机具有与压板相连的输出轴,输出轴上安装有在压板上方水平延伸的连接板,连接板凸出于压板的一侧设有距离传感器,以避免压板对距离传感器形成遮挡,保证距离传感器始终可以检测到与管材之间的间距,同时,也避免压板在挤压管材时,距离传感器接触到管材造成损坏。

15、检测机构包括激光传感器和线性驱动器,激光传感器穿设在台面上的管材内,线性驱动器与激光传感器相连,以用于调节激光传感器与管材内壁之间的间距。线性驱动器可带动激光传感器上下移动,以在激光传感器与管材内壁之间的间距过小时,将激光传感器调整至合适的位置,使得激光传感器可对各种管径的管材进行测量,即激光传感器可根据不同内径的管材自动调整,在管材内部的位置,使得其适用范围更广。

16、检测机构并排设有多个,加载机构一一对应设于检测机构的上方。即机械臂可将管材依次摆放在检测台与各个检测机构对应的位置上,以等待加载机构进行加压,多组检测机构和加载机构循环工作,全程无需工作人员进行操作,极大提高检测效率。

17、还包括设于环刚度测试装置一侧的烘箱,以用于对待检测的管材进行升温。烘箱的设置,使得环刚度试验检测设备既可以对无需加热的管材进行检测,也可以对需要加热后再测环刚度的管材进行检测,满足不同管材的检测需求,适用范围更广。

18、本发明还提供了一种管材环刚度试验检测方法,采用上述管材环刚度试验检测设备进行检测,包括以下步骤:步骤一,机械臂上的视觉识别机构先对待夹取的管材内径进行测量,然后捕捉待夹取管材的位置;步骤二,机械臂根据视觉识别机构确定的管材位置进行管材的夹取,并将待测管材移动至环刚度测试装置上;步骤三,环刚度测试装置根据测量的管材内径,向管材施加径向压力,以使管材达到3%的直径变形量;步骤四,控制器计算出管材的环刚度后,控制环刚度测试装置复位,并控制机械臂将管材从环刚度测试装置上取下。

19、本发明的特点和优点将会在下面的具体实施方式、附图中详细的揭露。

技术特征:

1.一种管材环刚度试验检测设备,包括机械臂、环刚度测试装置和控制器,所述机械臂和所述环刚度测试装置分别与所述控制器电连接,所述控制器用于控制所述机械臂将管材转移至环刚度测试装置,所述环刚度测试装置用于测量管材的环刚度,其特征在于:还包括与所述控制器电连接的视觉识别机构,所述机械臂具有用于夹取管材的操作端,所述视觉识别机构设于所述操作端上,以用于测量待夹取的管材内径以及捕捉待夹取管材的位置。

2.根据权利要求1所述的一种管材环刚度试验检测设备,其特征在于:所述环刚度测试装置包括测试台、用于挤压测试台上管材的加载机构以及用于检测管材形变的检测机构,所述加载机构和所述检测机构设于所述测试台上方。

3.根据权利要求2所述的一种管材环刚度试验检测设备,其特征在于:所述加载机构包括压板、用于推动压板的压力机以及与压板连动的距离传感器,所述距离传感器用于测量其与待测管材之间的间距,并与所述控制器电连接,所述控制器用于控制所述压力机推动所述压板在距离传感器与管材未达到设定距离时快速移动。

4.根据权利要求3所述的一种管材环刚度试验检测设备,其特征在于:所述压力机具有与所述压板相连的输出轴,所述输出轴上安装有在所述压板上方水平延伸的连接板,所述连接板凸出于所述压板的一侧设有所述距离传感器。

5.根据权利要求2所述的一种管材环刚度试验检测设备,其特征在于:所述环刚度测试装置还包括设于所述测试台上的安装支架,所述加载机构安装在所述安装支架上。

6.根据权利要求2所述的一种管材环刚度试验检测设备,其特征在于:所述检测机构包括激光传感器和线性驱动器,所述激光传感器穿设在台面上的管材内,所述线性驱动器与所述激光传感器相连,以用于调节所述激光传感器与管材内壁之间的间距。

7.根据权利要求2所述的一种管材环刚度试验检测设备,其特征在于:所述检测机构并排设有多个,所述加载机构一一对应设于所述检测机构的上方。

8.根据权利要求1所述的一种管材环刚度试验检测设备,其特征在于:还包括设于所述环刚度测试装置一侧的烘箱,以用于对待检测的管材进行升温。

9.一种管材环刚度试验检测方法,采用权利要求1至8中任一项所述的管材环刚度试验检测设备进行检测,其特征在于,包括以下步骤:

技术总结

本发明公开了一种管材环刚度试验检测设备及方法,包括机械臂、环刚度测试装置和控制器,控制器用于控制机械臂将管材转移至环刚度测试装置,环刚度测试装置用于检测管材的环刚度,还包括视觉识别机构,以用于测量待夹取的管材内径以及捕捉待夹取管材的位置。本发明通过在机械臂上设置视觉识别机构,使得机械臂在夹取待检测管材之前,视觉识别机构可先对即将夹取的管材的内径进行自动测量,然后再对管材进行定位。无需工作人员通过卡尺对待测管材的内径进行手动测量,提高检测效率,同时,视觉识别机构还可对管材的位置进行测定捕捉,使得控制器可控制机械臂根据接收到的位置信息,对待检测的管材进行精准夹取和移动,提高操作精度。

技术研发人员:赵旭阳,李亮,陈福卷,柳伟,林雪,章益

受保护的技术使用者:浙江华电器材检测研究院有限公司

技术研发日:

技术公布日:2024/3/21

- 还没有人留言评论。精彩留言会获得点赞!